FF現場總線系統在氧化鋁焙燒爐煤氣脫硫工程中的設計與應用

甘長能 陳 文 李 亮

(1.貴陽鋁鎂設計研究院有限公司,貴陽 550081;2.中電投貴州遵義產業發展公司,貴州 遵義 563000)

隨著控制系統和現場智能儀表的發展,現場總線技術在現代企業工業過程控制中已得到廣泛應用。在眾多現場總線協議中,FF現場總線是在一對屏蔽雙絞線電纜上完成多臺現場儀表的供電和雙向數字通信[1~4]。FF能將PID及信號處理等30多種控制功能塊下放至現場的總線儀表中,從而減少和分散中央主控制系統的負荷。通過采用適當的現場總線技術,可有效節省控制系統硬件數量、投資、安裝費、維護費,加強智能設備的信息管理。較之于傳統的自控系統,現場總線技術的自控系統有以下優勢:用現場總線數字信號代替傳統的模擬信號,測量精度高,抗干擾能力強;基于總線的現場儀表可以對量程和零點進行遠方設定,具有儀表工作狀態自診斷功能,能進行多參數測量和對環境影響的自動補償;現場自動化儀表設備集檢測、轉換、運算和控制功能于一體,既降低了成本,又增加了安全性和可靠性;所有現場設備直接通過一對傳輸線連接,易于安裝和維護,節省了施工費、電纜和橋架費、安裝耗材費、調試和維修成本;減少了大量的信號隔離器、端子柜及I/O模塊等硬件設備。

由于氧化鋁生產工藝的特殊性,氧化鋁工程中自動化儀表設備數量較多且布置較分散,這就造成了目前氧化鋁工程中自動化儀表信號電纜敷設工程量巨大、控制系統I/O點數過多、系統規模過大的問題。面對目前較為嚴峻的市場形勢,“微利經營”已成為氧化鋁行業的新常態,降低建設成本就是增加業主利潤,因此在氧化鋁工程中,優化自控方案、提升自控水平、降低自控成本勢在必行。為此,筆者設計了FF現場總線系統,通過對控制策略、現場儀表選型、設計網段及驗算等內容的研究與設計,以改善氧化鋁焙燒爐煤氣脫硫系統的運行狀況。

1 氧化鋁焙燒爐煤氣脫硫工程介紹①

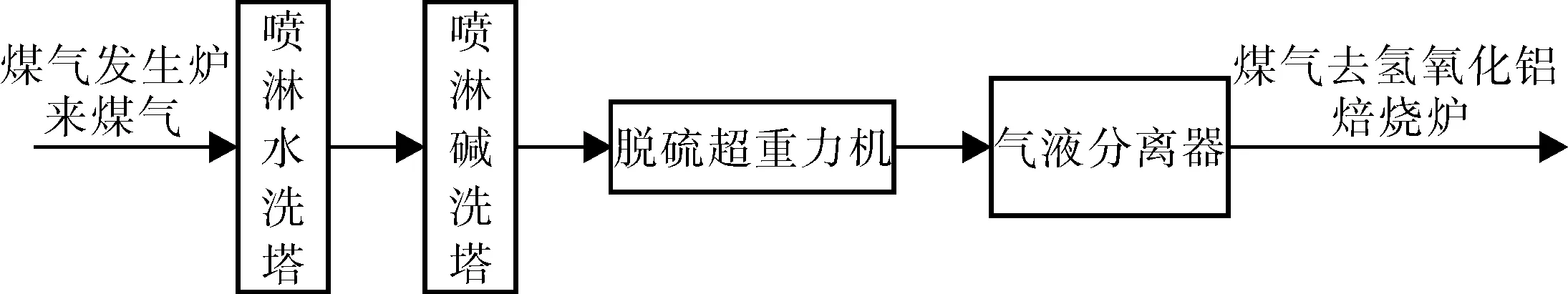

氧化鋁焙燒爐是連續生產過程,焙燒爐通常采用煤氣發生爐生產的煤氣作為燃料,煤的品質不同,煤氣中硫化氫的含量也不同,一般在2.5~15.0g/Nm3,為達到氧化鋁焙燒爐煙氣中SO2不大于400mg/Nm3的排放標準,必須對煤氣進行脫硫處理。脫硫過程如圖1所示。

圖1 脫硫過程框圖

從煤氣發生爐出來的煤氣在經過噴淋水洗塔冷卻除塵后,再經過噴淋堿洗塔與脫硫堿液逆流接觸,脫除煤氣中大部分的硫化氫后進入超重力機與霧化好的脫硫液接觸,進一步脫除煤氣中殘余的硫化氫,經氣液分離器分離后,凈化合格的煤氣直接送入氧化鋁焙燒爐。該脫硫工段還包括脫硫液的制取及循環利用等過程。

氧化鋁焙燒爐煤氣脫硫工程煤氣處理量為165 000Nm3/h,工程按3×55 000Nm3/h設計,形成3套單元式的脫硫裝置,每套處理煤氣量55 000Nm3/h,脫硫效率達98%,脫硫后煤氣中的硫化氫不大于50mg/Nm3,系統壓損不大于3kPa。

2 現場儀表選型

氧化鋁焙燒爐煤氣脫硫工程現場儀表根據P&ID圖統計分析,共計77臺FF-H1儀表,包括22個溫度儀表、27個壓力儀表、6個流量儀表、13個液位儀表、3臺現場總線調節閥和6臺現場總線電流轉換器。在FF總線儀表的設計與選型方面,需遵循如下原則:

a. 現場儀表符合FF現場總線標準,具備FF設備認證標志;

b. 具備FF現場總線儀表所需功能塊和設備診斷功能;

c. 具備總線供能功能,且要求消耗電流在10~30mA、供電電壓9~32V(DC);

d. 極性不敏感,能快速、安全地連接現場。

另外,由于現場總線儀表的控制功能是在現場實現,因此還要根據不同的應用場合和工藝過程選用帶有不同功能模塊的FF儀表。即便是同類型被測變量的變送器,根據工藝過程所需的功能模塊不同,所具有的功能也不同。而且現場總線儀表的版本不同,其所帶功能模塊的類型和數量也不同。

本次氧化鋁焙燒爐煤氣脫硫工程最終選擇的是橫河FF總線儀表。

3 現場總線系統

氧化鋁焙燒爐煤氣脫硫工程系統設計采用一對AC800M控制器,每個控制器帶一塊CI860卡件(理論上最多能帶12塊),每塊CI860卡件帶4個LD800HSE(ABB給的工程技術手冊上建議帶5~8個),每個LD800HSE接2~3條H1(最多可接4條H1),設計時根據儀表位置和儀表的關聯性,確定每條H1帶3~9臺FF設備(一般建議8~12臺)。

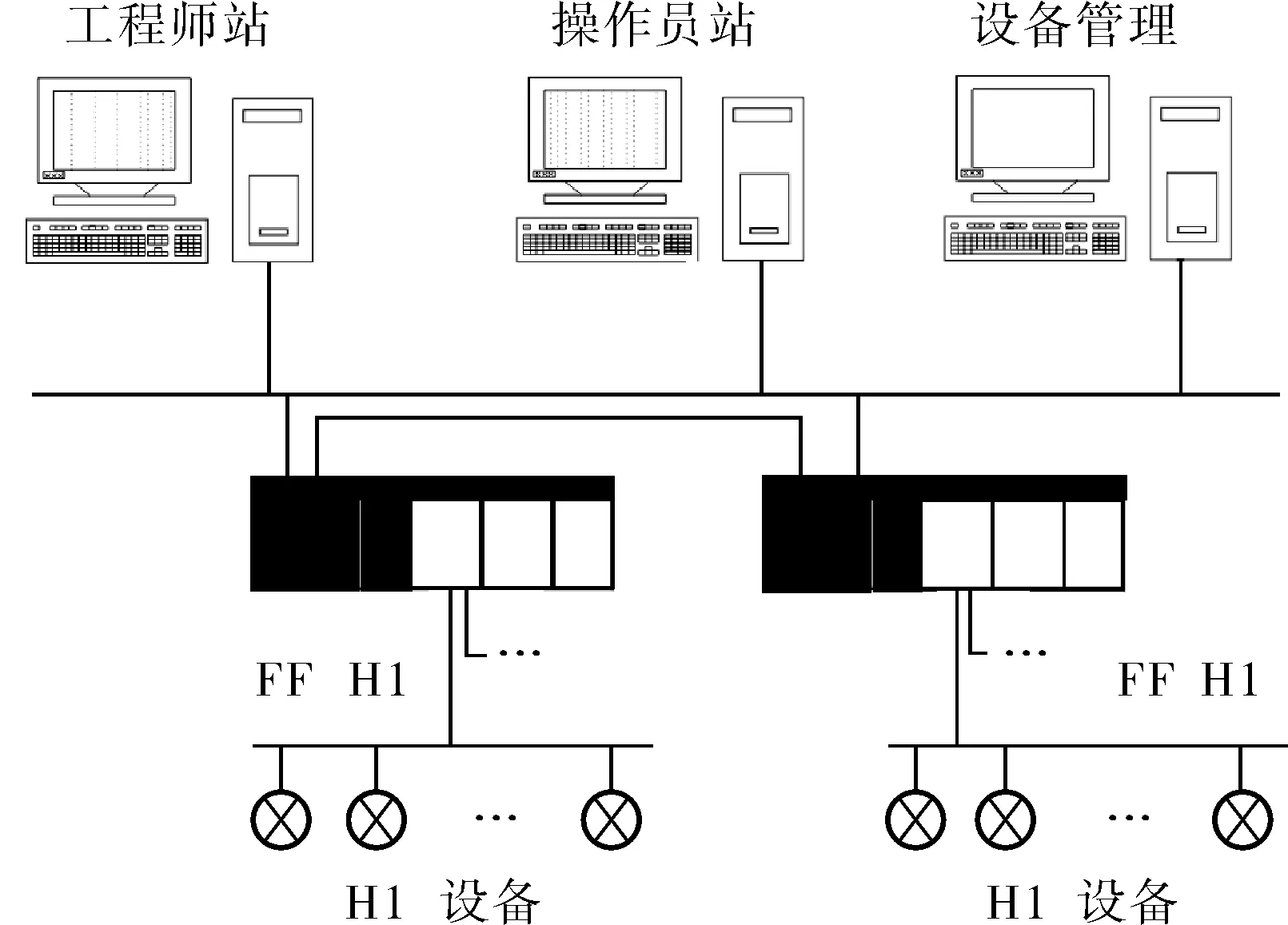

該FF現場總線控制系統還包括工程師站、操作員站和設備管理各一臺,它們與控制站間通過高速以太網(FF HSE)進行連接,實現數據通信,從而構成車間級控制系統,其結構如圖2所示。

圖2 車間級控制系統結構

系統中工程師站安裝有現場總線設備組態軟件,完成對FF-H1設備的組態、下載及在線監測等功能;同時,工程師站可以存儲歷史數據。操作員站安裝有工業監控組態軟件,可以監控現場設備。設備管理計算機中安裝有智能設備管理軟件,可以對現場總線儀表進行在線監測、維護和故障診斷,不必去設備現場檢查,設計有Windows XP界面,操作界面友好,操作簡易直觀。

3.1 網絡拓撲

FF現場總線的網絡拓撲結構可為線形、樹形、星形或復合形。從經濟和便于維護的角度考慮,本系統采用樹形結構。樹形結構就是在FF主干線的末端采用現場總線FF接線盒,將布置在接線盒附近的FF總線儀表和設備接入[1],FF接線盒具有限流和短路保護功能。氧化鋁焙燒爐煤氣脫硫工程FF現場總線儀表的網絡拓撲結構如圖3所示,分支長度控制在30m內。

圖3 FF現場總線儀表的網絡拓撲結構

3.2 總線回路的分段

FF總線系統工程指南要求,每個網段建議掛接少于10臺FF設備,應預留20%以上的備用量。本氧化鋁焙燒爐煤氣脫硫FF總線控制系統在施工設計中也遵循上述要求,設計每個網段掛接3~9臺FF設備。系統設計時根據儀表位置圖、儀表的關聯性來劃分FF網段。同一個閉環控制回路的測量儀表和調節執行回路設計在同一個FF總線網段,以減少通信負荷量和執行時間[5]。分段情況見表1。

3.3 電纜總長度驗算

按FF總線系統工程指南的推薦,現場總線儀表使用的是經過一致性測試的電纜,但由于信號沿電纜傳輸將逐步衰減,故每個網段必須要有長度的限制。

根據儀表位置圖,現場總線接線盒分布在就地離測點較近處,以減少布線長度,網段控制室至現場接線盒的主干電纜長度控制在200m內,分支電纜控制在15~30m不等。為了簡化驗算過程,在對電纜長度、消耗電流和電壓降驗算時分支電纜取最長為30m。

選擇FF設備最多的網段作為驗算示例,電纜總長度=干線長度+支線1+支線2+…+支線9=200+30×9=470m,通過驗算,設計可使用A型電纜或B型電纜(表2)。

表2 各類電纜和使用長度

設計時采用帶支線保護功能的現場接線盒,有效防止了單臺儀表故障對整個網段造成的不良影響。

3.4 網段負載驗算

網段負載驗算包括消耗電流和電壓降的驗算,消耗電流驗算就是確認FF配電器的輸出電流是否大于所有FF設備的消耗電流的總和加上至少一個分支短路保護電流之和;電壓降驗算就是確認FF配電器的輸出電壓減去負載電流在電纜長度上的壓降和FF現場接線盒的電壓降后不小于9V(DC)[6]。

氧化鋁焙燒爐煤氣脫硫工程電纜選用A型電纜,其特性為:單線對屏蔽,截面0.750mm2,最大長度1 900m,分布電阻44Ω/km。根據所選用的FF現場儀表,儀表設備消耗電流(mA)如下:

溫度儀表I117.0~22.0

壓力儀表I217.5

流量儀表I318.5

液位儀表I422.0

閥門控制器I526.0

電流轉換器I611.3

選擇FF設備最多的網段作為驗算示例(過程設計時其他網段驗算都一樣),即選擇進入車間的汽、氣、水計量網段,9臺FF現場儀表,該網段接線示意圖如圖4所示。

圖4 FF設備最多的網段接線示意圖

該網段有溫度儀表、壓力儀表和流量儀表各3臺,FF配電器輸出電源24V(DC)/360mA,短路保護電流60mA。

網段電流消耗3×(I1+I2+I3)+60=3×(22+17.5+18.5)+60=234mA,小于FF配電器輸出的360mA,消耗電流驗算滿足條件。

網段電壓降為24-2×0.044×180×3×(I1+I2+I3)×0.001-2×0.044×30×22×0.001-1.5=20.72V,可見距離最遠、電流消耗最大的FF設備均能滿足電壓降不小于9V(DC)的要求。

4 現場總線系統接地

氧化鋁焙燒爐煤氣脫硫工程系統接地設計采用單點控制室接地方式,即將每個網段的各支線與干線的屏蔽層連接起來,集中在一起在網段的一端(控制室端)接地[7](圖4中的虛線部分)。

采用該種接地方式的優點是能抗較強的電磁波、諧波及雷擊等相關干擾[8]。但是設計過程特別要求整個網段的電纜屏蔽層不得與現場儀表和接線盒的機殼連接,因為該煤氣脫硫工藝過程有超重力高速旋轉設備,現場干擾強度大。

5 控制回路與組態策略

P&ID圖的設計在現場總線系統設計中僅是方案圖,只有根據P&ID圖設計出組態策略圖,才能通過FF現場總線的功能塊實現所需的控制功能。FF現場總線儀表的功能塊屬于軟儀表,完成同樣的控制運算功能,其功能的配置與組合可能不同,從而形成不同的控制策略,這也是現場總線儀表與模擬儀表的顯著差異[9]。

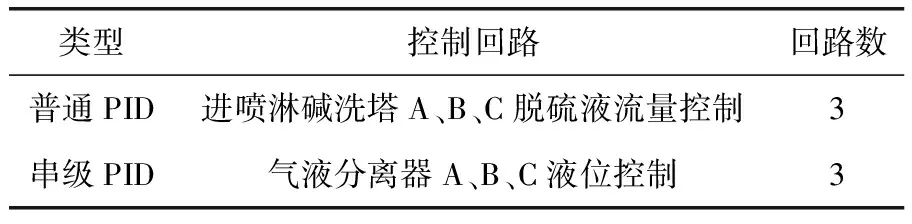

氧化鋁焙燒爐煤氣脫硫工程系統主要控制回路見表3。

表3 主要控制回路

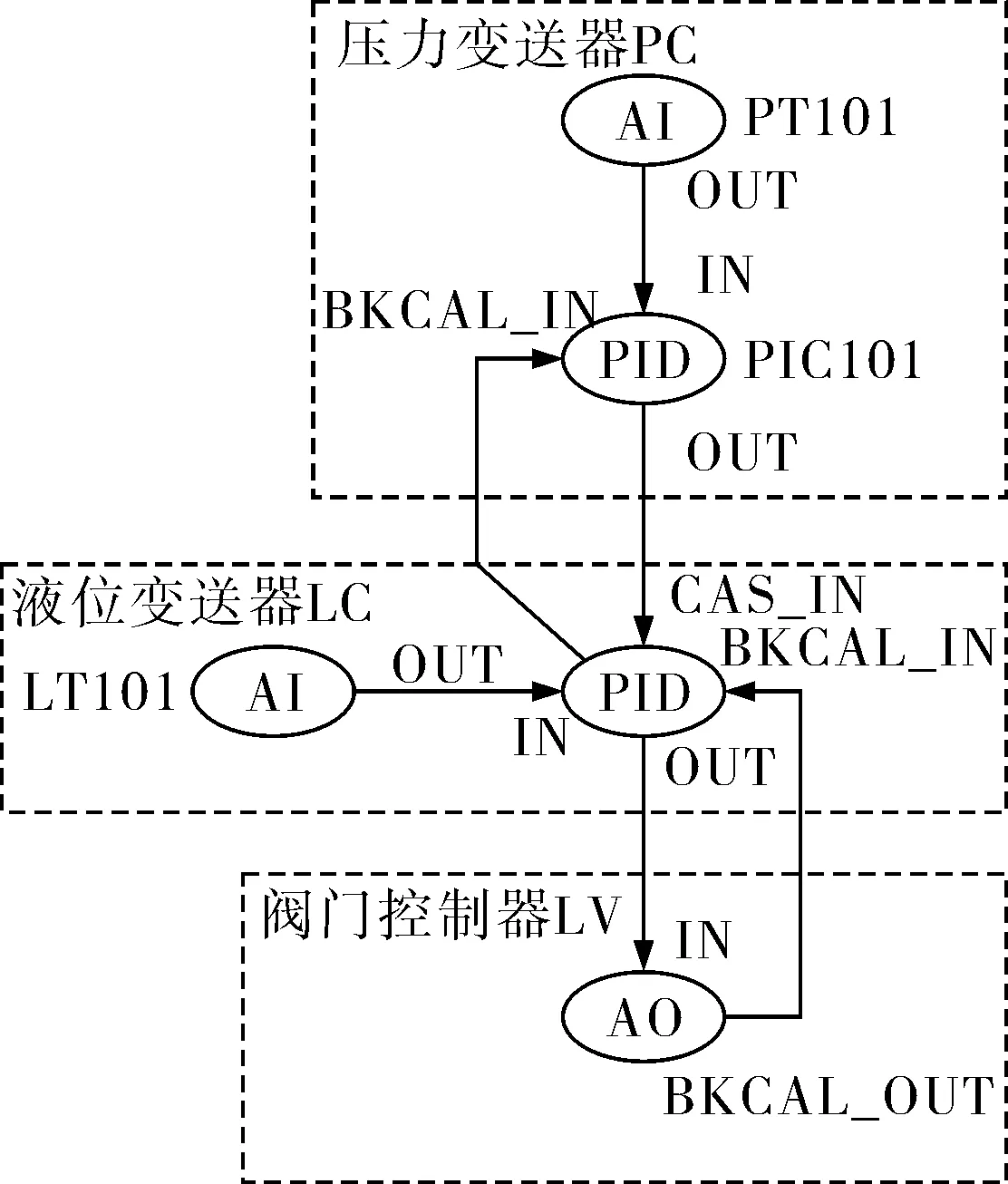

選取氣液分離器液位控制作為示例(過程設計時其他回路均一樣),根據工藝氣液分離器出口壓力-液位的要求,串級控制回路相應的各功能塊組態策略示意圖如圖5所示。

圖5 功能塊組態策略示意圖

在現場軟件調試組態過程中,現場工程師根據控制回路組態策略圖進行FF現場儀表功能塊必要相關參數設置,下裝到現場儀表中即可運行,極大地減少了設備組態和調試時間。

6 結束語

氧化鋁焙燒爐煤氣脫硫工程設計過程中,嚴格按照現場總線基金會系統工程指南的要求。現場總線系統的施工、安裝、檢查驗收和調試過程對其成功投運至關重要,所以要不斷地關注每個階段的工作和整個現場總線系統的生命周期以確保現場總線系統運行正常。

[1] 張思銳.FF現場總線系統工程設計原則和分析[J].自動化博覽,2012,(9):100~104.

[2] 唐孟.基金會現場總線技術在石化裝置中的應用[J].石油化工自動化,2012,48(6):50~52.

[3] 孫啟昌.基于現場總線環網的氣體檢測報警系統[J].石油化工自動化,2013,49(1):15~18.

[4] 夏德海.現場總線的應用分析[J].石油化工自動化,2012,48(1):10~12.

[5] 劉丹,于海斌,王宏,等.自主開發的FF現場總線控制系統典型應用[J].自動化儀表,2005,26(3):46~48.

[6] 楊艷慈,周現明,張新榮.FF現場總線在循環流化床鍋爐控制中的應用[J].儀表技術與傳感器,2006,(8):35~36.

[7] 龍蔚泓.談基金會現場總線系統工程指南3.X版與2.0版的差異[J].石油化工自動化,2011,47(5):14~19.

[8] 汪升.現場總線技術在選礦廠的應用[J].化工自動化及儀表,2013,40(8):996~999.

[9] 鄒益民,周哲民.現場總線儀表技術[M].北京:化學工業出版社,2009:80~114.