聚酯生產工藝分析與智能控制實現

王華強 周筱雅

(合肥工業大學電氣與自動化工程學院,合肥 230009)

聚酯(PET)即對苯二甲酸乙二酯,是生產滌綸及包裝瓶等的重要材料。對某企業的聚酯生產系統進行分析可知,保證相關原料加入時定量有序,反應釜中溫度符合規范,是確保產品質量的關鍵。原生產工藝中,工人勞動強度大、相關精度達不到標準,致使生產效率低、產品質量合格率較低。為此,在對比了閉環PID控制和串級PID控制各自的優缺點之后,提出模糊PID串級控制系統,由PLC采集聚酯生產現場數據,用工業以太網構造通信網絡,用組態王平臺編程實現人機交互系統,實現聚酯生產的智能化自動控制。

1.1 反應機理

目前,生產聚酯的方法主要有3種:EO法,采用高純對苯二甲酸(PTA)與環氧乙烷(EO)直接熵化,連續縮聚成聚酯,這種方法易燃易爆,目前已不再使用;DMT法,將對苯二甲酸二甲酯(DMT)和乙二醇(EG)進行酯交換反應,然后縮聚成PET;PTA法,采用PTA或中純對苯二甲酸(MTA)與EG直接酯化,連續縮聚成PET。由于PTA法較DMT法有更多優點,20世紀中后期新建的聚酯生產裝置紛紛轉向PTA法,本項目亦采用此法進行研究。

1.2 生產流程

PTA法生產聚酯過程包括酯化階段和縮聚階段,由于反應程度不同,可以采用1~3個反應器,本項目采用五釜流程,即第一酯化釜、第二酯化釜、第三酯化釜、預縮聚釜和后縮聚釜。

酯化反應(圖1)由3個酯化釜串接而成,原料PTA和EG的混合漿料從第一酯化釜底部進入,酯化溫度260~270℃,反應壓力從250kPa遞減至20kPa,總酯化率達96%~97%。縮聚反應分為預縮聚和后縮聚反應,溫度逐漸升高,反應壓力逐步下降。縮聚反應中游離的EG從釜頂以氣相逸出,經過噴淋冷凝器至丁二醇回收裝置。EG的回收包括廢EG蒸發、蒸餾塔及精餾塔等過程。

圖1 PTA法酯化反應工藝流程

1.3 釜內反應

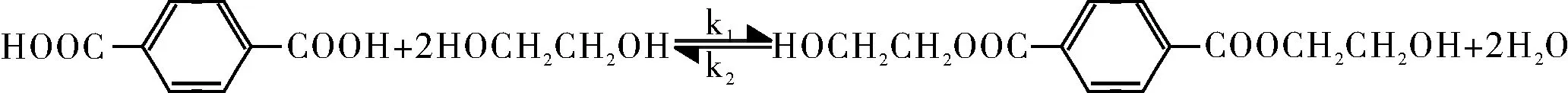

酯化過程包括酯化反應、酯化縮聚反應和縮聚反應(低聚合度),具體方程式如下:

在反應初期,反應釜溫度可以改變反應常數和PTA在反應物料液相中的溶解度,調節反應。另外,多數過程會伴隨水解反應,這也會對溫度產生影響。縮聚過程的化學反應方程如下:

在終縮聚階段,反應溫度需進一步提高以保證反應物料的粘度達標,而此過程通常伴有降解反應,使聚合物粘度降低,干擾化學反應的進行。

由此可見,溫度是最能表征酯化反應過程質量的間接質量指標,PET的化學反應過程需要嚴格調控溫度。而添加物料的量、速度和反應本身的熱效應都會對溫度的控制造成影響。

2 傳統控制方案

2.1 閉環PID控制

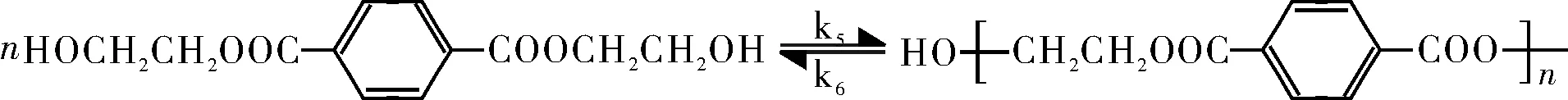

后縮聚釜反應器的設計要滿足物體流動近似活塞流的要求,有研究結果表明,采用臥式密圈螺帶式攪拌器的反應器最為理想[1]。后縮聚釜是圓盤反應釜,內有12個小室,被電機帶動緩慢旋轉,用于攪拌和增大殘留乙二醇蒸發表面積,使產品達到合格的粘度。簡單PID后縮聚控制系統如圖2所示,其中T2T為釜溫,T2C為釜溫控制器,M為電動機。

圖2 簡單PID后縮聚控制系統

但是,在閉環PID控制方案中,當進料流量或進料組分變化時,反應釜溫度會很快受到影響,反饋時間長、反應慢且難以抑制擾動,無法滿足生產要求。

2.2 串級PID控制

串級PID克服了回路擾動迅速的問題,具有一定的自適應能力,操控變量精準。解決了閉環PID中出現的問題[2]。但是傳統PID控制系統的參數是固定的,一旦環境變化,很難繼續有效控制。

3 自適應模糊PID串級控制器

3.1 控制回路設計

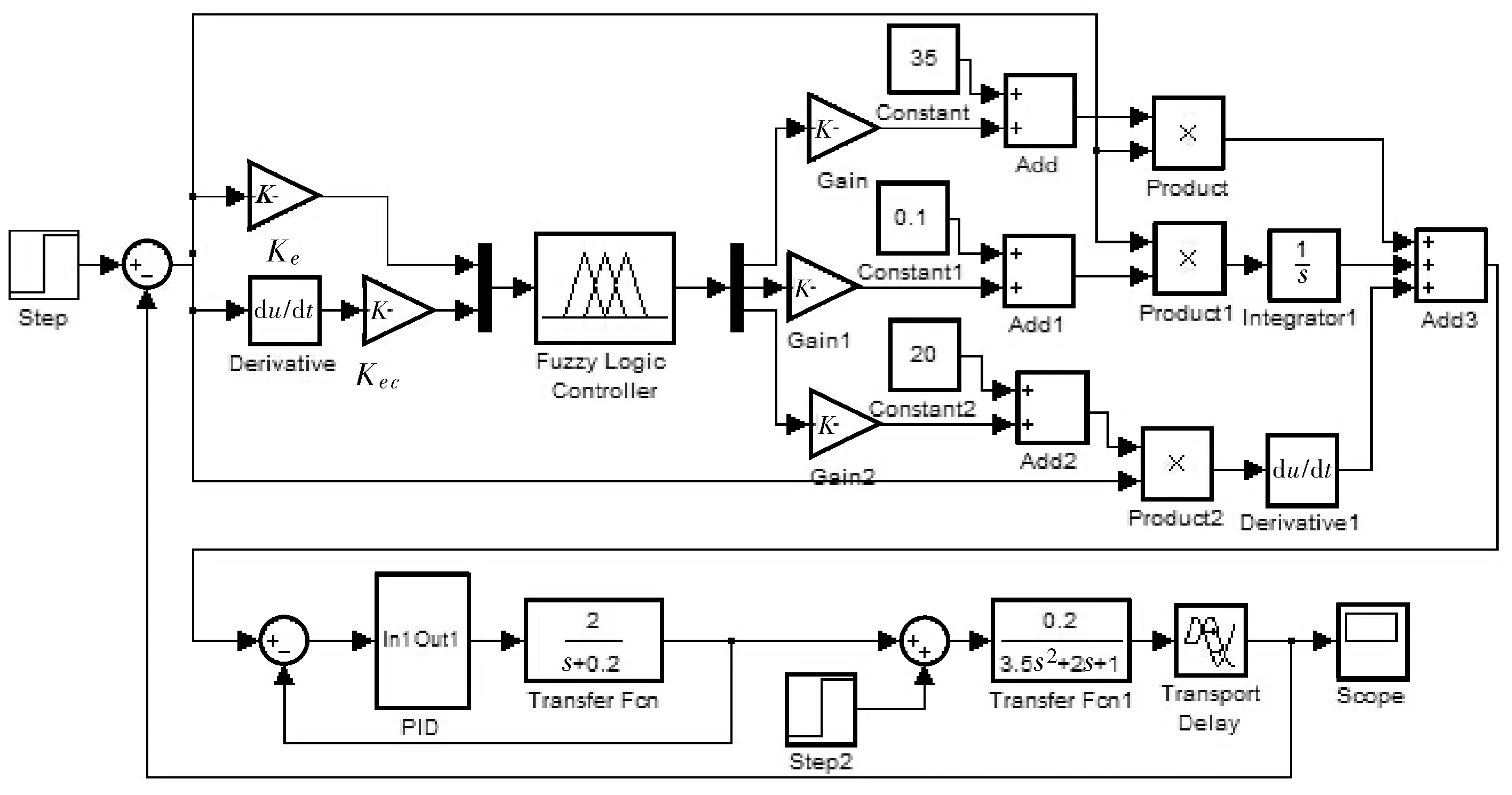

為了解決PID串級控制中參數固定而導致的精度不高、自適應能力有限及穩定性不強等問題,設計帶有模糊邏輯的PID控制器,將其與自適應能力相結合,使系統既具有模糊控制靈活適應性強的優點,又兼具PID控制精度高的特性,同時自適應能力又使控制器能夠適應控制對象的變化[3]。自適應模糊邏輯PID串級控制如圖3所示,它實現了自調整功能,減少了擾動對溫度的影響。

系統采用兩套測量變送和控制器。主控制環為釜溫控制系統,采用模糊自適應PID控制器調節。其參數控制見仿真部分。副環為夾套溫度控制系統,采用常規數字PID調節。若采用增量式PID控制算法[4],在開停車或大幅改變設定值時,由于短時間內會產生很大的偏差而引起嚴重的超調或長時間振蕩。

圖3 模糊PID串級控制框圖

所以,本項目采用改進的積分分離PID算法[5],即有:

Δu(k)=Kp[e(k)-e(k-1)]+KlKie(k)+

Kd[e(k)-2e(k-1)+e(k-2)]

當e(k)≤A(A為預定閾值)時,Kl=1,即引入積分作用;當e(k)>A時,Kl=0,即取消積分作用。

3.2 控制規律

調節閥根據溫度控制。主控制器為反應釜溫度控制系統,采用模糊自適應PID控制規律,當副環中有擾動發生,由于副控制回路,調節閥能及時調節,快速消除擾動。例如:當進料物料組分變化導致夾套溫度浮動時,反應釜溫度還未變化,釜溫控制器的輸出不變,夾套溫度控制器因受到擾動影響,測量值變化,根據偏差,夾套溫度控制器改變調節閥開度,使夾套溫度穩定;同時,夾套溫度的變化也影響反應釜溫度,使釜溫控制器輸出即夾套溫度控制器的設定變化,副控制器的設定值和測量值同時變化,加快控制系統克服擾動的調節過程,使主被控變量回到設定值。

4 仿真與應用

4.1 主環自適應模糊PID控制器

4.1.1輸入變量

變量隸屬度函數如圖4所示[6]。

4.1.2輸出變量

以參數ΔKp、ΔKi和ΔKd作為輸出變量,其對應的模糊語言集為{NB,NM,NS,ZO,PS,PM,PB}。ΔKp的基本論域為[-20,20],ΔKi的基本論域為[-0.05,0.05],ΔKd的基本論域為[-15,15]。參數Kp=5/20=0.25,Ki=5/0.05=100,Kd=5/15=0.33。

參數整定初值Kp=35,Ki=0.1,Kd=20。

4.1.3模糊控制規則

模糊推理要根據現場操作人員的經驗進行分析。通過深入研究Kp、Ki和Kd參數的不同作用,又由模糊語言集得到49條模糊規則[7],部分規則如下:

if(e is NB)and(ec is NB)then(Kp is PB)(Ki is PS)(Kd is PD)

if(e is NB)and(ec is NM)then(Kp is PB)(Ki is PS)(Kd is PM)

if(e is NB)and(ec is NS)then(Kp is PM)(Ki is ZO)(Kd is PM)

if(e is NB)and(ec is ZO)then(Kp is PM)(Ki is ZO)(Kd is PS)

if(e is NB)and(ec is PS)then(Kp is PS)(Ki is ZO)(Kd is PS)

if(e is NB)and(ec is PM)then(Kp is PS)(Ki is ZO)(Kd is PS)

?

4.2 副環PID控制器

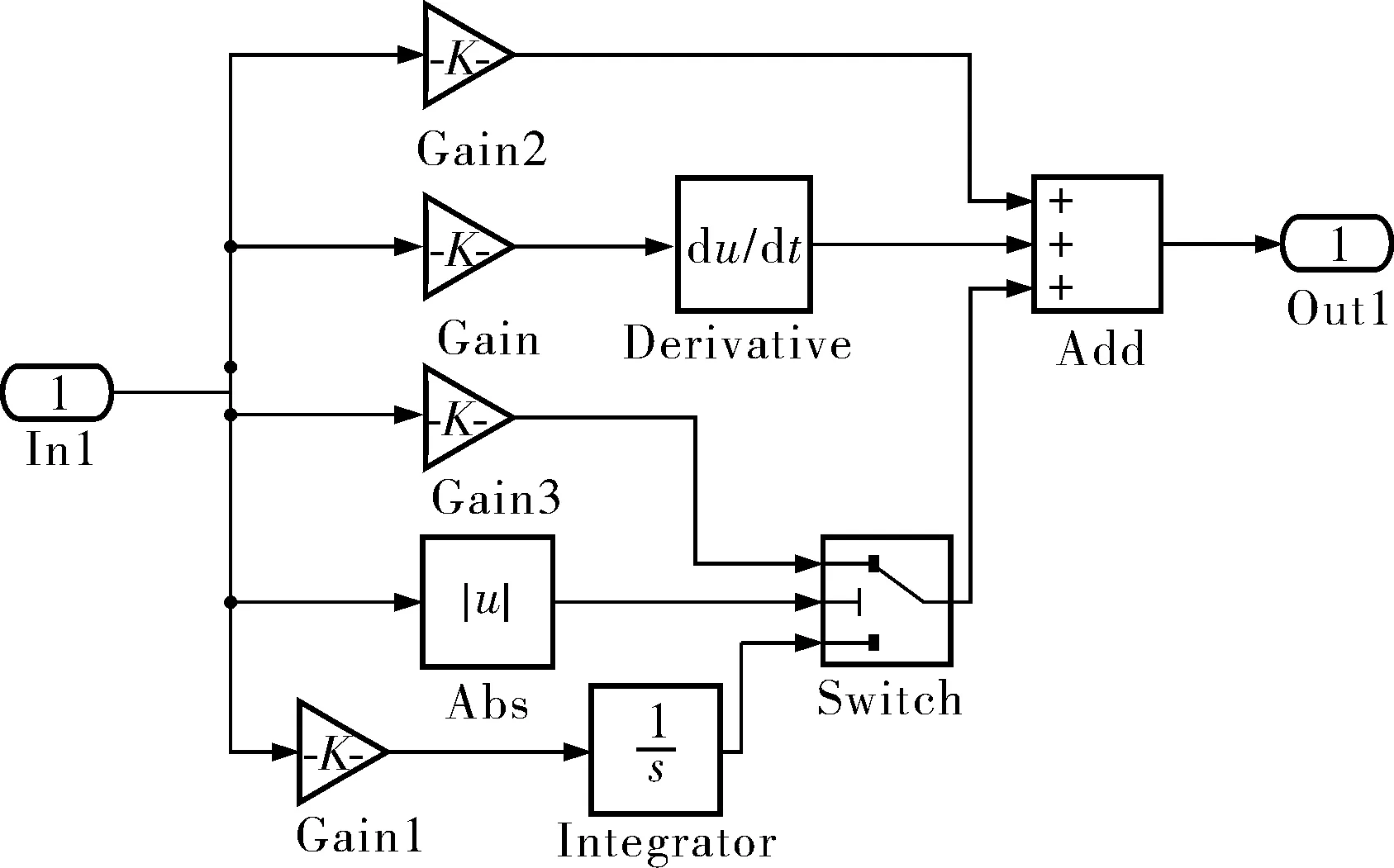

副環采用常規數字PID控制器,由于增量式PID在短時間內存在偏差時會引起長時間振蕩,故采用改進的積分分離式PID控制器,能夠有效抑制超調。副環積分分離式PID仿真結構如圖5所示。

圖5 副環積分分離式PID仿真結構

4.3 系統仿真

系統自適應模糊PID串級控制的仿真結構如圖6所示。

圖6 模糊自適應PID串級控制仿真結構

在系統趨于穩定后對系統組分加入干擾,3種系統相應的控制效果對比如圖7所示。

圖7 3種控制方式的仿真曲線對比

對比3條控制曲線可以發現,采用自適應模糊PID串級控制器,系統的穩定性得到一定的改進,超調量也有較大的改善[8]。

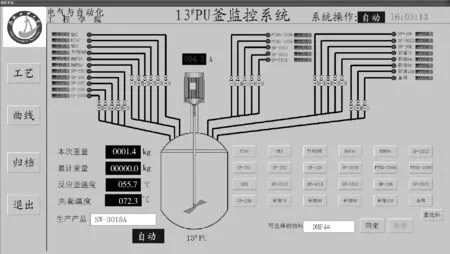

4.4 組態王實現

模糊PID算法采用組態王腳本實現。組態王界面友好、操作簡易,在保證可靠性的基礎上,實現了聚酯生產過程的穩定和安全運行。而且,基于組態王軟件的特性,該系統同時具有便于更改、擴充及升級等優勢。

本系統在某聚酯生產企業投入運行后,產品的樹脂粘度穩定性提高了20%,樹脂顆粒不溶物減少,樹脂流動性與色澤均有明顯提升。其組態王工藝控制界面如圖8所示。

圖8 組態王現場監控界面

5 結束語

在對比了普通PID控制、串級PID控制和自適應模糊PID控制器的實時控制曲線后,明顯觀察到自適應模糊PID控制器提高了系統的控制精度,增強了系統的在線自適應能力。在對某企業聚酯生產工藝和溫度控制算法研究的基礎上,將模糊PID串級控制系統運用到某企業聚酯生產過程的自動控制中,系統實際投產后運行穩定,產品精度和質量都有所提高,具有推廣應用價值。

[1] 王偉,葉真,李瑞杰.在線參數自整定模糊PID控制器的設計與仿真[J].安徽師范大學學報(自然科學版),2013,36(2):133~136.

[2] 馮梅琳,周賢娟,余建國.基于LabVIEW的層壓機模糊PID溫度測控系統研究[J].儀表技術與傳感器,2013,(11):74~77.

[3] 俞金壽,顧幸生.過程控制工程[M].北京:高等教育出版社,2012.

[4] 馮康康,薄翠梅,喬旭,等.苯氯化反應精餾過程自動控制系統設計與分析[J].自動化儀表,2014,35(3):7~10.

[5] 李兵,方敏,汪洪波.模糊PID液位控制系統的設計與實現[J].合肥工業大學學報(自然科學版),2006,29(11):1370~1374.

[6] 劉波,丁明,吳紅斌.輕型高壓直流輸電系統的Matlab仿真[J].合肥工業大學學報(自然科學版),2005,28(6):624~627.

[7] 張亮,郭仕劍,王寶順,等.Matlab7.x系統建模與仿真[M].北京:人民郵電出版社,2006.

[8] 王素立,高潔,孫新德.Matlab混合編程與工程應用[M].北京:清華大學出版社,2008.