基于瞬時轉速的電機轉子故障診斷

呂躍剛 張文原 蔡騰潛

(1.華北電力大學控制與計算機工程學院,北京 102206;2.國網冀北電力有限公司秦皇島供電公司,河北 秦皇島 066000)

鼠籠型異步電機廣泛應用于工業生產,但該類電機啟停頻繁、運行時間長、故障多發。轉子斷條是最常見的故障之一,約占全部故障的10%。故障初期電機效率降低,振動增加,嚴重時導條連續斷裂,甚至有可能損壞定子結構,致使電機報廢[1,2]。學者們針對斷條故障提出了多種診斷方法。其中,振動頻譜技術憑借其原理簡單及起步較早等優勢,在國內得到了最為廣泛的應用。然而這種技術硬件成本高、信號干擾大,經濟性和有效性也受到一定的制約。近年來,定子電流分析技術(MCSA)已經引起國內的重視,如方瑞明等利用提取定子電流特定頻率成分的方法診斷轉子故障[3]。然而實際情況下,定子電流信號中被廣泛認可的故障特征頻率(1±2ks)f1成分與基頻成分相距很近,頻率分辨率低及頻譜泄漏等原因導致其極易被湮沒。而在許多以DSP或單片機為硬件核心的在線診斷系統中,數據存儲容量有限,難以通過增長采樣時間的方式提高分辨率。這一特點限制了定子電流分析技術的發展,同時也是一個有待解決的難題。

轉速是電機的重要運行參數,測量技術成熟,成本低廉且準確性高、響應快,目前已被應用于內燃機等旋轉機械故障診斷中[4]。筆者以異步電機瞬時轉速為分析對象,通過對瞬時轉速的時域、頻域分析,尋找其與斷條故障之間的聯系。

筆者依次分析了轉子斷條故障發生后電機內部磁場、轉矩及電流等參量的變化情況,最終得出故障在瞬時轉速中的表現。利用Maxwell軟件對故障電機進行有限元建模,分別對正常狀態下和不同程度故障狀態下的運行過程進行仿真,實驗表明轉速信號中的2sf1成分能良好地反映故障情況,易于識別。此外,轉速波動程度、平均轉速值還能有效反映故障的嚴重程度。與傳統的定子電流分析方法進行對比發現,轉速分析方法簡單易行、準確性高,而且可以降低信號采樣率,有利于有限存儲空間下頻譜分辨率的提高,是一種有實際應用價值的方法。

1 故障模型分析①

傳統定子電流分析方法中,將定子電流頻譜中的(1±2ks)f1頻率成分作為轉子斷條的依據。實際情況中,上述成分極易被基頻成分淹沒,故障提取具有一定的難度。事實上轉子斷條故障會通過磁場作用進一步影響轉速信號,使其在時域、頻域上出現一系列易于識別的故障信息。

1.1 定子電流中(1-2ks)f1成分的產生

假設異步電機定子接入頻率為f1的三相對稱交流電時,轉速為ω。此時轉子中感應出轉差頻率f2=sf1的電流,并產生相對于轉子轉速為ω2=2πf2/p的旋轉磁場。

斷條故障發生后,轉子出現電量不對稱。根據旋轉磁場理論,轉子的不對稱性會使氣隙中產生相對于轉子轉速±2πf2/p的兩個大小相等、方向相反的附加旋轉磁場。其中正向旋轉的磁場在轉速為ω的轉子的承載下,保持與定子電流旋轉磁場同速;而反向附加磁場相對于定子繞組的轉速ωb可由下式計算得到:

(1)

式中f——轉子轉頻;

f1——電網頻率;

p——電機的極對數;

s——電機轉差率。

可見,當異步電機出現轉子斷條等不對稱故障時,氣隙中會產生相對于定子轉速為ωb的附加旋轉磁場,此磁場會在定子繞組中感應產生頻率fb=(1-2s)f1的感應電流。許多研究將此分量作為定子電流中轉子斷條的故障特征,并通過在定子電流中提取該頻率成分的方式進行故障識別。然而,對于異步電動機,由于轉差率s的值很小(1%~5%),將導致轉子電量不對稱特征頻率(1±2s)f1與50Hz基頻成分相距很近,這樣一來,故障特征成分就極易被幅值強大的基頻成分覆蓋,影響故障識別的準確性。因此傳統的定子電流頻譜分析方法難以滿足故障診斷的要求。

1.2 轉子故障對轉速的影響

故障電機運行過程中,故障信息可以通過氣隙磁場的作用影響轉子轉矩,進而影響瞬時轉速。轉速信號是電機運行過程中的重要參數,其中包含大量電機運行狀態信息,此外,轉速信號可通過光電編碼器等傳感器方便地獲取,信號采集技術成熟,誤差小、響應快,造價低廉。因此,轉速信號適用于對電機進行狀態監測。

假設上述定子電流中故障附加電流分量瞬時表達式為:

ib1(t)=Ib1cos[(1-2s)ω1t-αb1]

(2)

其中,Ib1為此電流分量的幅值,αb1為其初相角。

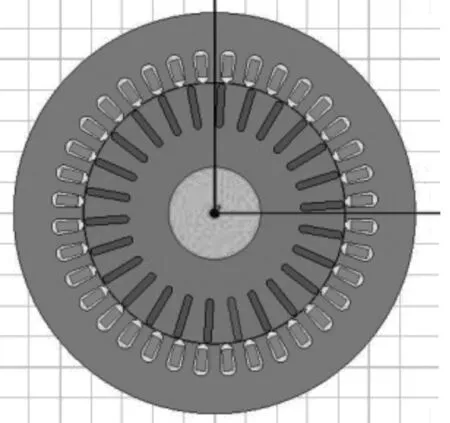

此電流分量與基波磁通Φ=cos(ω1t-αΦ)作用,使電機電磁轉矩發生波動,頻率為2sf1,則有:

ΔT(t)=3pΦIb1sin[2sω1t-(αΦ-αb1)]

(3)

式中αΦ——定子基波磁通初相角;

Φ——定子基波磁通幅值。

由于轉矩的波動,導致轉速隨之發生相應變化,轉速變化量可由轉矩變化量的積分計算:

(4)

其中,J為發電機轉子轉動慣量。

可見,轉子斷條故障下,轉速受到轉矩脈動的影響,也出現頻率為2sf1的周期性波動,這表明故障電機瞬時轉速信號中將會包含相同頻率的特征成分。因此對瞬時轉速信號采樣后進行時域及頻域等角度分析,可以提取異步電機轉子斷條的故障信息。此外,穩態下,轉速信號低頻段中僅包含直流成分,頻譜相對簡單,易于故障識別和提取。

實際上,由于轉速出現了頻率為2sf1的周期性波動,靜止的定子繞組中的電流會受到頻率為2sf1的調制,導致其中生成(1±2ks)f1一系列特征頻率成分。

2 有限元故障建模與仿真

眾所周知,在故障狀態下電機三相不對稱,傳統交流電機數學模型不再適用,從數學模型的角度進行故障建模具有極大的難度,而對實體電機進行故障實驗成本高昂,因此對于電機故障研究來說,數據獲取方式始終是一個關鍵難題。Maxwell是一款針對于電磁場仿真的有限元分析軟件,廣泛應用于電機設計等領域,參數設置靈活,適用于故障分析,結果具有一定的可靠性。

圖1所示為鼠籠型異步電機有限元模型,電機極對數為2,額定功率為11kW,額定轉速為1 462r/min,定子36槽,轉子24槽,轉子機械轉動慣量為0.096 82N·m。可以通過減小指定導條的電導率來模擬轉子斷條。

圖1 鼠籠型異步電機有限元模型

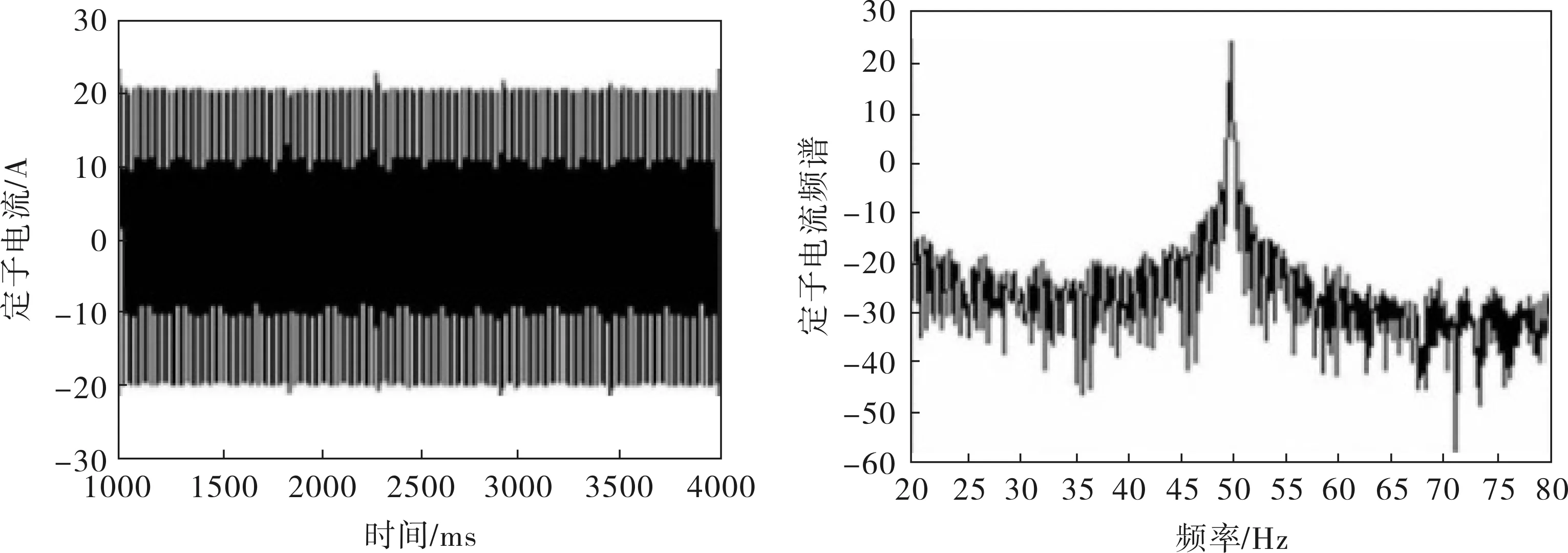

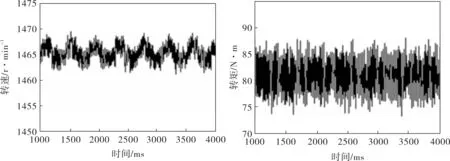

令電機在額定負載(80N·m)下運行,采樣率為200Hz。正常狀態下的電機轉速、電磁轉矩、電流信號及其頻譜如圖2所示。可見,正常狀態下,電機轉速和轉矩平穩無周期性波動,電流信號中僅包含50Hz基頻成分。

圖2 正常狀態下參數的仿真結果

圖3所示為瞬時轉速信號經去直流運算后FFT頻譜的低頻(0~30Hz)部分,可以看出,轉速信號中僅含直流成分,頻譜成分簡單清晰。

圖3 正常電機瞬時轉速去直流后的FFT頻譜

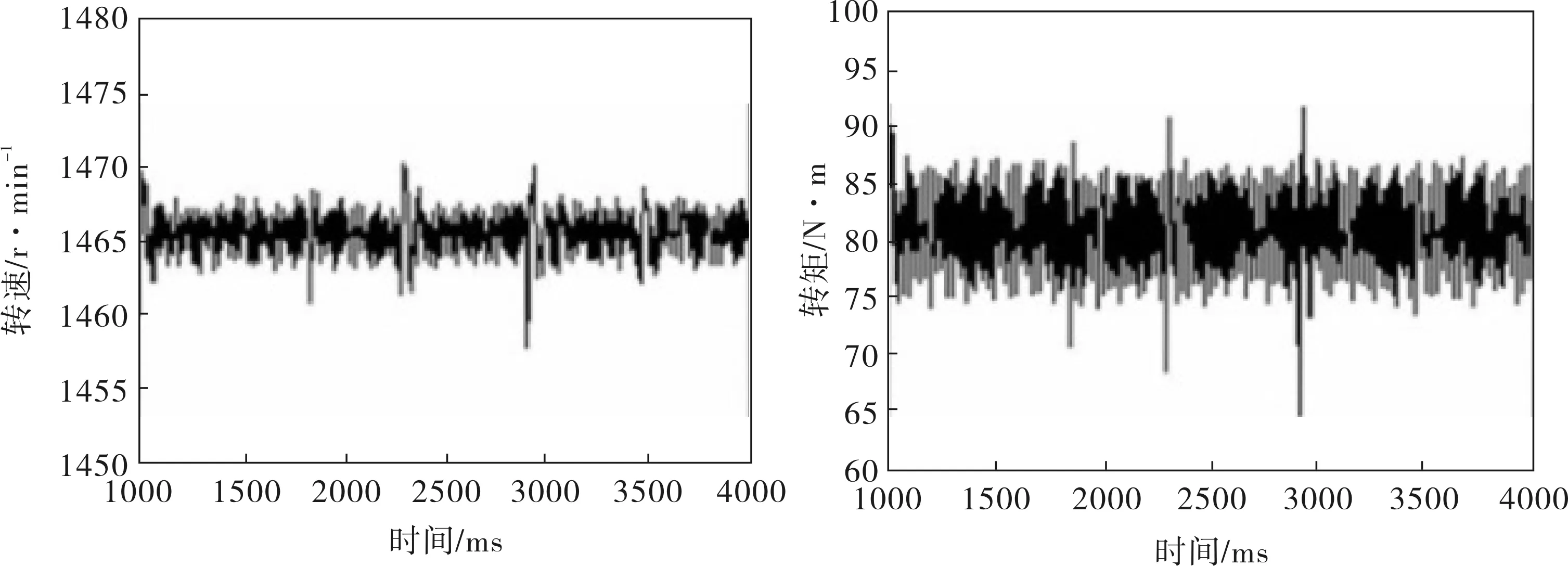

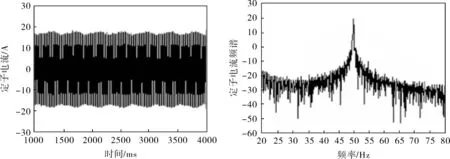

在相同的運行和采樣條件下,設置電機一根斷條,所得穩態下的仿真結果如圖4所示。由于斷條,轉速出現了周期性變化(s≈0.025,波動周期Tb=1/2sf1≈1/2.5≈0.4s=400ms)。從電流時域波形可見,在轉子故障的影響下,電流波形被調制而出現失真,然而由于頻譜泄漏等原因,其FFT譜上的故障特征頻率(1±2ks)f1成分并不明顯,只有在(1+4s)f1≈55Hz處出現了尖峰,與故障相對應,但與基頻相比,故障特征頻率幅值極小,難以分辨。

圖4 電機一根斷條時額定負載下仿真結果

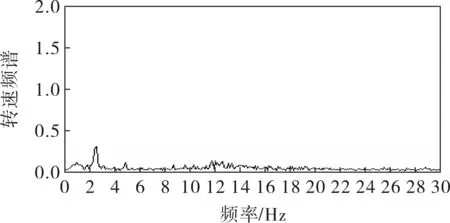

將瞬時轉速信號經過去直流后,做FFT運算,得到如圖5所示的頻譜低頻部分,可清晰地看見包含的2sf1=2.5Hz成分及其倍頻4sf1=5Hz,證明轉速在以此頻率進行周期性波動。

圖5 電機一根斷條時額定負載下轉速的FFT頻譜

值得一提的是,轉速信號中頻率成分簡單,特征頻率附近無干擾成分,非常易于故障的識別。此外,由于異步電動機轉差率很小(1%~5%),故轉速中故障特征頻率一般小于5Hz,所以,在工程應用中,存儲空間有限時,可以大幅減小轉速信號的采樣率,進而延長采樣時間,將頻譜分辨率提高幾十倍,提高故障分辨的準確性。

3 故障程度對故障特征的影響

事實上,故障后由于相鄰導條電流及所受電磁力增大,通常故障會進一步發展為連續斷條的情況。現通過實驗,分析斷條根數對瞬時轉速等參數的影響程度。

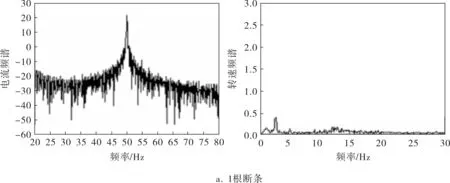

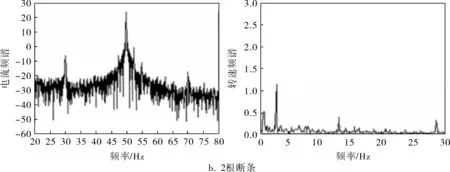

在相同的運行和采樣條件下,為電機配置了1~3根連續斷條。不同故障程度下定子電流和瞬時轉速的頻譜對比如圖6所示。可以看出,隨著故障程度的增加,定子電流中的特征頻率成分幅值增大(如(1-2s)f1成分幅值由-6上升至2),且諧波成分也趨于明顯。轉速的頻譜中,2sf1成分幅值同樣隨著斷條根數的增加而變大,且變化更為明顯(由0.4增大至8.0)。在轉子為3根斷條的情況下,由于故障嚴重導致轉速波動較大,導致0~1Hz低頻成分幅值增大,但2sf1成分仍可輕易分辨。

圖6 不同故障程度下定子電流和瞬時轉速頻譜對比

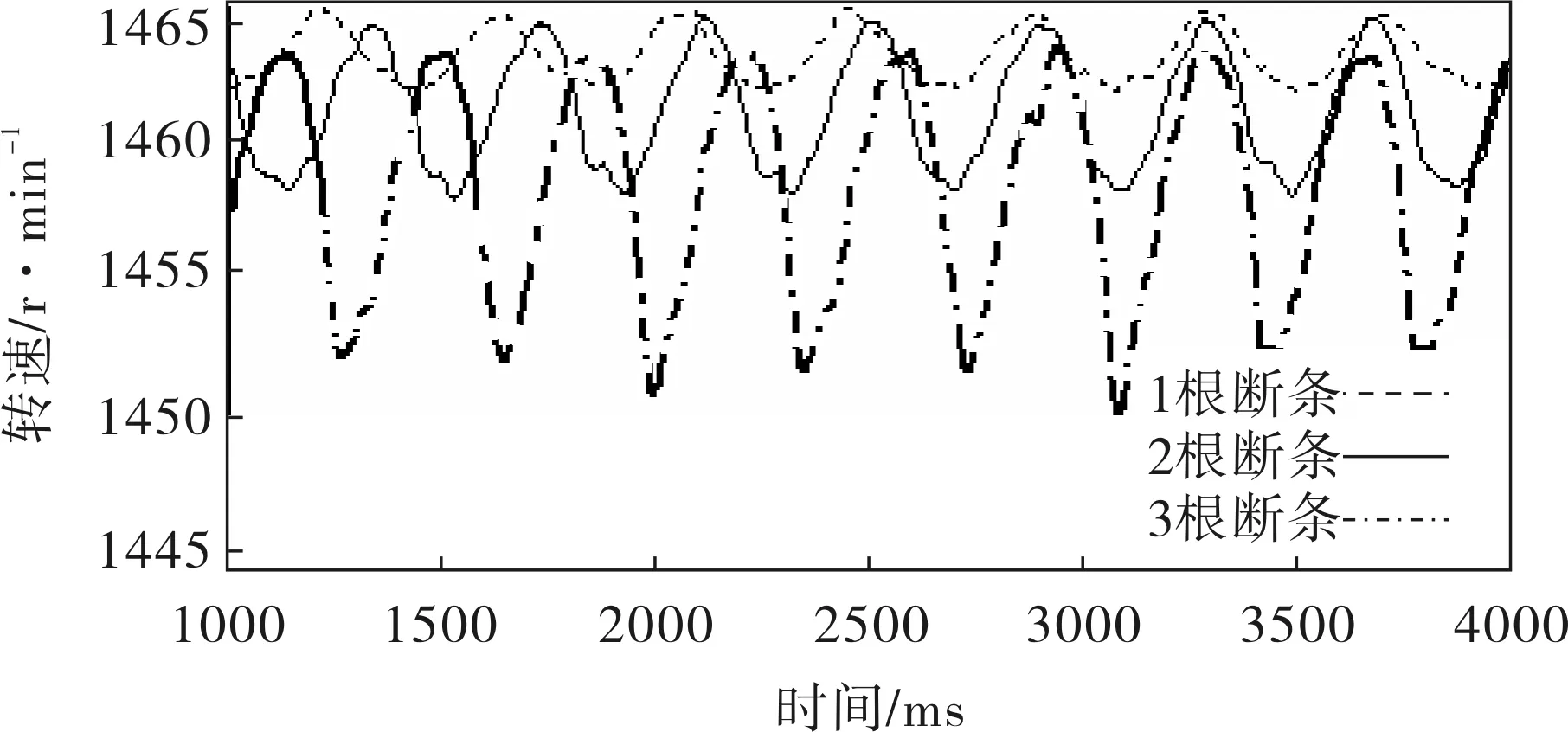

轉速原始信號高頻噪聲較大,而本方法關注的頻率范圍是5Hz以下的低頻帶,將3種情況下的轉速信號進行低通濾波后,所得曲線如圖7所示。可見,轉速的波動幅度隨著斷條根數的增加而增大,且穩態轉速的大小有著隨斷條根數的增加而下降的趨勢。

圖7 不同故障程度下的瞬時轉速

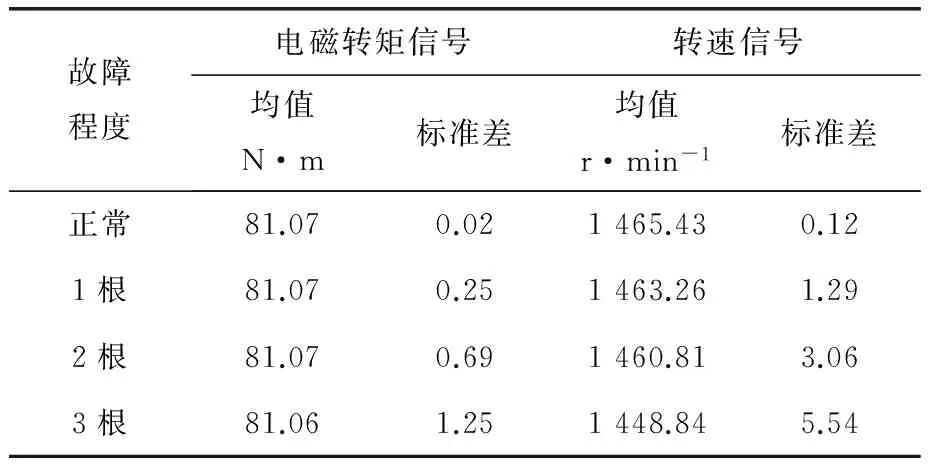

表1統計了3種故障狀態下由電機轉速信號計算而得的統計量,可見,隨著斷條根數的增加,電機穩態時的平均轉速有所下降,而電磁轉矩卻未發生變化,這種現象的主要原因為:斷條故障導致轉矩和轉速信號波動的增加,消耗了部分定子輸入的能量,導致轉速的下降。

表1 不同故障程度下轉速和轉矩數據統計

4 結束語

筆者提出了一種基于轉速分析的異步電機轉子斷條診斷方法,通過利用Maxwell有限元分析軟件進行故障建模并仿真,從時域、頻域多個角度分析了轉速信號中的故障信息。實驗結果表明:瞬時轉速中2sf1成分能夠有效反映故障情況,頻率成分明顯,清晰易辨。此外,瞬時轉速波動程度、平均轉速值均受連續斷條根數的影響,可作為判斷故障嚴重程度的依據。與傳統的定子電流分析方法進行對比發現,轉速分析方法簡單易行、準確性高。特別地,這種方法降低了對信號采樣率的要求,有利于有限存儲空間下頻譜分辨率的提高,是一種有實際應用價值的方法。

[1] 宋軍艦,郝點,曹建強.高速轉子故障模擬實驗研究[J].化工機械,2011,38(4):417~419.

[2] 常穎,李聰,張風波.離心機轉子力學性能的有限元分析及測試[J].化工機械,2012,39(4):478~481,502.

[3] 方瑞明,鄭力新,馬宏忠,等.基于MCSA和SVM的異步電機轉子故障診斷[J].儀器儀表學報,2004,24(5):115~119.

[4] 王維琨,江志農,張進杰.基于神經網絡和瞬時轉速的發動機失火故障研究[J].機電工程,2013,30(7):824~827.