AP1000主蒸汽管道焊接技術

李玉良

(國核工程有限公司,上海200233)

AP1000主蒸汽管道焊接技術

李玉良

(國核工程有限公司,上海200233)

分析AP1000核電站主蒸汽管道焊接性能,介紹AP1000主蒸汽管道的焊接方法、焊接工藝和焊接過程控制。實踐表明通過焊接工藝評定,制定合理的焊接工藝,施工中加強焊接過程中控制,就可以獲得綜合性能優良的焊接接頭和焊接質量。

核電;AP1000;SA335 GR P11鋼;焊接性

0 前言

AP1000核電站核反應堆廠房包括兩條主蒸汽系統回路,主蒸汽管道材料為SA335 GR P11,規格為φ965mm×44mm。主蒸汽管道焊接性相對較差,由于焊縫為核安全級,對焊接質量要求高,因此采用合適的焊接方法,制定合理的焊接工藝,能顯著提高焊接質量。

1 SA335 GR P11鋼的焊接性

SA335GR P11屬于珠光體耐熱鋼,焊接易出現冷裂紋、熱影響區硬化以及焊后熱處理和長期在高溫狀態下使用易出現再熱裂紋[1]。

1.1 化學成分和機械性能

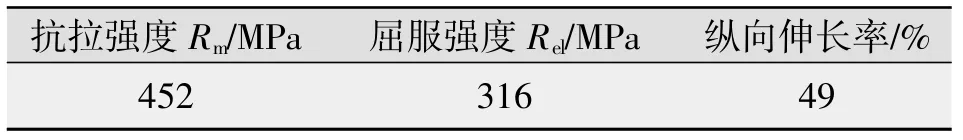

SA335GRP11的化學成分和機械性能見表1、表2。

表1 SA335P11鋼的化學成分%

表2 SA335P11鋼的機械性能

1.2 再熱裂紋敏感性

根據合金元素對再熱裂紋敏感性的影響,可采用再熱裂紋敏感性指數法進行評定。

當ΔG≥2時,對SR裂紋敏感,易裂;當2>ΔG≥1.5時,對再熱裂紋敏感性中等;當ΔG<1.5,對再熱裂紋不敏感,不易裂。

經計算SA335 GR P11ΔG=1.78,屬對再熱裂紋敏感性中等的高溫耐熱合金鋼。

2 焊接工藝

2.1 焊接方法

從蒸汽發生器(SG)到鋼制安全殼(CV)筒體貫穿件間的焊縫設計要求事故工況時為先漏后破,必須采用鎢極氬弧焊工藝(GTAW)。雖然手工鎢極氬弧焊的焊接質量高,可以減少過熱的粗晶區,但考慮到生產效率比較低,現場施工進度壓力較大,故從CV貫穿件到輔助廠房11軸貫穿件之間的焊縫采用手工氬弧焊打底加焊條電弧焊(SMAW)填充蓋面的組合焊接方法。

2.2 焊接材料

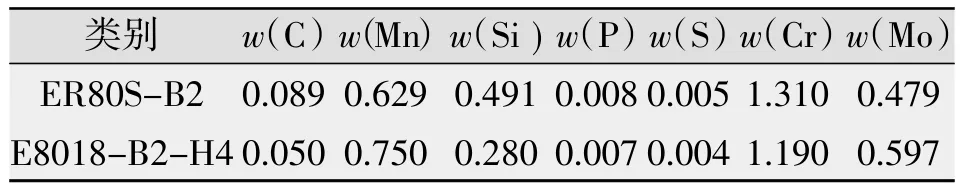

焊接材料的選用應保證焊縫性能與母材匹配,并具有必要的熱強性,焊縫化學成分與母材相近。為防止焊縫有較大的熱裂傾向,焊縫中的含碳量應比母材的含碳量低。焊條氬弧焊焊絲選用ER80S-B2,焊條電弧焊焊條選用E8018-B2-H4。填充金屬的化學成分和機械性能分別見表3和表4。

表3 化學成分%

表4 機械性能

2.3 焊接工藝評定

AP1000主蒸汽管道現場焊接標準應該符合ASMEⅢNC和ND的要求,為使焊接工藝評定覆蓋更廣,減少施工焊接工藝評定數量,焊接評定按ASMEⅨ和ASMEⅢNB(按ASMEⅢNC-4335.1和ND-4335.2要求,NB分卷工藝評定可以覆蓋NC和ND工藝評定)要求進行,評定母材使用規格為φ508mm× 38mm,實施了兩份評定,一份是手工GTAW,另一份是手工GTAW打底,SMAW填充和蓋面。

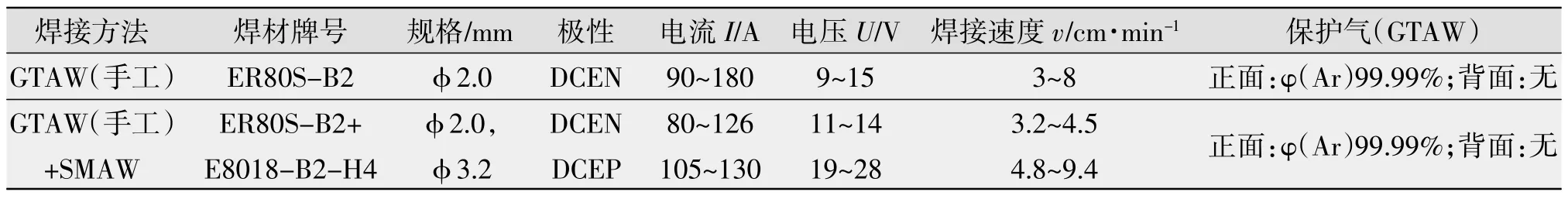

2.3.1 焊接參數

焊接設備采用ZX-315ST焊機,焊接參數如表5所示。

表5 焊接工藝參數

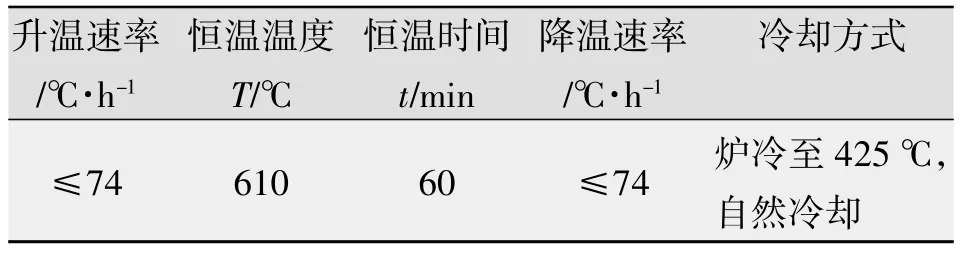

2.3.2 試件焊后熱處理

試件焊接完成后,根據ASMEⅢNB-4620規定,應進行焊后熱處理,焊后熱處理恒溫時間至少等于施工熱處理所需最長恒溫時間的80%,技術要求如表6所示。同時根據設計技術規格書要求,熱處理包含三個熱處理循環,恒溫時間共6 h,熱處理曲線如圖1所示。

表6 熱處理技術要求

圖1 熱處理曲線

2.3.3 評定試驗

按ASMEⅨQW451.1要求,焊接工藝評定焊件應在規定的位置制備成試樣進行拉伸試驗和橫向彎曲試驗。拉伸試樣取2個,彎曲試樣面彎取2個,背彎取2個。拉伸試樣的抗拉強度不小于母材規定的抗拉強度,彎曲試樣在彎曲后的凸面上沿任何方向測量,在焊縫和熱影響區內都不得有超過3.2mm的開口缺陷[2]。

另外按ASMEⅢNB-4335要求,應對焊縫、焊縫熱影響區和母材在不高于服役最低溫度進行缺口韌性沖試驗,每個部位取3個試樣,試驗要求橫向膨脹量不小于1.0mm,夏氏V型沖擊吸收能量不小于68 J[3]。

3 焊接過程控制

3.1 坡口設計

坡口采用機械方法加工,管道坡口內側按在役檢查要求為管道0.875壁厚的兩倍進行內鏜孔,坡口形式如圖2所示。

3.2 組對

裝配采用點固棒形式點固在坡口內,點固棒應沿焊縫周向均勻分布,不同管徑使用的點固棒規格及數量8件。點固棒宜對稱布置,點固用的材料與母材一致相同。點焊采用與正式焊縫相同的焊接工藝規程及具有焊接資質的焊工焊接。

圖2 對接坡口形式及尺寸

按ASME NC-4223要求,組對時坡口內側圓周上各點的均勻錯邊量最大不能超過0.8mm,當存在外錯邊時,應在焊縫表面焊接成不小于3∶1的斜坡過渡,并在焊后將焊縫表面打磨光滑,斜度不小于3∶1。

3.3 焊接

3.3.1 焊接技術要點

(1)GTAW打底焊或全氬弧焊。

預熱溫度升至150℃~200℃后進行GTAW打底焊,焊縫背面應進行充氬保護。打底焊時正面保護氣應提前1.5~4 s輸送氬氣,排除輸送皮管內及焊口處的空氣;熄弧后,應適當延時5~15 s熄氣,保護尚未冷卻的鎢極及熔池,降低焊縫表面氧化程度。GTAW焊打底至少兩層,每層厚度應為2.0~2.5mm,層間溫度控制在200℃~250℃。操作上應特別注意收弧質量,收弧時先將焊接電流衰減下來,填滿弧坑后移向坡口邊緣收弧,防止產生弧坑裂紋。

(2)SMAW填充焊及蓋面焊。

施焊過程兩人對稱焊接,應始終保持層間溫度為200℃~250℃,使得每道焊縫的金相組織在冷卻后全部轉變為馬氏體組織,從而保證熱處理后焊接接頭的結晶組織為綜合機械性能最佳的回火馬氏體組織。施焊時應嚴格控制線能量在工藝評定范圍之內。單層焊道的厚度不大于所用焊條直徑,盡可能采用細條窄道焊,擺動焊寬度不大于所用焊條直徑的3倍。多層多道焊接頭應錯開,每層焊道接頭錯開10~15mm,同時注意盡量焊得平滑,便于清渣和避免出現死角。嚴禁同時在同一處收弧,以免局部溫度過高影響施焊質量。注意層間清理,每層焊縫焊接完畢后,應用角向磨光機等將焊渣、飛濺等雜物清理干凈,方可進行次層焊接。施焊中,注意收弧質量,收弧時將熔池填滿,避免出現弧坑。填充時為使坡口兩邊熔合良好,焊接時特別注意坡口兩邊的熔化情況,焊接速度不宜過快,否則易產生未熔合缺陷。

3.3.2 焊接變形控制

AP1000主蒸汽管道由于外徑大,壁厚較厚,焊接填充量大,焊接將有較大的焊接變形和焊接收縮。焊接時如果采用過大的焊接熱輸入,會增加焊接應力和變形,熱影響區的過熱程度大,晶粒粗大,晶界的結合能力降低,產生再熱裂紋可能性增加,且接頭韌性也下降[1]。因此宜用小的焊接熱輸入,焊接時采用多層多道窄焊道,合理的焊接順序,對控制焊接變形控制非常重要。

主蒸汽管道單段較重,最大質量6.4 t,焊接時使用環吊或手拉葫蘆,根據拉力計數值,調整管道承受的拉力,確保焊縫在焊接過程中不承受自身重量,以減少焊接應力產生。

對每條焊縫,按下圖進行分段分區,焊接過程中,采用分段退焊和分段跳焊的方法。焊接時,可安排兩名焊工對稱焊接,如圖3所示,兩名焊工站位在1、2號位,同時起弧和滅弧,不可一人單獨焊接。在焊接過程中還應根據變形情況,調整焊接起弧和焊接位置,以防止產生過大的焊接變形。焊接時按照焊縫分段和焊接順序圖進行焊接。

圖3 焊縫分段和焊接順序示意

4 焊后熱處理

焊后熱處理的目的是為了降低焊接接頭的殘余應力,改善接頭組織,提高其

Page 139

W elding technology of AP1000main steam pipe

LIYuliang

(State Nuclear Power Engineering Company,Shanghai200233,China)

Through analyzing the weld ability ofmain steam pipe of the AP1000 nuclear power plant,introduce the weldingmethod,weld process technology and weld control.Practice shows that through welding procedure qualification,formulate the reasonablewelding process,strengthen thewelding processcontrolduring construction,can obtain good comprehensivepropertiesofweld andweldingquality.

nuclear power;AP1000;SA335 GR P11 steel plate;weldability

TG457.6

B

1001-2303(2015)07-0126-04

10.7512/j.issn.1001-2303.2015.07.27

2015-02-09

李玉良(1975—),男,重慶榮昌人,學士,工程師,主要從事焊接質量管理工作。