鎂合金直接化學鍍鎳工藝的研究

龔 瑞, 王 明, 邵忠財, 孟冬梅

(1.北方華安工業集團有限公司 技術部,黑龍江 齊齊哈爾161006;2.沈陽理工大學環境與化學工程學院,遼寧 沈陽110159;3.沈陽鼓風機集團股份有限公司,遼寧 沈陽110869)

0 前言

鎂是極活潑的金屬,其標準電極電位為-2.37 V,耐蝕性極差[1]。選擇一種能夠有效提高鎂合金耐蝕性的方法,對鎂合金的充分利用有著重要的意義。采用化學轉化、化學鍍[2]、微弧氧化[3]、陽極氧化、電鍍等方法,可以解決鎂合金耐蝕性差的問題。在眾多的處理方法中,化學鍍法具有操作簡單、成本低廉、所得鍍層性能好等優點,應用前景廣闊。近幾年,直接化學鍍鎳越來越受到人們的重視。本課題主要采用對比實驗研究了一種以硫酸鎳為主鹽的化學鍍鎳配方。

1 實驗

1.1 實驗材料

實驗材料為AZ91D 鎂合金。前處理流程為:用400#至1 000#的SiC砂紙打磨→堿洗→酸洗→活化。

1.2 測試方法

1.2.1 鍍速

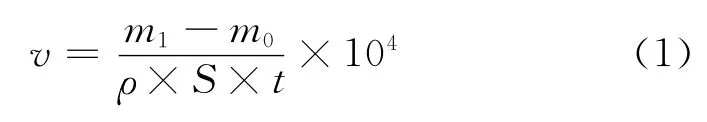

鍍速的計算公式如下:

式中:v為鍍速,μm/h;m0為試樣鍍前的質量,g;m1為試樣鍍后的質量,g;ρ為鍍層的密度,本實驗取7.85g/cm3;S為試樣的表面積,mm2;t為鍍鎳時間,h。

1.2.2 孔隙率

通過貼濾紙法測定鍍層的孔隙率,公式如下:

式中:P為孔隙率,個/cm2;n為貼濾紙法測得的斑點總數,個;S為檢測面積,cm2。在計算孔隙數時,腐蝕點直徑在1mm 以下,每點計為1個;腐蝕點直徑在1~3mm 范圍內,每點以3個計;腐蝕點直徑在3~5mm 范圍內,每點以10個計。

1.2.3 表觀等級

鍍層表觀等級的評定主要從光亮度、均勻度、覆蓋度,以及是否有鼓泡、起皮和局部腐蝕現象等多方面進行綜合考慮,具體見表1。

表1 鍍層表觀等級的評定

1.2.4 表面形貌

采用日立S-3400N 型電子顯微鏡觀察鍍層的表面形貌。

1.2.5 晶相結構和成分

采用日本理學公司生產的多功能D/Max-2200型X 射線衍射儀,確定鎂合金基體及膜層的晶相結構和成分。

1.2.6 電化學測試

采用CHI760c型電化學測試系統進行測定,參比電極為甘汞電極,對比電極為鉑電極,試樣作工作電極。掃描速率為0.005 V/s,試樣測試面積為1cm2。

1.3 實驗方案

1.3.1 鍍液成分的初步確定

化學鍍鎳液是由主鹽、還原劑、配位劑、緩蝕劑、穩定劑等組成的。鍍液中鎳離子的質量濃度不宜過高,鎳離子和次磷酸根離子的濃度比在0.2~0.4之間較合適。本實驗采用的還原劑是次磷酸鈉,其質量濃度為30g/L,所以主鹽硫酸鎳的質量濃度為15~35g/L。選取25g/L的乳酸作為配位劑,氟化銨1%+氟化氫銨1.5%作為緩蝕劑,13mg/L 的KI作為穩定劑。

1.3.2 單因素試驗

分別選取主鹽的質量濃度、pH值、溫度、時間作為四個因素。改變其中一個因素,同時保持其他因素不變,進行單因素試驗,研究各因素對鍍速、孔隙率和表觀等級的影響,進而確定較優的工藝參數。

1.3.3 正交試驗

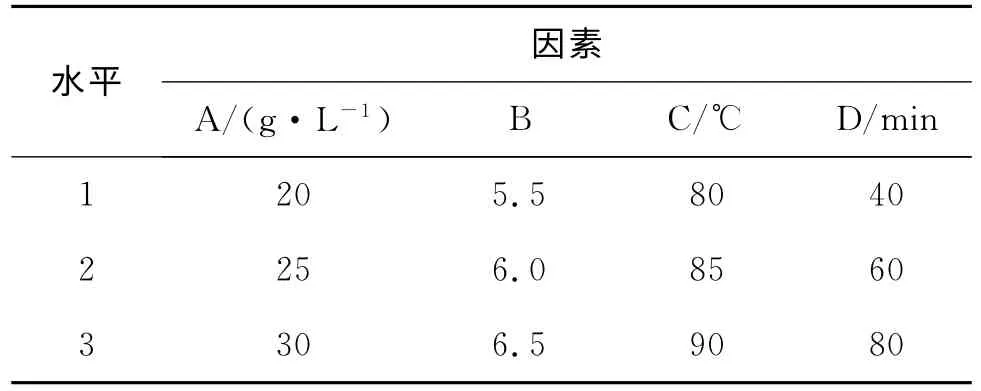

以鍍速、孔隙率和表觀等級為指標,評價工藝條件的好壞。經全面考慮,最后確定主鹽的質量濃度、pH值、溫度、時間為試驗因素,分別記作A、B、C 和D,進行四因素正交試驗,各因素均取三個水平。因素水平如表2所示。本試驗為四因素三水平試驗,因不考察因素間的交互作用,故宜選擇L9(34)正交表,見表3。

表2 因素水平表

表3 L9(34)正交表

2 結果與討論

2.1 各工藝參數對鍍速及孔隙率的影響

2.1.1 硫酸鎳的質量濃度

硫酸鎳是鎂合金化學鍍鎳液中的主鹽。圖1為硫酸鎳的質量濃度對鍍速的影響。由圖1可知:隨著硫酸鎳的質量濃度的增加,鍍速逐漸增大;當硫酸鎳的質量濃度大于25g/L時,鍍速增大緩慢。

圖1 硫酸鎳的質量濃度對鍍速的影響

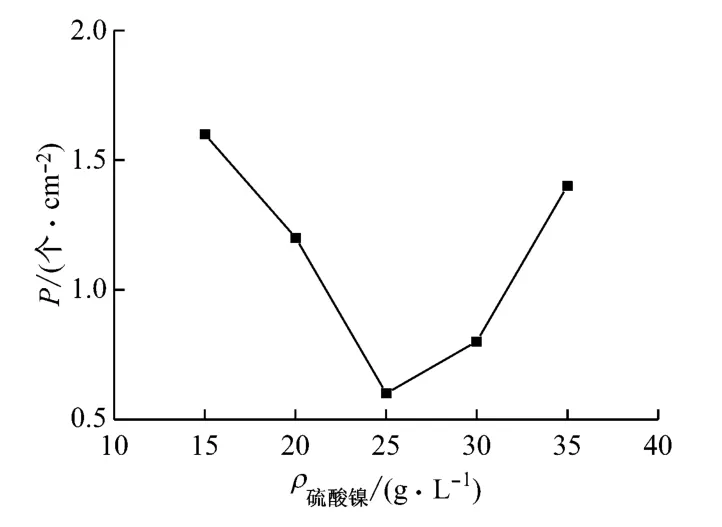

圖2為硫酸鎳的質量濃度對孔隙率的影響。由圖2可知:硫酸鎳的質量濃度對孔隙率有比較顯著的影響。當硫酸鎳的質量濃度增加時,孔隙率先降低;當硫酸鎳的質量濃度為25g/L 時,孔隙率達到最低;之后,孔隙率又升高。孔隙率低,鍍層的致密性高,所以確定硫酸鎳的質量濃度為25g/L。

圖2 硫酸鎳的質量濃度對孔隙率的影響

2.1.2 pH值

鎂合金化學鍍鎳中,當pH值大于8時,Ni2+發生水解生成氫氧化鎳沉淀,Ni2+將以Ni(OH)2形式存在。因此,本實驗采用酸性化學鍍。圖3 為pH值對鍍速的影響。由圖3可知:pH值越高,鍍速越快。這是由于酸性鍍液會對鎂合金基體造成腐蝕,腐蝕速率超過了沉積速率,鎳沉積于鎂合金表面的幾率小,得不到完整的鎳-磷合金層。pH值越高,鍍液對鎂合金基體的腐蝕越弱,有利于鎂合金化學鍍鎳,鍍速明顯加快。

圖3 pH值對鍍速的影響

圖4為pH值對孔隙率的影響。由圖4可知:隨著pH值的增加,孔隙率先降低后升高。當pH值較小時,鍍速較慢,鎳-磷對鎂合金表面的覆蓋較差,孔隙率就較大;當pH值較大時,鍍速加快導致表面溢出大量氣泡,影響鎳-磷層的致密性,孔隙率增大。經綜合考慮,確定pH值為6.0。

圖4 pH值對孔隙率的影響

2.1.3 溫度

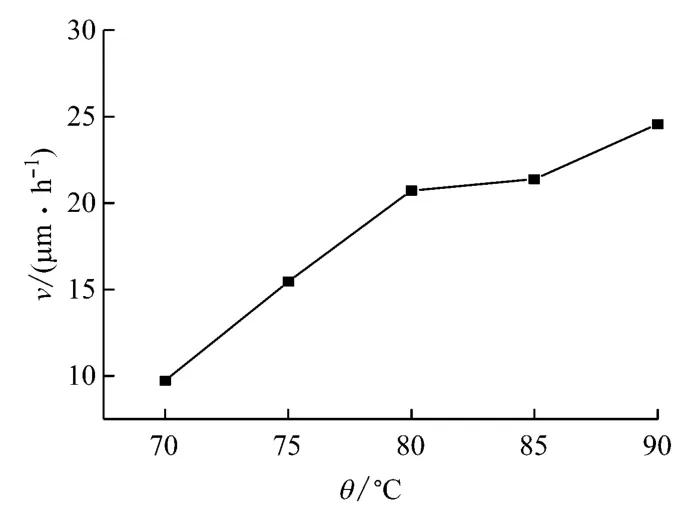

溫度的控制對化學鍍鎳起著至關重要的作用。圖5為溫度對鍍速的影響。由圖5可知:溫度越高,鍍速越快。溫度升高,離子擴散快、反應活性加強,所以鎳離子的沉積速率加快。80℃以后,隨著溫度的升高,鍍速上升緩慢。

圖5 溫度對鍍速的影響

圖6為溫度對孔隙率的影響。由圖6可知:隨著溫度的升高,孔隙率先降低后升高;溫度在85℃時,孔隙率達到最低。溫度較低時,鍍速較慢,鎳-磷對鎂合金表面的覆蓋較差,孔隙率就較大;隨著溫度的升高,鍍速加快而產生大量氣泡,因而孔隙率會增大。經綜合考慮,確定溫度為85℃。

圖6 溫度對孔隙率的影響

2.1.4 時間

圖7為時間對鍍速的影響。由圖7可知:20~60min時,鍍速的增大比較明顯;60min以后,鍍速增長幅度減小。這是由于隨著化學鍍的進行,鍍液中Ni2+的質量濃度下降,次磷酸根離子在溶液中不斷積累,當次磷酸根離子達到一定的質量濃度時,鍍速降低。

圖7 時間對鍍速的影響

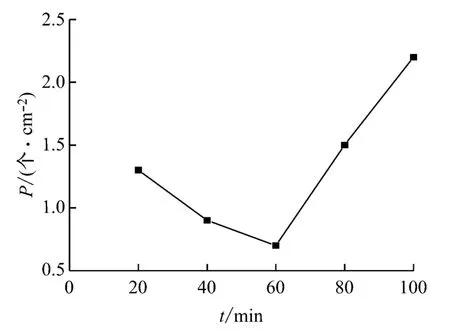

圖8為時間對孔隙率的影響。由圖8可知:隨著時間的增加,孔隙率逐漸降低;60 min時達到最低,之后又升高,影響鍍層性能。經綜合考慮,確定時間為60min。

圖8 時間對孔隙率的影響

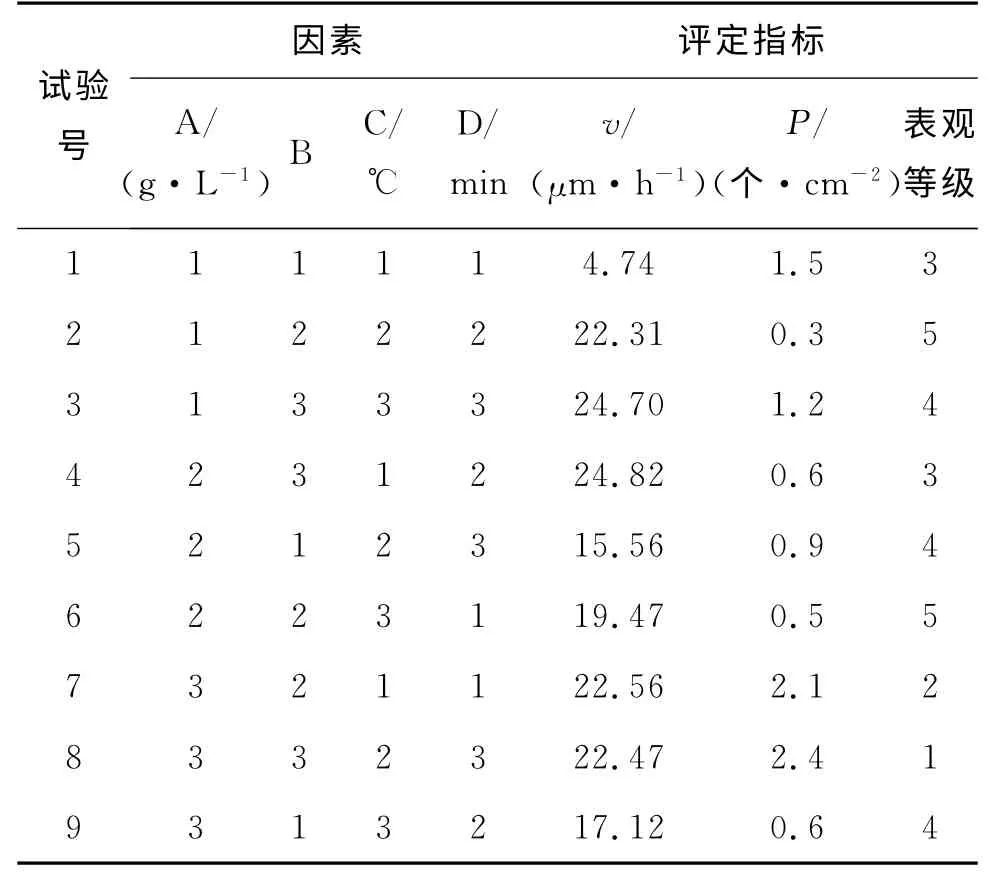

2.2 正交試驗結果

為了研究各因素的交叉影響,確定最優的鍍液配方,對這四個因素進行了四因素三水平的正交試驗,以鍍速、孔隙率和表觀等級作為指標,評價工藝條件的好壞。正交試驗結果,如表4所示。

表4 正交實驗結果

經過極差分析,得出優化水平組合為A2B3C2D2,從而得出最優的鍍液配方及工藝條件為:硫酸鎳25g/L,次磷酸鈉30g/L,乳酸25g/L,氟化氫銨1.5%,氟化銨1%,穩定劑13mg/L,pH值6.5,85℃,60min。

2.3 鍍層性能測試

2.3.1 結合力通過觀察截面掃描電鏡圖(如圖9所示),對鍍層的結合力進行評價。鍍層與鎂基體之間沒有明顯的斷裂現象,而且鍍層與鎂合金間的咬合力很好,所以鍍層與基體結合良好,結合力等級可評定為5級。

圖9 鎂合金化學鍍鎳層的截面形貌

2.3.2 結構及成分

采用XRD 衍射儀對化學鍍鎳1h后的鍍層進行檢測,得到的相結構,如圖10 所示。衍射圖在2θ≈45°處出現漫散射的寬化峰(也稱饅頭峰),表明鍍層為非晶態結構。該峰與鎳的特征峰重合,該處即為鎳層的衍射強度。

圖10 鎂合金化學鍍鎳的XRD 相圖

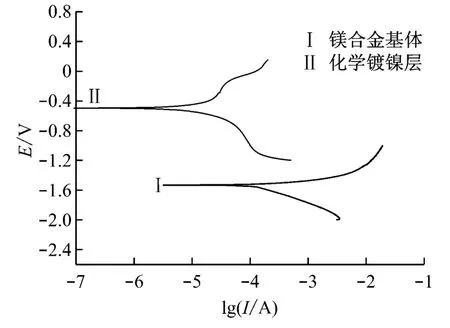

2.3.3 極化曲線

采用電化學工作站測試鎂合金基體及鎳-磷合金鍍層的極化曲線,結果如圖11所示。試樣面積為1cm2,邊緣用絕緣漆封閉。

圖11 鎂合金基體及化學鍍鎳層的極化曲線

由圖11 可知:鎂合金基體的自腐蝕電位在-1.57V左右;鎂合金基體經化學鍍鎳后,自腐蝕電流明顯下降,自腐蝕電位明顯向正方向移動,自腐蝕電位為-0.50V 左右,大約提高了1.07V。這說明化學鍍鎳層提高了鎂合金基體的耐蝕性。

3 結論

(1)鎂合金直接化學鍍鎳的工藝條件為:硫酸鎳25g/L,次磷酸鈉30g/L,乳酸25g/L,氟化氫銨1.5%,氟化銨1%,穩定劑13mg/L,pH值6.5,85℃,60min。

(2)所得鍍層為鎳-磷非晶態結構,均勻細致;自腐蝕電流明顯降低,自腐蝕電位較基體的提高,耐蝕性優良,具有良好的結合力。

[1]余剛,劉躍龍,李瑛,等.Mg合金的腐蝕與防護[J].中國有色金屬學報,2002,12(6):56-63.

[2]ZHANG W X,HE J G,JIANG Z H,etal.Electroless Ni-P layer with a chromium-free pretreatment on AZ91D magnesium alloy[J].Surface and Coatings Technology,2007,201(8):4594-4600.

[3]張文華,胡正前,馬晉.俄羅斯微弧氧化技術研究進展[J].輕合金加工技術,2004,32(1):25-29.