曲軸電刷鍍鎳-鎢合金鍍層的研究

丁立紅, 雷衛(wèi)寧, 唐從順, 劉維橋, 談 衡

(1.江蘇理工學(xué)院 機(jī)械工程學(xué)院,江蘇 常州213001;2.江蘇理工學(xué)院 化學(xué)與環(huán)境工程學(xué)院,江蘇 常州213001)

0 前言

曲軸是柴油機(jī)的重要零部件[1]。曲軸常在高速、交變服役條件下工作,磨損失效趨勢(shì)明顯。失效曲軸再制造,對(duì)提高廢品的利用率及促進(jìn)資源循環(huán)利用具有重要的現(xiàn)實(shí)意義[2-3]。電刷鍍是曲軸再制造的常用方法[4]。鎳基合金(如鎳-鎢合金等)對(duì)提升鍍層的力學(xué)性能有著獨(dú)特的優(yōu)勢(shì),但對(duì)其電刷鍍工藝的研究開展得相對(duì)較少。本文在某柴油機(jī)球墨鑄鐵曲軸磨損表面電刷鍍鎳-鎢合金,并對(duì)其制備工藝及性能進(jìn)行研究。

1 實(shí)驗(yàn)

1.1 鎳-鎢合金的制備工藝

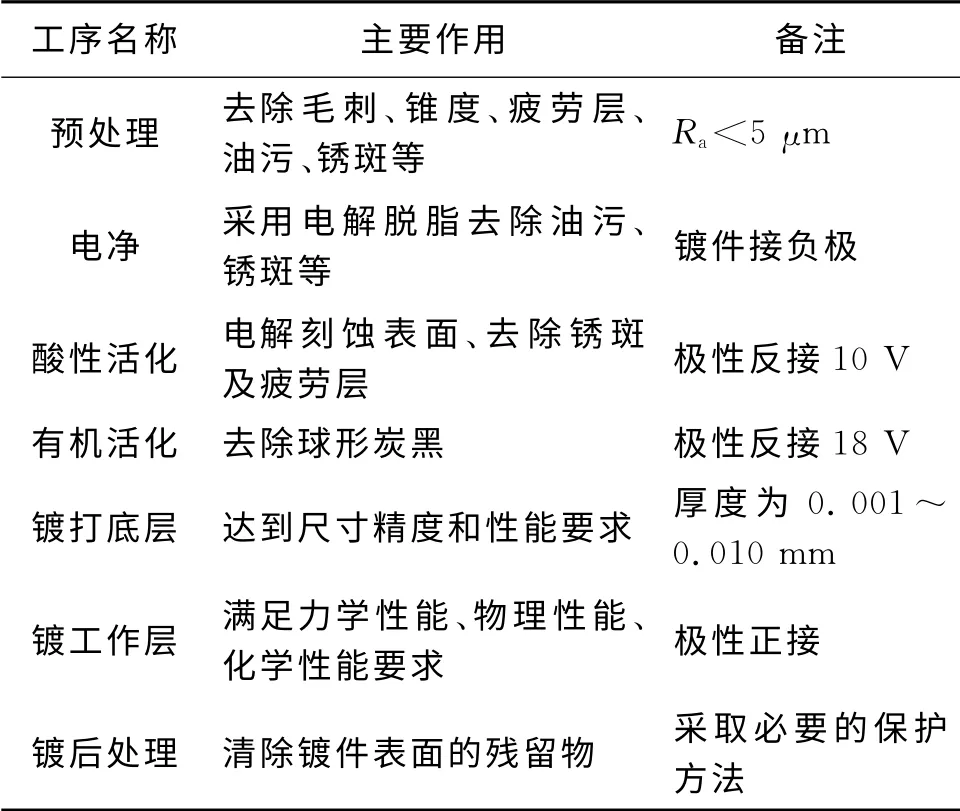

電刷鍍工藝過程一般包括預(yù)處理、刷鍍和鍍后處理三大部分。具體工藝見表1。

表1 電刷鍍工序

本實(shí)驗(yàn)采用電刷鍍工藝制備致密快鎳鍍層作為打底層,鎳-鎢合金鍍層作為工作層。制備過程中選擇不同的工藝參數(shù),探索并改進(jìn)操作設(shè)備和鍍液配方,最終確定最適合的工藝參數(shù)。工藝參數(shù)的選擇對(duì)耐磨性、硬度、抗拉強(qiáng)度等有重要的影響;此外,不同的金屬溶液有著不同的性質(zhì),對(duì)于工藝參數(shù)的選擇也不同。本文主要研究刷鍍電壓和循環(huán)速率等工藝參數(shù)對(duì)鍍層的制備及其性能的影響。

致密快鎳鍍液配方:Ni2+20~100g/L,乙酸20~100g/L,添加劑I 20~100g/L,添加劑II 20~100g/L,添加劑III 微量,pH值0.9~1.0,溫度40~50℃,電壓8~14 V,陰陽極相對(duì)運(yùn)動(dòng)速率10~15m/min,流量 連續(xù)或間斷供給,陽極材料 石墨、活性鎳、不銹鋼。

鎳-鎢合金鍍液配方:七水合硫酸鎳39g/L,七水合硫酸鈷23g/L,二水合鎢酸鈉23g/L,一水合檸檬酸42g/L,硫酸鈉6.5g/L,硼酸31g/L,十二烷基硫酸鈉 微量,硫酸錳2g/L,氯化鎂3g/L,氯化鈉5g/L,冰醋酸20g/L,甲酸35g/L,pH值1.4~2.4,電壓8~14V,流量 連續(xù)或間斷供給,陰陽極相對(duì)運(yùn)動(dòng)速率10~15m/min。

1.2 性能檢測(cè)

采用UMT-2型球盤式磨損試驗(yàn)機(jī)對(duì)鍍層的耐磨性進(jìn)行檢測(cè),選擇直徑8mm 的高鉻軸承鋼球,控制試驗(yàn)溫度為室溫,盤的旋轉(zhuǎn)半徑為5mm,轉(zhuǎn)速為200r/min,施加載荷為3N。然后采用Nanomap-500Ls型三維接觸式表面輪廓儀觀測(cè)鍍層磨損區(qū)域的形貌,獲取磨痕截面輪廓。通過確定鍍層磨痕截面積,得出鍍層的耐磨性[5]。

鍍層的硬度檢測(cè)在HXD-1000TMS/LCD 型數(shù)字式顯微硬度計(jì)上進(jìn)行,控制電壓在8~14V,獲得不同厚度的鍍層的硬度變化曲線[6]。

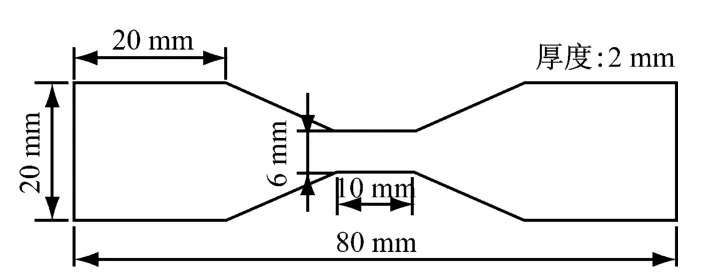

拉伸試驗(yàn)在FR-103C 型電腦式伺服型萬能材料拉伸試驗(yàn)機(jī)上進(jìn)行。拉伸試樣為非標(biāo)準(zhǔn)的平板試樣,如圖1所示。試樣的中間矩形進(jìn)行刷鍍,其余空間全部用膠帶封閉,以防止電流磁場(chǎng)集中在邊緣,同時(shí)避免接觸到溶液。

圖1 拉伸試樣形狀

2 結(jié)果與討論

2.1 工作電壓、刷鍍時(shí)間、循環(huán)速率對(duì)鎳-鎢合金鍍層耐磨性的影響

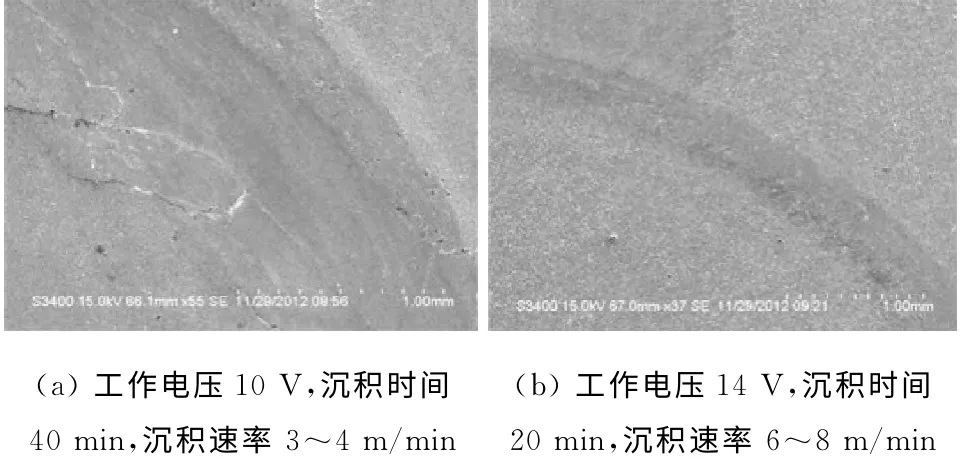

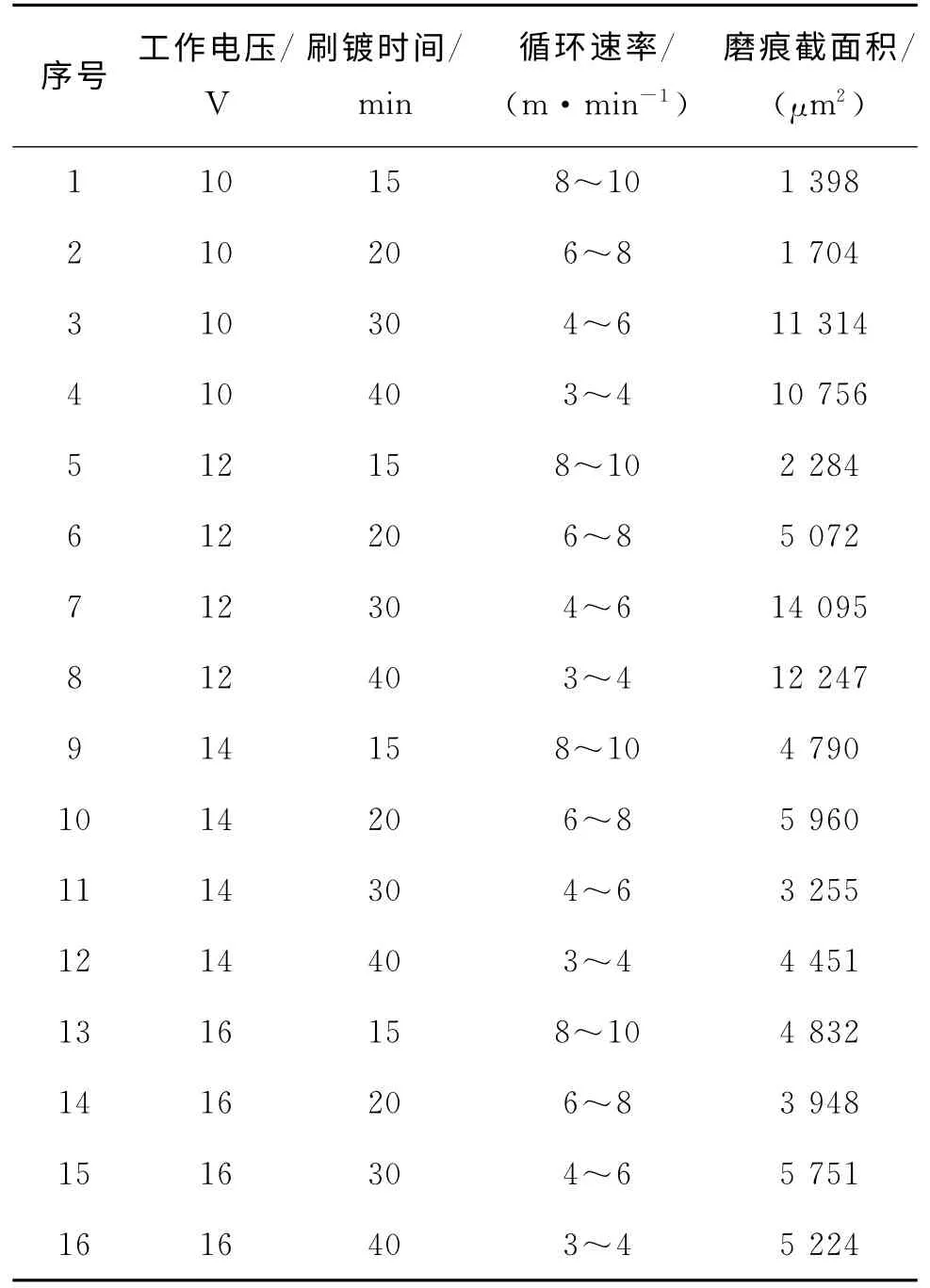

采用正交試驗(yàn)方法,研究工藝參數(shù)對(duì)鍍層耐磨性(磨痕截面積)的影響。磨損試驗(yàn)機(jī)作用下鎳-鎢合金鍍層試樣表面凹痕的SEM圖像,如圖2所示。其中:圖2(a)是工作電壓10V,沉積時(shí)間40min,沉積速率3~4m/min時(shí)的表面凹痕的SEM圖像;圖2(b)是工作電壓14V,沉積時(shí)間20min,沉積速率6~8m/min時(shí)的表面凹痕的SEM圖像。正交試驗(yàn)結(jié)果見表2。

圖2 鎳-鎢合金鍍層表面凹痕的SEM圖像

表2 試驗(yàn)因素對(duì)鍍層磨痕截面積的影響

由表2可知:在工作電壓不變的情況下,控制刷鍍時(shí)間并改變循環(huán)速率,鍍層表面的凹痕變化明顯。鍍筆循環(huán)速率過快,容易導(dǎo)致離子沉積不均勻,內(nèi)部存在間隙,鍍層質(zhì)量降低;循環(huán)速率過慢,會(huì)造成鍍液浪費(fèi)。在沉積速率不變的情況下,控制刷鍍時(shí)間并改變工作電壓,鍍層表面的凹痕變化顯著。工作電壓過低,效率明顯降低,耗時(shí)耗材;工作電壓過高,會(huì)產(chǎn)生大量熱量,短時(shí)間內(nèi)不能散發(fā)出去,使鍍液溶質(zhì)產(chǎn)生結(jié)晶,從而嚴(yán)重影響鍍層質(zhì)量。各因素對(duì)鍍層磨痕截面積影響的主次順序?yàn)檠h(huán)速率>工作電壓>刷鍍時(shí)間。在工作電壓14V,刷鍍時(shí)間20min,循環(huán)速率6~8m/min時(shí),磨痕截面積小,材料的耐磨性提高。

2.2 電壓對(duì)鎳-鎢合金鍍層硬度的影響

根據(jù)刷鍍參數(shù)分別進(jìn)行四個(gè)硬度檢測(cè)試驗(yàn):工作電壓分別為8V、10V、12V、14V,在每個(gè)工作電壓下均取鍍層厚度為50μm、100μm、150μm 的試樣進(jìn)行檢測(cè)。然后分別在每個(gè)樣品上取三個(gè)點(diǎn),在HXD-1000TMS/LCD 型數(shù)字式顯微硬度計(jì)下測(cè)出每個(gè)點(diǎn)的硬度。鎳-鎢合金鍍層的硬度變化曲線,如圖3所示。

圖3 電壓對(duì)鎳-鎢合金鍍層硬度的影響

由圖3可知:在工作電壓不變的條件下,鎳-鎢合金鍍層的硬度隨厚度的增加而提高;但相同厚度樣品的硬度在不同的電壓下有波動(dòng)。在鍍層厚度滿足要求的情況下,控制電壓在10~14V 之間,鍍層的硬度呈現(xiàn)出上升趨勢(shì)。

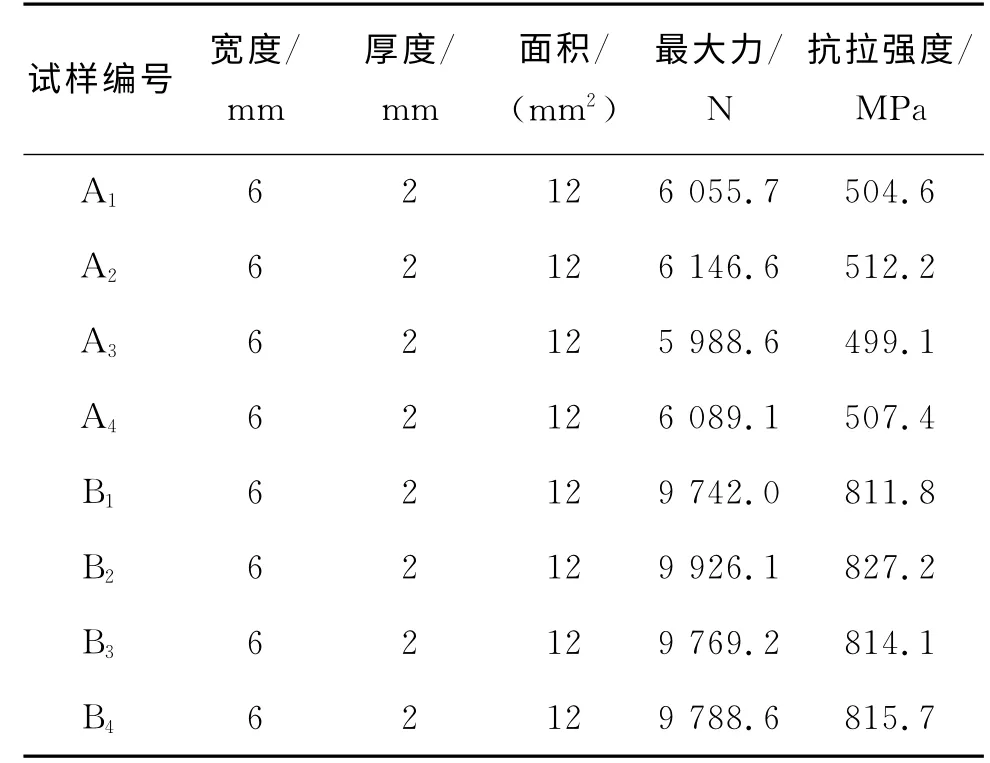

2.3 鎳-鎢合金鍍層的抗拉強(qiáng)度

試驗(yàn)中選擇鍍層厚度為100μm 的試樣,在FR-103C型電腦式伺服型萬能材料拉伸試驗(yàn)機(jī)上得到的數(shù)據(jù),如表3所示。其中,刷鍍前試樣編號(hào)為A,刷鍍后試樣編號(hào)為B。

表3 刷鍍前后球墨鑄鐵試樣的拉伸參數(shù)

由表3可知:球墨鑄鐵表面刷鍍鎳-鎢合金鍍層后,拉伸應(yīng)力增大,抗拉強(qiáng)度顯著提升。鍍層是以離子形式沉積形成,內(nèi)部結(jié)合緊密,不容易分裂。拉伸應(yīng)力的提升和抗拉強(qiáng)度的提高從另一方面說明鍍層與基體具有很強(qiáng)的附著力,鍍層與基體結(jié)合后以完整體的形態(tài)抵抗外力變形,具有比之前更好的力學(xué)性能。

3 結(jié)論

本文研究了鎳-鎢合金鍍層的制備工藝,并通過實(shí)驗(yàn)對(duì)鎳-鎢合金鍍層的性能進(jìn)行了分析。首先,通過正交試驗(yàn)設(shè)計(jì)測(cè)試工作電壓、刷鍍時(shí)間、循環(huán)速率三個(gè)因素對(duì)鎳-鎢合金鍍層耐磨性影響的主次順序。在工作電壓14V,沉積時(shí)間20min,沉積速率6~8 m/min時(shí),鎳-鎢合金鍍層的耐磨性遠(yuǎn)大于普通球墨鑄鐵的,能夠有效地提高球墨鑄鐵的耐磨性。其次,利用硬度儀測(cè)得鎳-鎢合金鍍層的硬度。在工作電壓相同時(shí),鍍層的硬度隨厚度的增加而提高,而相同厚度樣品的硬度在不同電壓下有波動(dòng),在鍍層厚度達(dá)到要求,電壓為14V 時(shí),鍍層的硬度最高。最后,通過拉伸試驗(yàn)得到刷鍍后的抗拉強(qiáng)度和鍍層的結(jié)合力有很大的提高,完全可滿足磨損曲軸表面再制造工藝要求。

[1]黃邦戈,陸宇衡,謝德錦.發(fā)動(dòng)機(jī)曲軸再制造工藝研究[J].機(jī)械制造技術(shù),2011(5):10-12.

[2]王守河,張東,張霖.等溫淬火球墨鑄鐵(ADI)曲軸的開發(fā)[J].汽車工藝與材料,2010(5):3-8.

[3]張東,張春雨,李永真.圓角滾壓強(qiáng)化工藝在等溫淬火球墨鑄鐵(ADI)曲軸上的應(yīng)用[J].汽車工藝與材料,2010(5):10-13.

[4]朱勝,姚巨坤.電刷鍍?cè)僦圃旃に嚰夹g(shù)[J].新技術(shù)新工藝,2009(6):1-3.

[5]王長生,袁峰.摩擦磨損試驗(yàn)?zāi)ズ蹤z測(cè)新方法的研究[J].制造業(yè)信息化,2009(12):122-123.

[6]孟佳讌.金屬材料拉伸試樣制備[J].中國船舶研究所,2007(4):10-12.