旋流氣浮水處理裝置用氣泡發生器室內實驗

中海油能源發展股份有限公司

旋流氣浮水處理裝置用氣泡發生器室內實驗

李永豐 盧大艷

中海油能源發展股份有限公司

使用攝像氣泡檢測技術,對旋流氣浮用射流、微孔兩種氣泡發生裝置進行室內實驗。對兩種氣泡發生裝置產生的氣泡直徑分布進行了檢測,對氣泡在上升過程中聚并過程進行研究。在室內最佳工況條件下,微孔氣泡發生器產生氣泡粒徑較好,是較為理想的氣泡發生裝置。射流發生器的最佳運行參數:入口水流量為1.28 m3/h,壓力為4.0 b ar;入口氣體流量為0.253 m3/h(標況),壓力為3.0 bar;喉嘴距離定為15 mm。微孔發生器的最佳運行參數:入口水流量為5.1 m3/h,壓力為3.7 bar;入口氣體流量為1.165 m3/h(標況),壓力為4.4 bar。

射流氣泡發生器;微孔氣泡發生器;旋流氣浮;氣泡粒徑;實驗

隨著油田開發進入后期,采出液中含水率升高,致使需要處理的含油污水量大大增加,現有的污水處理系統處理量無法滿足要求,尤其是海上采油平臺空間有限,對處理設備的占地面積要求嚴格。自2001年EPCON公司研發第1臺緊湊型立式氣浮裝置(Compact Flotation Unit,CFU)在海上油田得到成功應用以來,先后有Siemens水務、Veolia水務、Cameron集團等10多家公司推出了相關產品,油田現場安裝總數超過了50臺(套)。CFU技術所取得的巨大成功也引起了國內企業的重視,迄今已有10多家單位申請了專利,部分單位還推出了現場試驗樣機。但總體來看,由于起步較晚或缺乏系統深入研究等原因,目前國內CFU技術尚處于放大試驗階段,離工業化推廣應用還有距離[1]。

旋流氣浮一體化技術的最大特點就是在預分離區充分發揮氣浮分離和離心分離的協同作用,大幅度提高預分離區中微細氣泡與分散相油顆粒的碰撞黏附概率,促進其形成“微氣泡-油滴黏附體”,加速其分離過程[2]。顯然,CFU設備中微氣泡發生裝置產生的氣泡大小對設備的運行效果有直接的影響。本文對射流氣泡發生器、微孔氣泡發生器兩種微氣泡發生裝置進行了室內實驗研究,檢測了兩種發生器產生的氣泡粒徑,統計氣泡粒徑分布規律,以推動CFU技術的發展和工業化進程。

1 實驗系統及組成

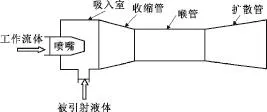

1.1 射流氣泡發生器

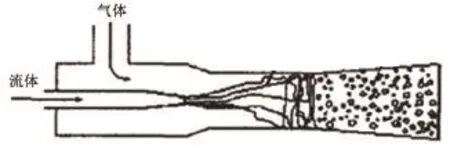

射流氣泡發生器由噴嘴、吸入室、收縮管、喉管、擴散管五部分組成[3],結構見圖1。其工作原理是:加壓液體由噴嘴噴入形成高速射流,通過射流的脈動湍流作用,吸入室形成負壓,空氣吸入后與液體混合,液體與氣體發生碰撞產生微小氣泡,氣泡通過擴張管分散到容器中。氣泡發生裝置的原理見圖2。

圖1 射流氣泡發生裝置結構示意圖

圖2 射流氣泡發生裝置原理

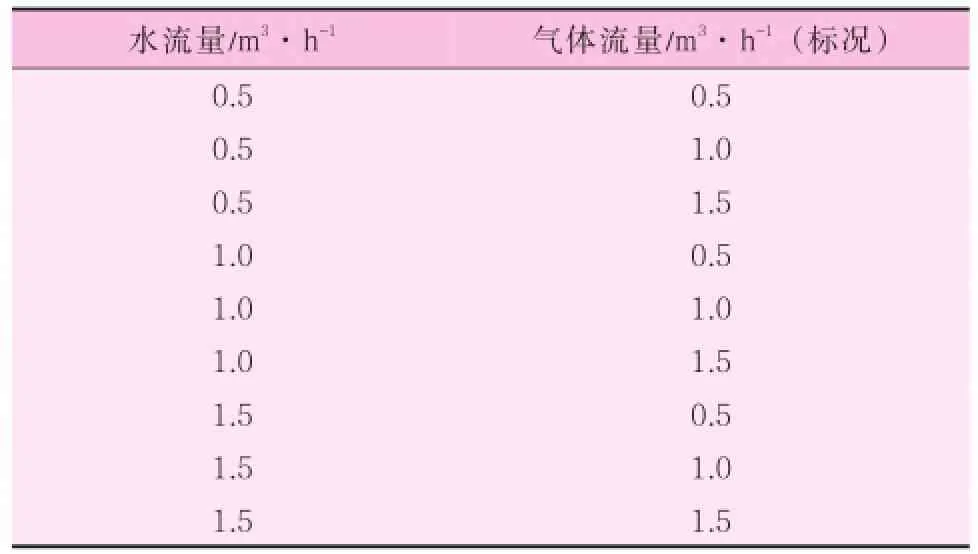

根據實驗條件,射流氣泡發生器水相流量調節范圍限定為0.5~1.5 m3/h,氣相流量調節范圍限定為0.5~1.5 m3/h(標況),發生器最高出口壓力限定為2.0 bar(1 bar=0.1 MPa),喉嘴距離的調節范圍限定為15~25 mm。射流氣泡發生器實物見圖3。

1.2 微孔氣泡發生器

這種氣泡發生方法是讓氣體在一定壓差下,通過微孔或微小空隙來制造微小氣泡。此方法結構簡單、能耗小,但存在微孔易堵的缺點。本次實驗為獲得好的氣泡發生效果,微孔氣泡發生器與水流采取“T”型安裝,安裝示意見圖4。

根據實驗條件以及微孔氣泡發生器及相關設備的要求,發生器水相流量設定為5 m3/h,氣相流量調節范圍限定為1.1~1.6 m3/h(標況),發生器出口壓力為2.4 bar。

圖3 射流氣泡發生器實物

圖4 微孔氣泡發生裝置安裝示意圖

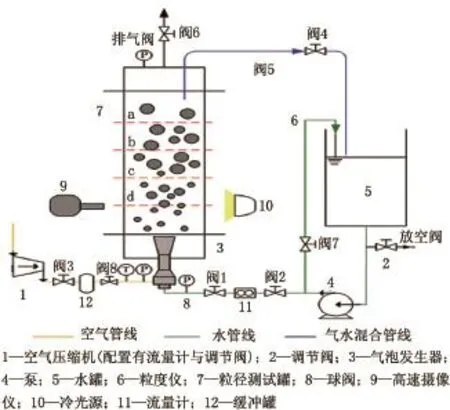

1.3 氣泡檢測環路

為檢測射流發生器及微孔發生器的氣泡粒徑,搭建氣泡檢測環路,如圖5所示。發生器由水泵提供水源,依靠負壓自吸供氣或壓縮機提供氣源。氣泡由發生器釋放入有機玻璃槽內,并在玻璃槽內浮升。有機玻璃屬于透明材料,便于高速攝像儀拍攝玻璃槽內的氣泡,從而獲得氣泡照片并統計氣泡粒徑。

圖5 氣泡檢測環路示意圖

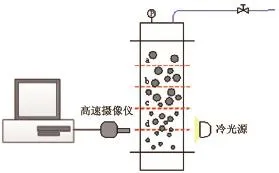

實驗采用照相法檢測氣泡粒徑,使用高速攝像儀拍攝玻璃槽內的氣泡。圖片處理軟件ImageJ具備多種圖像處理和分析功能[4],可以測量照片中氣泡尺寸,在處理照片時將形狀不規則氣泡轉換為球形,以球體直徑等效氣泡尺寸。拍攝系統由冷光源(型號DCI-575,功率575 W,顏色Ra92,光強可調節)、高速攝像儀(NAC HOTSHOT 1280)、變焦與定焦鏡頭組成。拍攝方法見圖6。高速攝像儀最大快門為20萬幀/s,選用的鏡頭為10倍變焦鏡頭(射流發生器)和30倍定焦鏡頭(微孔發生器)。

圖6 拍攝方法示意圖

1.4 氣泡檢測方法

自氣泡發生器出口以上間隔100 mm依次選擇7個拍攝位置,采用拍攝方法檢測氣泡在浮升過程中粒徑分布變化規律。

2 射流氣泡發生器實驗

2.1 實驗調試

為便于檢測氣泡大小,采用清水進行實驗。實驗設定的初始工作參數見表1,射流氣泡發生器水入口壓力3.5 bar,氣相入口壓力2.4 bar,有機玻璃管內壓力2.0 bar,噴嘴—喉管距離暫設為20 mm。

通過有機玻璃管直接觀察氣泡結果:發生器釋放的氣泡粒徑超過1 mm;氣泡密集,重疊嚴重;氣泡變形明顯,類似橢球形,且出現大量氣團。高速攝像儀拍攝的發生器出口處氣泡粒徑大于3 mm。

表1 射流氣泡發生器初始工作參數

由測得的氣泡粒徑可知:調試工況并不是最佳工況。分析其原因:設定的氣水比不合適,氣體流量過大;設定的喉嘴距離20 mm不是最佳值;釋放的氣泡在有機玻璃管管徑100 mm的空間不足以充分擴散,產生了聚并。

2.2 最佳工況調整

針對上述問題進行工況調整:①降低氣體流量;②調整噴嘴與喉管距離。首先保持喉嘴距離20 mm不變,降低氣量[由于氣量的計量精度限制,氣量的調節下限設置為0.253 m3/h(標況)],調整后的運行參數見表2。發生器釋放的氣泡距出口上方200 mm,氣泡的尺寸隨氣量下降呈減小趨勢。氣量為0.275 m3/h(標況)時,照片中大氣泡個數減小,且氣泡重疊減弱;當氣量降至0.253 m3/h(標況),氣泡個數明顯減少,重疊現象幾乎消失。故選用工況5作為氣泡檢測的運行參數。

表2 調整后射流氣泡發生器運行參數

在工況5條件下,調整噴嘴與喉管距離,觀察發生器釋放的氣泡大小變化:當兩者距離逐漸降低,大氣泡數量減小,小氣泡密度增加;噴嘴與喉管距離為15 mm時效果最佳。

2.3 檢測結果

在工況5及調整噴嘴與喉管距離為15 mm條件下,高速攝像儀對有機玻璃管內7個不同液位處拍攝的照片示例見圖7,圖8。

圖7 發生器出口處氣泡

圖8 發生器出口上方100 mm處氣泡

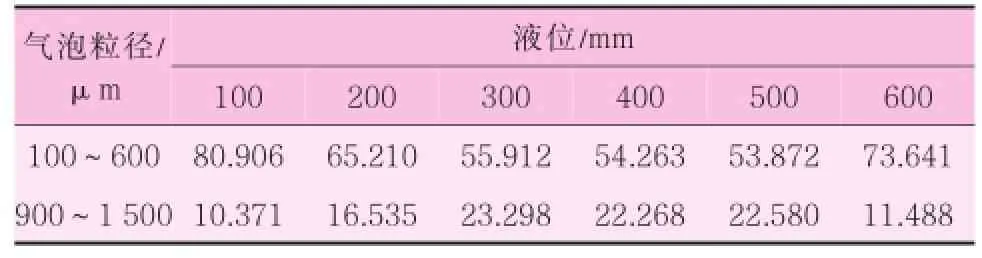

對比不同液位處拍攝的氣泡照片:除發生器釋放口處氣泡密集且粒徑偏大,其他位置氣泡的粒徑與分布密度基本相同。氣泡分布稀疏,重疊現象減弱,小氣泡中分散著大氣泡。使用ImageJ軟件處理、分析照片中氣泡粒徑,各液位處氣泡的粒徑分布結果見表3、表4。

表3 各液位粒徑為100~1 500μm的氣泡比例%

表4 各液位粒徑為50~450μm的氣泡比例%

2.4 小結

本實驗通過調試氣泡發生器的運行參數和結構參數使其發揮最佳的工作性能。檢測了氣泡發生器釋放的氣泡在上浮過程中粒徑的變化,得出以下結論:

(1)射流氣泡發生器制作的氣泡粒徑集中在100~600μm、900~1 500μm范圍內,發生器出口上方100~600μm的氣泡比例為80.906%,900~1 500μm的氣泡比例為10.371%。

(2)高速攝像儀景深限制有機玻璃管內徑尺寸不能太大,導致氣泡發生器出口附近的氣泡聚并劇烈,影響了對氣泡測量的準確性。

(3)氣泡上浮過程中,隨著液位上升,壓力下降,氣泡粒徑呈增加趨勢,壓力下降到一定值時,氣泡開始破碎,致使氣泡粒徑呈下降趨勢。

3 微孔氣泡發生器實驗

3.1 實驗調試

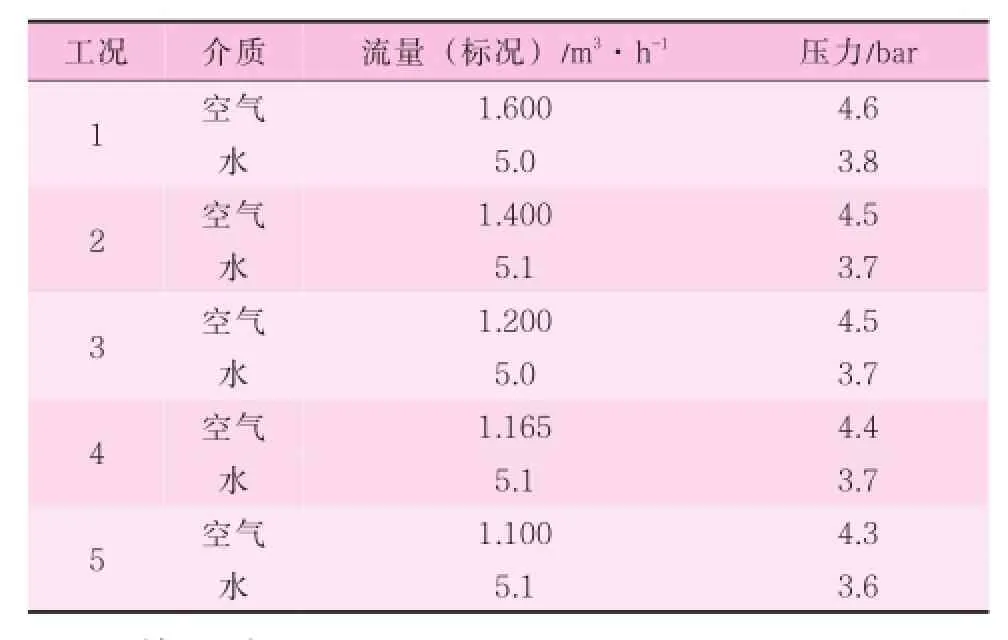

參考射流氣泡發生器檢測環路的運行參數設置,通過調試實驗工況以確定微孔氣泡發生器運行參數,結果見表5。水的流量控制在5 m3/h,氣量由1.6 m3/h(標況)逐漸下調,有機玻璃管內壓力為2.4 bar。

隨著氣量的降低,氣泡的尺寸和密度也隨之減小。氣量減小,氣體壓力下降,發生器出口氣泡間歇性釋放。通過不斷摸索,最終選定工況4測定微孔氣泡發生器氣泡大小。

表5 微孔氣泡發生器運行參數

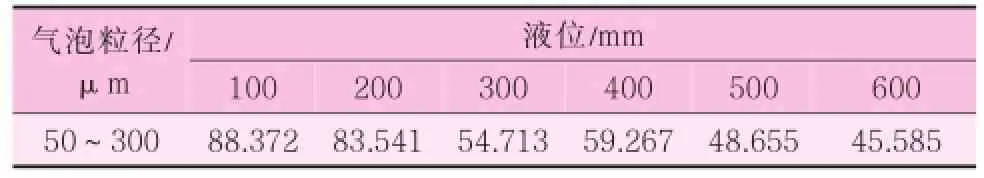

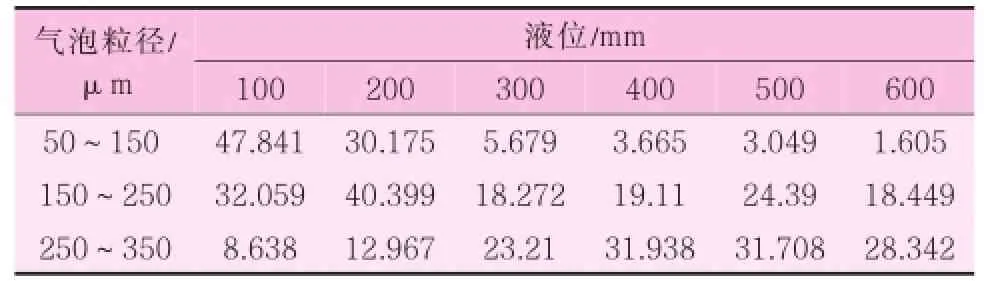

3.2 檢測結果

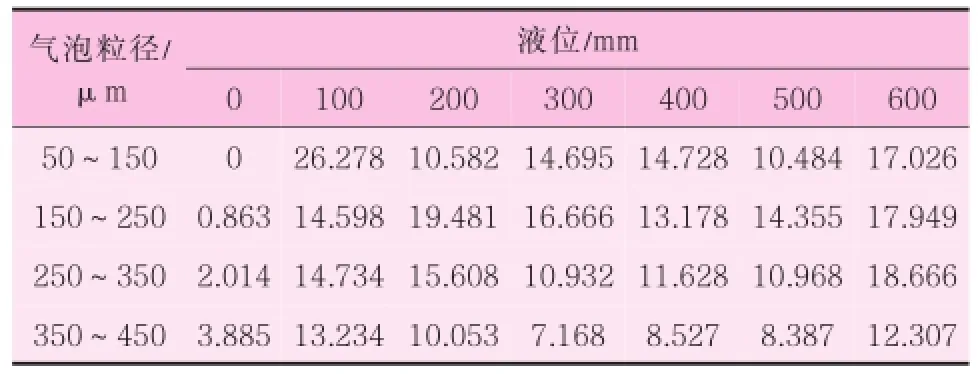

與射流氣泡發生器氣泡釋放口處的氣泡狀況相似,微孔氣泡發生器氣泡釋放口附近氣泡分布密集。取微孔發生器氣泡釋放口上方100 mm以上的6個液位作為拍攝位置,應用ImageJ軟件處理各液位拍攝的氣泡照片,檢測結果見表6、表7。

表6 各液位粒徑為50~300μm的氣泡比例%

表7 各液粒徑為50~350μm的氣泡比例%

3.3 小結

微孔氣泡發生器產生的氣泡直徑約為50~300μm,其比例為88.372%。與射流氣泡發生器相比(300~600μm的氣泡比例為60.893%,900~1 500μm的氣泡比例為38.06%),微孔氣泡發生器性能較好。對比不同液位氣泡粒徑,500μm以下的氣泡在600 mm液位時所占比例約為60%,且氣泡越大粒徑對液位變化越敏感。

4 實驗結論

通過氣泡檢測實驗完成了射流氣泡發生器和微孔氣泡發生器運行參數的調試,并確定了發生器的最佳運行工況。射流發生器的最佳運行參數:入口水流量為1.28 m3/h,壓力為4.0 bar;入口氣流量為0.253 m3/h(標況),壓力為3.0 bar;喉嘴距離定為15 mm。微孔發生器的最佳運行參數:入口水流量為5.1 m3/h,壓力為3.7 bar;入口氣體流量為1.165 m3/h(標況),壓力4.4 bar。

采用高速攝像法測定了兩種發生器在最佳運行工況下的氣泡粒徑分布,得到以下結論:

(1)微孔氣泡發生器產生的氣泡粒徑較小。

(2)射流氣泡發生器產生的氣泡粒徑集中在100~600μm、900~1 500μm范圍內,100~600 μm的氣泡比例為80.906%,900~1 500μm的氣泡比例為10.371%。

(3)發生器出口處氣泡密集嚴重干擾了高速攝像儀的精確拍攝,導致測得的50~250μm的氣泡比例接近為零;出口上方100 mm處測得50~150μm、150~250μm的氣泡比例分別為26.278%、14.598%。

(4)氣泡浮升過程中,壓力下降,氣泡膨脹的同時氣泡聚并導致氣泡尺寸變大,氣泡聚并的過程伴隨氣泡的破碎,導致氣泡粒徑減小。研究結果顯示,粒徑隨著液位上升而增大,當液位達到500 mm時,氣泡尺寸有所下降,50~150μm的氣泡比例依次為26.278%、10.582%、14.695%、14.728%、10.484%、17.026%。

(5)微孔氣泡發生器產生的氣泡粒徑集中在50~300μm內,其比例為88.372%。與射流發生器相同,出口處氣泡密集干擾了高速攝像儀的精確拍攝,出口上方10 mm測得的50~150μm氣泡比例為47.841%;150~250μm的氣泡比例為32.059%,明顯高于射流發生器。

(6)氣泡浮升過程中,氣泡的破碎強度不足以使氣泡尺寸下降,當液位達到200 mm位置時,氣泡的聚并強度明顯上升,致使其尺寸突然變大。隨著液位的上升,50~150μm的氣泡比例依次為47.841%、32.059%、3.665%、3.049%、1.605%。

[1]陳濤濤,邵天澤,陳家慶,等.緊湊型旋流氣浮一體化技術的國產化研究進展與主體結構淺析[J].北京石油化工學院學報,2014,6(2):59-66.

[2]王波,陳家慶,梁存珍.含油廢水氣浮旋流組合處理技術淺析[J].工業水處理,2008,28(4):87-92.

[3]惠恒雷.射流發泡制造微氣泡技術試驗研究[D].北京:中國石油大學(北京),2011.

[4]陳家樹.淺談在Image J下的數字圖像處理[J].廣西輕工業,2006(11):96-97.

(欄目主持 楊軍)

10.3969/j.issn.1006-6896.2015.11.007

李永豐:工程師,2003年畢業于河北工業大學化學工程與工藝專業,現任中海油能源發展股份有限公司工程技術分公司產出液處理主管。

2015-05-06

15522737972、liyf59@126.com。