基于CAD/CAM軟件的模具設計與制造

王波

(西安航空職業技術學院,陜西 西安 710089)

?

基于CAD/CAM軟件的模具設計與制造

王波

(西安航空職業技術學院,陜西 西安 710089)

摘要:以塑料窗限位塊為例,根據塑件的結構特征,利用CAD軟件Pro/E進行模具型芯、型腔、標準模架及標準零部件的設計;利用CAM軟件MasterCAM進行模具型腔的加工。該種方法的應用可以大大提高模具設計效率,縮短模具設計、加工周期。

關鍵詞:CAD/CAM;設計;注塑模;模具

0前言

在傳統的注塑模具設計過程中,主要是根據公式及經驗設計,通過不斷的試模來實現設計方案,實踐證明這種方法并不能提高一次成型的機率,而且模具的生產周期很長,經濟成本很高。本文采用CAD/CAM技術對塑料窗限位塊注塑模具進行設計與制造,具有較好的應用價值。

1塑件成型工藝的可行性分析

1.1 產品有關信息

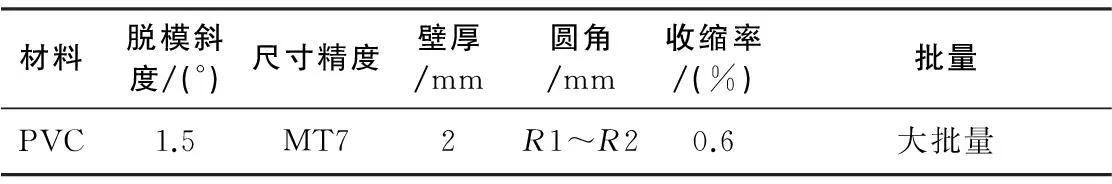

在對模具進行設計之前,應充分了解制品的用途、特性、設計參數及要求,然后確定制品的工藝條件,表1所示為塑鋼窗限位塊工藝表,圖1為塑件工程圖。

表1 塑鋼窗限位塊工藝表

圖1 塑件圖

1.2 塑件分析

該產品材料為聚氯乙烯,聚氯乙烯熱穩定性差,在成型溫度下容易分解放出氯化氫,所以,在成型時,必須加入穩定劑和潤滑劑,并嚴格控制溫度及熔料的滯留時間,不能用一般的柱塞式注射成型機成型聚氯乙烯,應采用帶預塑化裝置的螺桿式注射機。聚氯乙烯流動性差,所以模具澆注系統應粗短,進料口截面宜大。本產品是塑鋼窗的零部件,由此可以選硬聚氯乙烯,硬質聚氯乙烯的密度為1.38~1.43g/cm3[1]。

該產品在常溫下使用,精度要求不高,一般只要滿足要求,盡可能取較低的精度,故選擇MT7。同時,該產品是大批量生產,故模具設計應多腔,根據本產品的材料特性和結構形狀,設計一模四腔結構經濟性比較好。利用PRO/E軟件設計好的塑件模型,可以直接計算出單件的體積為6.148cm3,質量為8.6g。

2選擇注射機

利用PRO/E軟件計算出單件的質量為8.6g,由于采用一模四腔,所以塑件每次需要注射量(含澆注系統凝料的質量,估算為10g)為44.4g。根據注射量,查模具設計手冊設定注射機,選用XS-ZY-125型號,滿足注射量小于注射機允許的最大注射量80%的要求。該注射機主要參數如表2。

表2 XS-ZY-125技術參數

3基于Pro/E軟件的注射模設計

3.1 基于Pro/E的注射模設計的一般流程

利用Pro/E軟件進行注塑模具設計的流程如圖2所示[6]。首先進行塑件的三維建模,根據三維模型創建模具模型;根據所選塑料的品種設定產品收縮率;然后建立分型面,將凸凹模進行分割;進而設計澆注系統;生成模具組件;進行試模,創建鑄件,并進行模具開模和檢測,最后進行模具的裝配和輔助零件的設計,模具設計好后,轉入數控加工制造,從而實現模具設計和數控加工的集成[7-8]。

圖2 Pro/E注塑模具設計流程圖

3.2 應用Pro/E對塑件進行三維建模設計

根據塑件的工程圖,應用Pro/E軟件進行三維建模設計,如圖3所示。

圖3 塑件三維圖

3.3 應用Pro/E進行塑料窗限位塊的注塑模具設計

塑鋼窗限位塊三維造型完成后,利用Pro/E軟件進行模具組件設計,主要進行參考模型的布局、收縮率的設置、毛坯工件的設計、分型面的設計、分割體積塊、抽取模具元件、鑄模及開模等設計過程,其設計結果如圖4所示。

由于本產品一模四腔,考慮到型芯便于機械加工,所以采用鑲拼式組合結構,最終的模具型芯組件如圖4(b)所示。凹模內表面結構相對簡單,將其設計為整體式,如圖4(c)所示。

圖4 凸凹模設計

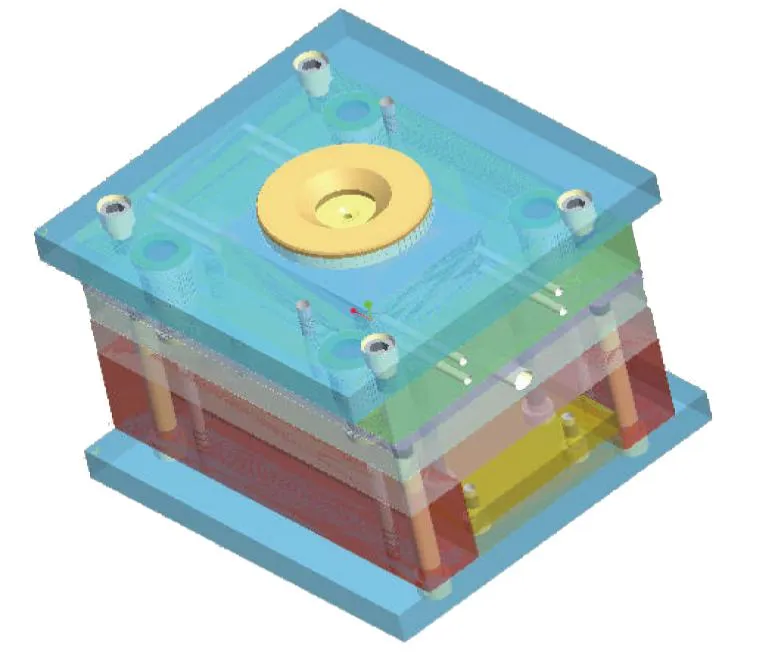

3.4 應用Pro/E外掛EMX進行標準模架設計

根據塑件的結構完成型芯、型腔的設計,同時確定出開模的方式以及塑件的頂出方式,通過注塑模具設計專家EMX系統調入標準模架以及相關的標準件,完成該塑件一模四腔的設計,其模具總裝圖如圖5所示。為進一步觀察模具及其內部結構,將其結構進行分解,模具總裝爆炸圖如圖6所示。

圖5 模具總裝圖

圖6 模具總裝爆炸圖

4基于MasterCAM仿真加工

4.1 仿真加工工藝參數的確定

仿真加工是利用計算機模擬現實加工的,也同樣需要制定合理的加工工藝。這樣不僅能與現實加工相結合,同時對實際加工中加工工藝優缺點進行分析,而且還能提高仿真的效果與品質。因此,根據塑料窗限位塊模具型腔的特點,對模具凹模(3Cr2Mo鋼)的型腔、橫澆道、內澆口進行區域劃分分別進行粗加工、精加工等工序。

1) 工序1對毛坯的四個方腔進行粗加工

根據塑料窗限位塊模具的凹模尺寸,選擇數控機床進行粗加工,加工采用小負荷快走刀的方式加工會有更好的效果;采用螺旋式下刀或斜向下刀方式,可以防止進刀的時候產生劇烈震動,甚至出現刀具崩裂,本次采用螺旋式下刀,并把下刀的直徑和高度設置不是太大,以免走空刀時間太長。根據以上工藝特點,采用高速刀具路徑里的區域間隙加工方式,選用D10R2的硬質合金圓鼻刀,平面進給率為1500mm/min,深度進給率為200mm/min,主軸轉速為3000r/min,提刀速率為5000mm/min,加工余量1rnrn。

2) 工序2橫澆道的粗加工

根據橫澆道的型腔特點,采用外形銑削加工方式。選用D6R3的硬質合金球刀。平面進給率為1000mm/min,深度進給率為100mm/min,主軸轉速為2000r/min,提刀速率為5000mm/min,切削寬度0.5mm,加工余量1mm。

3) 工序3鉆孔

被加工的孔主要用于澆口套的裝配,所以采用鉆、鏜加工方式。采用D5中心鉆鉆中心孔,再用D9.8鉆頭鉆初孔,再選用D10H7鏜刀鏜孔。

4) 工序4四個方腔精加工

對型腔表面進行最終加工。采用等高外形精加工,選用D10R1硬質合金圓鼻刀,平面進給率為2000mm/min,深度進給率為250mm/min,主軸轉速為3500r/min,回刀速率為5000mm/min,切削間距0.3mm。

5) 工序5內澆口加工

內澆口是連接橫澆道和型腔的重要通道,采用外形銑削加工方式。選用D2的平底硬質合刀,平面進給率為300mm/min,深度進給率為100mm/min,主軸轉速為1800r/min。

4.2 仿真結果

根據上述的加工工藝和參數,在MasterCAM中形成刀具軌跡如圖7所示,然后采用MasterCAM的仿真模塊對凹模加工進行仿真,其仿真結果如圖8所示。

圖7 刀具軌跡

圖8 仿真加工結果

4.3 NC代碼的生成

通過仿真加工,進而實現現實加工,通過仿真直接生成加工軌跡,進而變成數控加工程序。MasterCAM系統具有強大的后處理功能,可以自動生成加工機床所需的加工程序。圖9是MasterCAMX6系統的NC程序文件編輯器,用戶可以通過該編輯器對NC代碼進行編輯。國產的數控系統一般在MasterCAM中沒有對應的PST文件,只要把生成的程序改頭改尾即可[9]。

圖9 NC程序編輯器

5結語

根據塑件的結構特征,利用CAD/CAM技術對塑料窗限位塊進行了設計與制造,得到了合理精確的注塑模具。選用該方法的主要目的是為了大大縮短產品設計制造周期,降低產品設計成本,提高產品的品質。通過實踐證明,CAD /CAM技術的應用,不但適合當前我國的模具發展現狀,還可以加快發展我國的模具工業,特別是塑料模具工業。

參考文獻:

[1] 劉彥國,呂永鋒. 塑料成型工藝與模具設計[M]. 北京:人民郵電出版社, 2011.12.

[2] 陶筱梅,杜小清. Pro/E在塑料模具設計中的應用[J]. 塑料科技,2008,36(11):74-77.

[3] 王東輝, 孫海洋. Pro/E 在塑料模具設計中的應用[J]. 哈爾濱軸承,2008,29(1):84-86.

[4] 王平,余蔚荔. Pro/E野火版機械工程應用基礎[M]. 北京:化學工業出版社,2004.11.

[5] 朱磊. Pro/E中文野火版4.0基礎教程[M]. 長沙:國防科技大學出版社,2009.9.

[6] 詹友剛. Pro/E中文野火版2. 0模具設計教程[M]. 北京:機械工業出版社, 2006.

[7] 董家權,傅旻,李茂廷. 基于Pro/E軟件的手機外殼注塑模具設計與數控加工[J]. 輕工機械,2008,26(4):53-57.

[8] 段輝,邢衛東,田晨. 淺談Pro/E在模具設計中的應用[J]. 鍛壓裝備與制造技術,2006,(02):79-80.

[9] 簡琦昭,劉迎春. Mastercam V8.1高手指路[M]. 北京:清華大學出版社,2002.3

Die Design and Making Based on CAD/CAM Software

WANG Bo

(Xi’an Aeronautical Polytechnic Institute , Xi’an 710089,China)

Abstract:This paper takes the plastic window limit block as an example, according to the structure characteristics of the plastic parts, uses CAD software Pro/E to design the core, cavity and carrier of the die arrangement and standard parts and uses CAM software MasterCAM to process the die cavity. Application of this method can greatly improve the efficiency of the die design and shorten its processing cycle.

Keywords:CAD/CAM; design; injection mold; die arrangement

中圖分類號:TH136;TP391.72

文獻標志碼:B

文章編號:1671-5276(2015)02-0036-03

作者簡介:王波(1979-),男,陜西旬陽人,講師,碩士研究生,研究方向為機械CAD/CAM技術與應用。

收稿日期:2014-11-18 2014-12-08