基于PLC控制的雙頭高效自動倒角機的系統設計

李曉丹

(遼寧工業大學機械工程與自動化學院,遼寧錦州 121001)

目前國內很多企業均用到大批量棒類、鋼管類的零件,這些零件由于受定尺段切割的影響會在端部產生飛邊、毛刺、凸起等現象,嚴重制約了產品的端面質量。目前很多企業采用人工手提砂輪機修磨、機加工車床等,作業效率低,勞動強度大,常會造成坯料積壓、物流不暢,影響生產節拍。因此,提出一種高效的全自動雙頭倒角機,該機床人工可一次添加多根管、棒料,可自動完成排序、裝夾、雙頭倒角加工、落料的全過程。文中介紹了該倒角機的結構組成及氣液系統的組成及工作原理,最后介紹了控制系統的I/O口分配、軟件流程圖。

1 結構組成簡介

該機床主要由左右動力頭、左右進給裝置、上卸料裝置及自動送料夾緊、調整裝置等組成。

(1)左右動力頭主要采用三相異步電動機通過帶傳動實現刀具旋轉完成倒角功能;

(2)進給裝置主要由氣液轉換器提供動力推動氣液缸帶動左右動力頭實現快進、工進的穩定進給,且可微調;

(3)上卸料裝置主要采用氣缸實現,工人師傅一次可上多根料,加工完后,自動送料夾緊裝置退回,上料氣缸在排序區將待加工料頂出,此時正好將加工完的料頂出,實現自動卸料,同時完成上料;

(4)自動送料夾緊裝置將上完的料送到待加工區,由氣液增壓缸實現快速送料,到位后液壓夾緊。當加工不同直徑的零件時,可更換夾具體。夾具體主要由兩個半圓組成,兩個半圓同時在導向上滑動,且兩半圓與工件是小間隙配合,當夾具體撞到夾具限位塊時,增壓液壓缸推動與缸連接側半圓夾緊,來保證足夠的夾緊力;

(5)調整裝置可針對不同的件實現不同長度的加工,采用手搖絲杠調整,調整好后鎖死。

該機床總體結構見圖1。

圖1 總體結構圖

2 氣液系統組成及工作原理

2.1 氣液系統組成

由于氣體的可壓縮性較大,速度快但運動速度不穩定。采用液壓控制則速度穩定,但成本較高。若從節約成本考慮,結合系統實際,采用氣液聯動的回路,可同時滿足上述要求。該系統的主要回路有氣動調速回路、氣液速度換接回路、氣液增壓缸的增壓回路、減壓回路。具體的氣液系統如圖2所示。減壓閥3主要是調整氣液增壓缸6的夾緊力大小。

圖2 氣液原理圖

2.2 工作原理

人工上料后,首先9YA得電,待加工料由上料缸頂出。上料缸到位后,9YA斷電,上料缸退回,送料缸退回后3YA得電,氣液增壓缸快速送料,送料結束后,2YA得電,增力缸增力夾緊工件,增力行程很短,迅速夾緊,5YA、6YA、7YA、8YA同時得電,刀具電機旋轉,快速進給,到達工進時5YA、7YA斷電,實現工進,工進結束后6YA、8YA斷電,左右動力頭退回,電機停轉,同時1YA得電2 s,吹掉加工鐵屑,2 s后1YA斷電,4YA得電,夾緊缸迅速退回,到位后9YA得電,待加工料由上料缸頂出,此時正好將倒角完畢后工件頂出,同時完成上下料,再次增壓缸送料加工,如此循環加工,實現上料、夾緊、加工、卸料的連續自動化過程。

3 控制系統設計

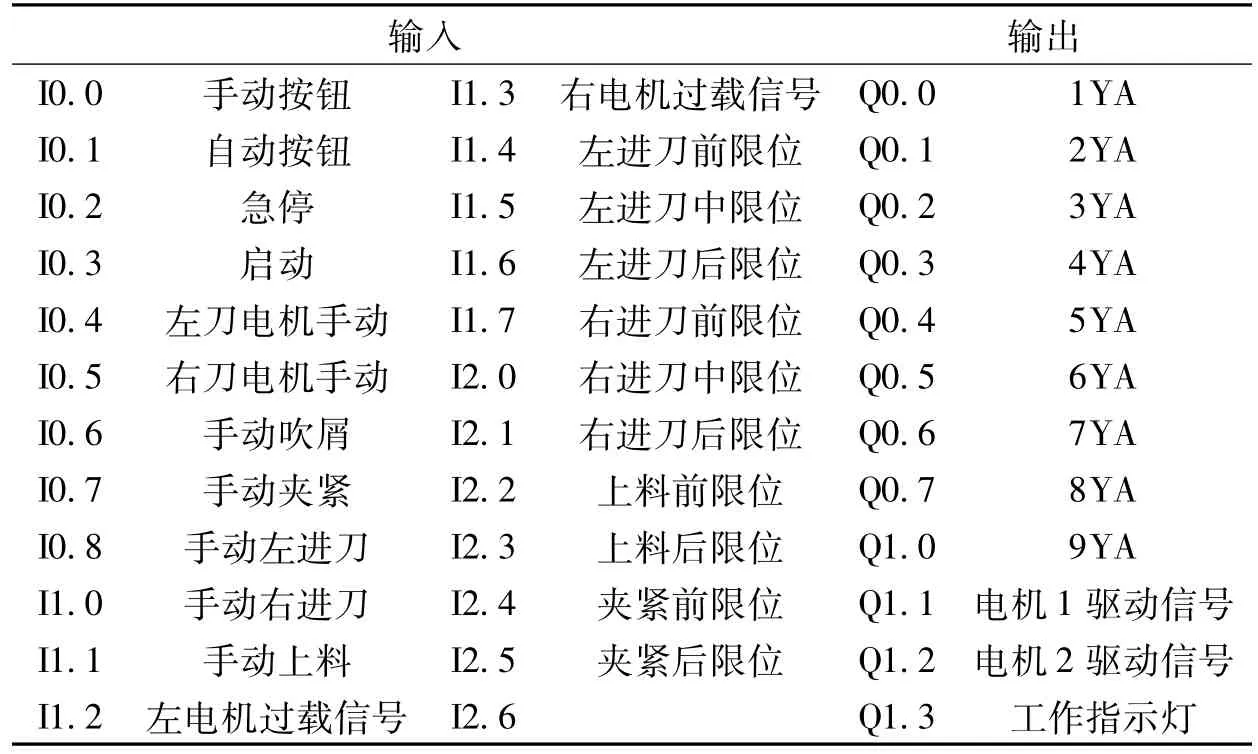

依據上述倒角機的工作步驟和氣液系統組成,控制系統選用S7-200CPU226PLC作為控制器,控制系統I/O口分配如表1所示。

表1 輸入輸出地址分配

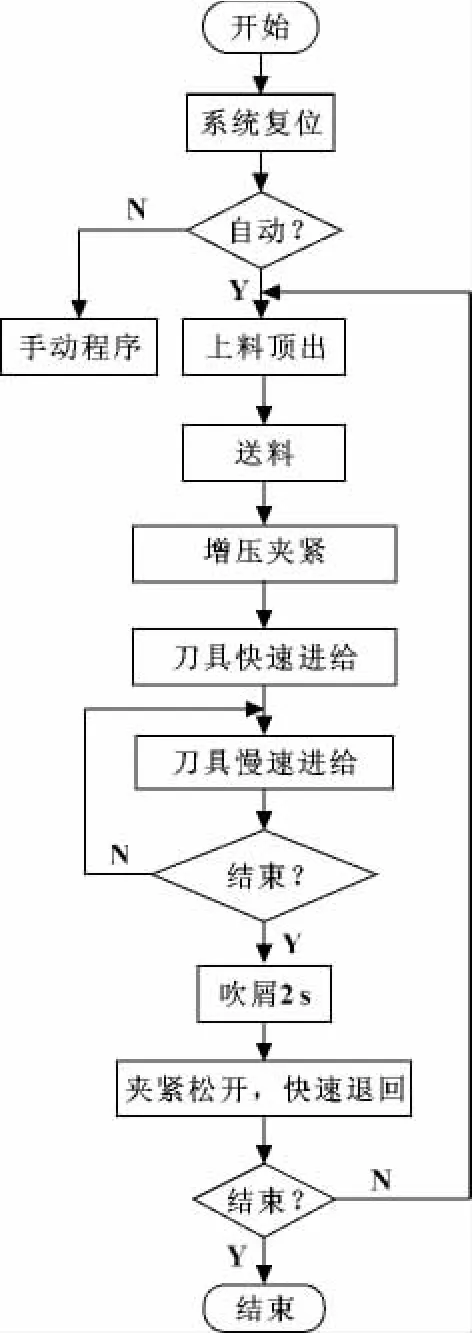

系統控制包括手動和自動控制。當選擇開關處于手動位置時為手動控制,按下相應的按鈕實現相應的動作,主要用來維修和調試。當選擇開關在自動位置時,處于自動控制,即可以實現自動化雙頭倒角的連續上料、加工、卸料控制。急停按鈕是發生意外危險時使用,使所有輸出復位。當左右刀具電機過載,也會使系統復位。具體加工流程圖如圖3所示。

圖3 程序流程圖

4 結論

實踐證明:采用氣液組合的控制系統可實現穩定快速進給;采用PLC作為控制器可自動實現連續上料、夾緊、雙頭倒角加工、落料的全過程,且結構簡單,適用不同工件,大大提高了生產效率和端面倒角質量。

[1]楊勇,孫甫照.基于PLC的制袋機機械手控制系統設計[J].液壓與氣動,2014(1):85 -88.

[2]鐘麗瓊,等.一種基于 STC單片機的正負壓測漏系統設計[J].機床與液壓,2012(2):62-64.

[3]齊繼陽,吳倩,何文燦.基于 PLC和觸摸屏的氣動機械手控制系統的設計[J].液壓與氣動,2013(4):19-22.

[4]王明武.基于 PLC的全自動鋁錠碼垛機設計[J].機床與液壓,2012,40(2):62 -64.

[5]詹長書,李軍,楊慶俊,等.汽車燃油系統測漏儀的研制及其應用[J].機床與液壓,2004(2):105-106.

[6]朱凌宏.基于 PLC的液壓驅動式機械手動作設計[J].機床與液壓,2011,39(6):79 -80.

[7]王曉磊,李曉丹.基于PLC的高壓測漏機控制系統設計與分析[J].機床與液壓,2013,41(8):102-103.