粗大柱狀晶純鎳熱變形流變應力行為及加工圖*

滕 杰,賴仕禎, 高文理, 劉學勝,梁彤祥

(1.湖南大學 材料科學與工程學院,湖南 長沙 410082; 2.金川集團鎳合金有限公司,甘肅,金川 737100;3.清華大學 核能與新能源技術研究院,北京 100084)

粗大柱狀晶純鎳熱變形流變應力行為及加工圖*

滕 杰1?,賴仕禎1, 高文理1?, 劉學勝2,梁彤祥3

(1.湖南大學 材料科學與工程學院,湖南 長沙 410082; 2.金川集團鎳合金有限公司,甘肅,金川 737100;3.清華大學 核能與新能源技術研究院,北京 100084)

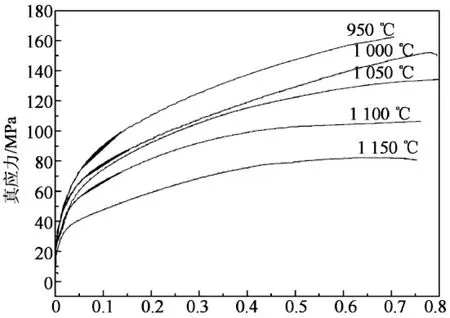

采用Gleeble-3500熱模擬機,在變形溫度為950~1 150 ℃、應變速率為0.001~10 s-1的條件下,研究了粗大柱狀晶粒純鎳的熱變形行為和加工圖.結果表明:熱壓縮過程中流變應力隨應變速率增大而增大,隨變形溫度降低而增大.流變應力與應變速率、變形溫度之間的關系用Zener-Hollomon參數來描述,熱變形激活能為312.4 kJ/mol.基于動態材料模型(DMM)熱加工圖及結合合金相顯微組織分析,得到純鎳較優的熱加工參數:變形溫度為1 060~1 120 ℃,應變速率為0.03~0.20 s-1的蛋形區域.

本構方程;純鎳;熱壓縮;流變應力;加工圖

流變應力是表征合金在熱變形過程中材料塑性變形性能的一個最基本參數,研究熱變形過程中的流變應力對制定合理的熱加工工藝具有重要的作用.通常,動態回復和動態再結晶是熱變形過程中主要的軟化機制.然而,層錯能較低或中等的金屬材料,如鎳、銅和鉛由于容易發生DRX現象,不容易發生動態回復過程.流變曲線在臨界應變時發生動態再結晶過程就會出現單一峰值或多個峰值的特征[1].到目前為止,通過熱拉伸、疲勞、扭轉和壓縮實驗研究了鍛造、擠壓或軋制細晶粒純鎳,卻未看到通過等溫熱壓縮實驗研究粗大柱狀晶的工業鑄態純鎳流變應力行為的報道[2-6].

金屬熱加工成形的產品質量主要取決于生產過程中選擇的變形方式和變形量等,合理選擇材料的工藝參數就顯得非常重要.熱加工圖是由基于動態材料模型(DMM)的功率耗散圖和失穩圖的疊加,在優化金屬材料加工過程以及在設置材料工藝參數中得到廣泛的應用[7-8].建立熱加工圖,能真實地反映出材料在各種狀態下成形過程時內部組織結構的變化機制,避免出現流變不穩定現象及各種缺陷,并且通過對材料可加工性的評估,獲得優化的熱加工參數.目前對純鎳的熱變形行為和熱加工圖已有一些研究報道,如Srinivasan和Prasad[5]通過高溫熱壓縮實驗研究了鍛造高純鎳的熱變形行為及功率耗散圖,獲得了最佳的動態再結晶條件,但是未考慮在熱變形過程中發生流變失穩對再結晶過程的影響,同時也未能結合熱加工圖中變形參數對應的顯微組織進一步佐證.

本文通過對純鎳進行熱壓縮后流變應力行為的研究,建立純鎳的本構方程及熱加工圖,為純鎳的熱加工工藝的制定和優化提供理論依據和實驗數據.

1 實驗材料及過程

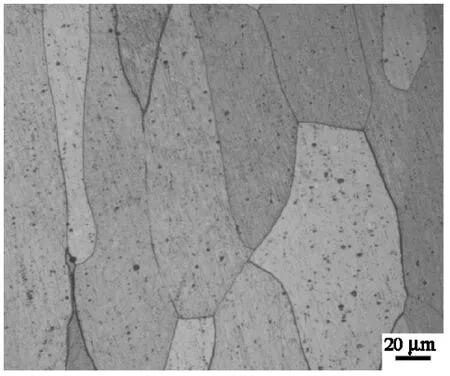

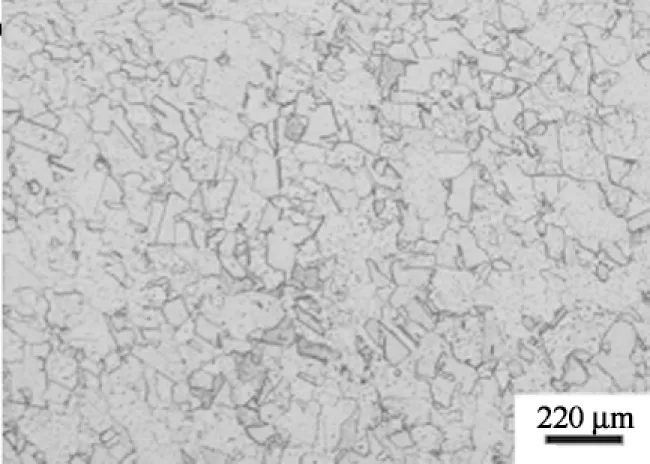

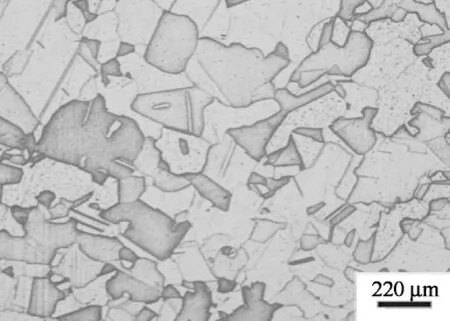

實驗材料使用Φ80 mm×2 000 mm圓柱形工業鑄錠,鑄錠的化學成份見表1.鑄錠在900 ℃退火2 h后,在空氣中自然冷卻到室溫.熱處理的金相組織由平均晶粒尺寸為橫截面約為650 μm和縱切面約為2 000 μm的粗大柱狀晶粒構成(圖1).

表1 純鎳鑄錠的化學成份

將退火后的鑄錠制備成Φ10 mm×15 mm的試樣,在Gleeble-3500熱模擬機上進行等溫壓縮實驗,壓縮溫度為950~1 150 ℃、應變速率為0.001~10.000 s-1.壓縮過程中所有樣品都快速加熱到1 150 ℃保溫5 min,然后以10 ℃/s速度冷卻到壓縮溫度,保溫3 min消除溫度梯度后進行壓縮[9].壓縮后立即水淬冷卻,以保持熱變形后的高溫變形組織,然后將變形后的樣品沿壓縮軸中心線方向平行進行切割兩半,使用25%HF和75%HNO3混合液腐蝕后進行金相組織觀察.

圖1 退火錠的顯微組織

2 結果與討論

2.1 流變應力行為

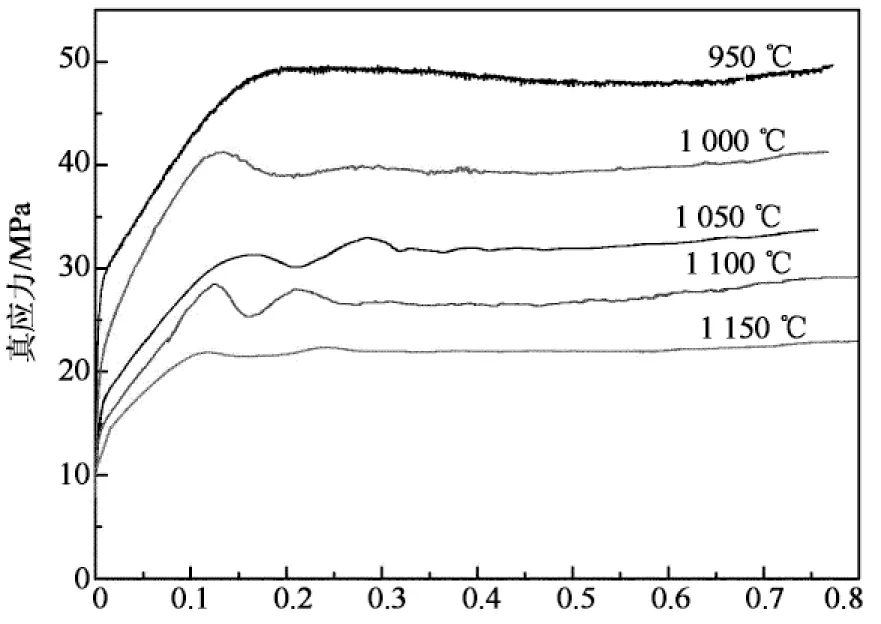

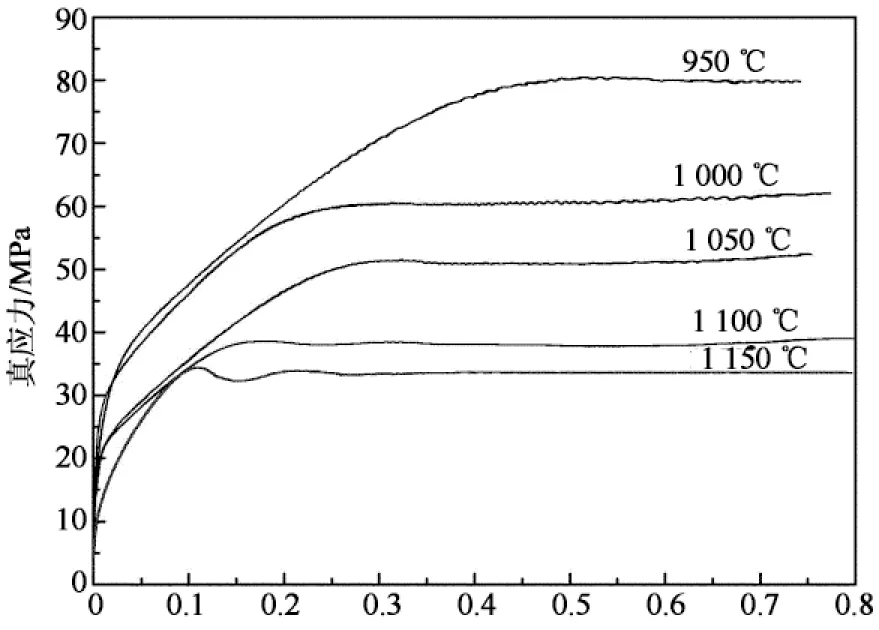

圖2為純鎳熱壓縮變形后測得的真應力-真應變曲線.在圖2(a)中,在應變速率為0.001 s-1,變形溫度高于1 050 ℃時,出現多個峰值點,同樣的現象出現在溫度為1 150 ℃,應變速率為0.01 s-1時;隨著變形溫度的降低,流變曲線從多個峰值過渡到單一峰值,在溫度低于1 050 ℃,真應力-真應變曲線在臨界的變形量出現單一峰值,隨著應變量增大到一定值時,流變應力達到穩態狀態,這意味著形成了一個新的軟化和加工硬化平衡.相反地,在高應變速率、較低溫度時流變應力逐漸上升而不會達到穩態流變狀態,此時加工硬化超過軟化的效果(見圖2(d)).此外,在圖2(e)中可以看到,應變速率高于1 s-1時流變曲線顯示有大量的波動,應對其進行溫升修正[7].綜上可知,熱變形開始時,流變應力快速上升,此時位錯快速增殖,加工硬化占主導地位.隨著應變量的增大,由于動態軟化如動態再結晶等機制發揮作用,抵消或部分抵消加工硬化的影響,流變應力緩慢增加或逐漸達到穩定狀態.流變應力隨應變速率的增大而增大、隨溫度升高而降低,并且應變速率比變形溫度對流變應力的影響顯著.

2.2 動力學分析

真應變(a) 0.001 s-1

真應變(b) 0.01 s-1

真應變(c) 0.1 s-1

真應變(d) 1 s-1

真應變(e) 10 s-1

(1)

(2)

(3)

(4)

(5)

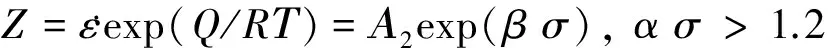

動力學分析過程中取真應力-真應變曲線上ε=0.7時的流變應力值進行求解.由式(4)和(5),經一系列實驗數據處理后得到n1=5.519 2,β=0.063 7,求出α1=β/n1=0.011 54.對式(3)取對數后進行偏微分和取對數后表示為:

(6)

lnZ=lnΑ+nln[sinh(ασ)].

(7)

1 000/T (b) ln[sinh(ασ)]-1 000/T

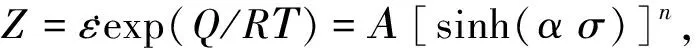

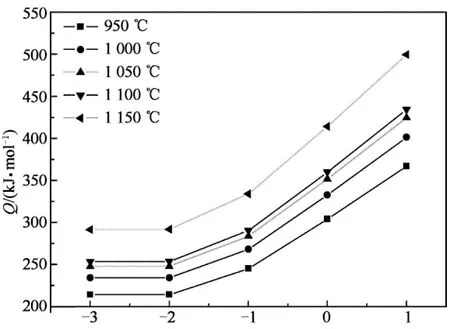

純鎳在各種溫度和應變速率的激活能如圖4所示.從圖4(a)看出,激活能隨著溫度上升逐漸增大,當溫度達到1 100 ℃時急劇上升.在一定的溫度下,激活能在應變率為0.001和0.01 s-1時幾乎沒有發生改變.此外,在應變速率從0.001到10 s-1時激活能值增加幅度逐漸加大.同樣,從圖4(b)看出,隨著應變速率增加激活能逐漸增加,特別是應變速率達到0.01 s-1時激活能急劇上升;在一定的應變速率下,激活能隨著溫度的上升而增大,從溫度1 100 ℃到1 150 ℃時快速增加,而激活能在1 050 ℃與1 100 ℃時非常接近.由圖4可知,激活能的變化受到變形溫度及應變速率的影響,其變化幅度也反映了應變速率比溫度對激活能的影響顯著.激活能反映材料熱變形的難易程度,激活能的變化進一步佐證了應變速率比變形溫度對流變行為的影響顯著.所有變形溫度和應變速率參數下的激活能平均值為311.6 kJ/mol,非常接近式(6)得出的激活能312.4 kJ/mol.

T/℃

圖4 純鎳的激活能與溫度和應變速率之間的關系

由于激活能受到材料成分、原始晶粒尺寸及成型方法等因素的影響,使其較難進行直接對比.純鎳的自擴散激活能為279 kJ/mol[11];Sakai和Ohashi研究報道的晶粒尺寸約為30 μm的純鎳進行熱拉伸發生動態再結晶時激活能為308 kJ/mol[2];而細晶粒高純鎳在扭轉變形的激活能值為274 kJ/mol[12];此外,高純度鍛造多晶鎳在壓縮變形出現峰值應力和穩定狀態時激活能分別為282 kJ/mol和265 kJ/mol[13],這些激活能都小于本實驗使用粗大柱狀晶粒的工業純鎳進行熱壓縮的激活能.

由式(7)可知,圖5中直線ln[sinh(ασ)]-lnZ的截距lnA=24.41,材料常數的A值為3.991×1010.Z隨著流變應力增大而增大,純鎳的流變應力由Z參數表示為:

[sinh(0.015 3σ)]4.160 5.

ln[sinh(ασ)]

2.3 熱加工圖

熱加工圖在描述熱變形行為及分析熱變形參數時起到非常重要的作用,動態材料模型DMM加工圖是基于大塑性變形的連續力學、物理系統模擬和不可逆熱力學等基本原理建立的,測定不同變形條件下的材料變形參數,通過材料在塑性變形時的功率耗散及流變失穩特性,能準確地描述材料熱變形參數.一般來說,熱加工圖由功率耗散圖和失穩圖疊加在一起,這分別代表著熱變形過程的“安全”區域和“不安全”區域.在給定變形溫度(T)、應變(ε)的條件下,應變速率敏感指數m可以表示:

(8)

無量綱的功率耗散效率因子η可以由應變速率敏感指數m描述:

(9)

η描述了材料熱變形過程中因顯微組織改變而消耗的能量與總能量的比值,η隨變形溫度、應變速率的變化構成功率耗散圖.根據式(8)和(9),通過一系列的擬合計算,得到一定應變量的功率耗散因子η,將所求得的η值再以logη-T為坐標平面,繪制出功率耗散圖.在功率耗散圖上,并不是功率耗散效率越大,材料的內在可加工性能就越好,因為在加工失穩區的功率耗散效率因子也可能會較高,所以有必要先判斷出材料是否處在失穩區域.在動態材料模型中,流變失穩的判據是由Prasad等[14]建立的,將不可逆熱動力學的極大值原理應用于大應變塑性流變中,進而推導出保持塑性流變穩定的條件式:

(10)

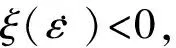

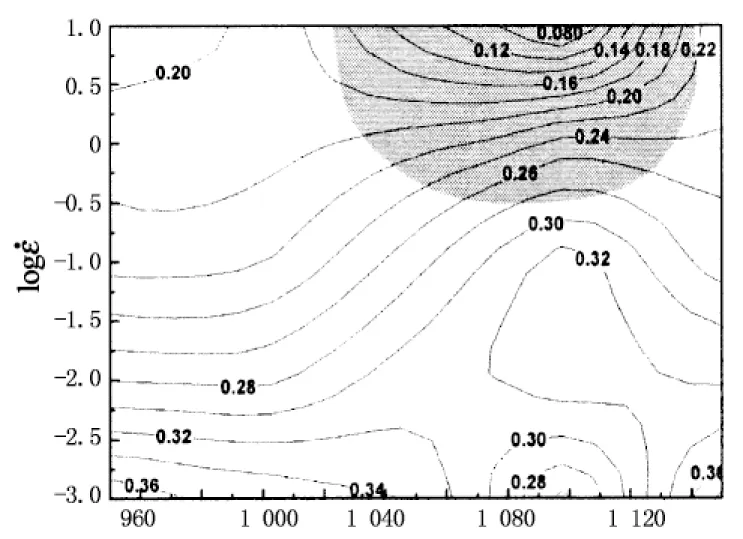

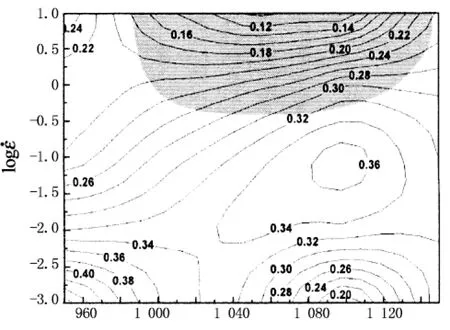

圖6是應變量分別為0.3,0.5和0.7時純鎳的加工圖,其中陰影部分為失穩區,等值線上的數字為功率耗散效率因子.對于功率耗散因子,隨著應變量的增大,功率耗散因子有所增大.在變形溫度為1 100 ℃應變速率為0.001 s-1時,功率耗散因子如同波浪一樣,向外擴散增大,隨著應變的加大,等值線越來越密集,覆蓋的范圍也越來越大.通過對應變量分別為0.5與0.7時的加工圖比較發現,應變量為0.7時功率耗散因子有所變大,功率耗散因子分布更均勻,范圍也更大,而它們的功率耗散圖形貌基本相似,但失穩隨著應變量的增大快速地向低溫高應變速率區域遷移.在低應變量時,失穩區域范圍較小,失穩區隨著應變量增大而增大,并由高溫向低溫度區域遷移,而失穩現象主要集中在高應變速率區域.通過不同應變的熱加工圖對比可知,隨著應變量的增大,功率耗散因子呈平穩增大的趨勢,同時流變失穩區域也增大;除應變速率、變形溫度之外,應變量同樣會對熱加工過程產生較大的影響.

T/℃(a) ε=0.3

T/℃(b) ε=0.5

T/℃(c) ε=0.7

圖7為圖6(c)中A,B,C和D 4個加工區域中對應不同熱壓縮條件下的顯微組織.由圖6(c)可以看出,區域A中功率耗散因子最大,其中位于該區域的變形參數為950 ℃,0.001 s-1時晶粒組織不規則且晶粒大小不一(見圖7(a)),因此變形參數位于該區域并不適合進行加工.在B區域的功率耗散因子隨著應變速率增大而增大,等值線之間的間距逐漸增大,功率耗散因子也越來越大,但是功率耗散因子仍然較小;位于B區域中變形參數為1 100 ℃,0.001 s-1時的顯微組織異常粗大(見圖7(b)),與該條件相對應的真應力-真應變曲線出現多個峰值,發生的不連續動態再結晶造成了晶粒的異常長大.晶粒組織異常粗大和較低的功率耗散效率因子都說明位于B區域的變形參數不利于純鎳熱加工.在C區域中的等值線較稀疏,功率耗散因子變化小,而且分布也較均勻,其功率耗散效率因子峰值為0.36;位于該區域中變形參數為1 100 ℃,0.1 s-1時的金相組織由分布均勻細小的等軸晶構成,充分發生了動態再結晶,可以獲得具有良好組織性能的產品,這個區域中的變形參數將非常有利于進行熱變形加工.在D區域中的大部分被流變失穩區域覆蓋,位于D區域的變形條件為1 000 ℃,10 s-1的變形組織不均勻,并且材料在熱加工圖失穩區域進行熱變形,容易產生各種缺陷,所以該區域的變形參數同樣不適合進行加工.純鎳的熔點為1 453 ℃,其發生動態回復和動態再結晶大約為0.7~0.8Tm的溫度范圍,A區域的變形溫度低于這個溫度范圍,所以區域A內的變形參數不利于熱加工.通過應變量為0.7時的熱加工圖及結合顯微組織分析可知,在溫度為1 060~1 120 ℃,應變速率為0.03~0.20 s-1的區域里的變形參數比較有利于進行熱加工.

(a)950 ℃,0.001 s-1(A區)

(b)1 100 ℃,0.001 s-1(B區)

(c)1 100 ℃,0.10 s-1(C區)

(d)1 000 ℃,10.0 s-1(D區)

3 結 論

1)流變曲線在高溫低應變速率時容易出現峰值,甚至多個峰值;流變應力隨變形溫度升高而降低,隨應變速率增大而增大,并且應變速率比變形溫度對流變應力行為影響顯著.

2)熱變形所需要的激活能為312.4 kJ/mol,應變速率比變形溫度對激活能影響大,佐證了應變速率大于變形溫度對熱變形行為的影響,本構方程為:

(0.015 3σ)]4.160 5.

3)純鎳的失穩區主要集中在高應變速率,同時隨著應變量的增大,失穩區域增大,并由高溫向低溫度區域遷移.結合熱加工圖及顯微組織分析得出純鎳較優的熱變形參數:溫度為1 060~1 120 ℃,應變速率為0.03~0.20 s-1的蛋形區域.

[1] SOMMITSCH C, MITTER W. On modelling of dynamic recrystallisation of fcc materials with low stacking fault energy[J]. Acta Materialia, 2006, 54: 357-375.

[2] SAKAI T, OHASHI M. Dislocation substructures developed during dynamic recrystallization in polycrystalline nickel[J]. Materials Science and Technology, 1990, 6: 1251-1257.

[3] CHEN S, GOTTSTEIN G. Dislocation structures in nickel during high temperature low cycle fatigue at large cumulative strains[J]. Journal of Materials Science, 1989, 24: 4094-4099.

[4] LUTON M J, SELLARS C M. Dynamic recrystallization in nickel and nickel-iron alloys during high temperature deformation[J]. Acta Metallurgica, 1969, 17: 1033-1043.

[5] SRINIVASAN N, PRASAD Y V R K. Characterisation of dynamic recrystallisation in nickel using processing map for hot deformation[J]. Materials Science and Technology, 1992, 8: 206-212.

[6] SEMIATIN S L, WEAVER D S, KRAMB R C,etal. Deformation and recrystallization behavior during hot working of a coarse-grain, nickel-base superalloy ingot material[J]. Metallurgical and Materials Transactions A, 2004, 35: 679-693.

[7] LIU Y, HU R, LI J,etal. Characterization of hot deformation behavior of Haynes230 by using processing maps[J]. Journal of Materials Processing Technology, 2009, 209(8): 4020-4026.

[8] 張輝,伍豪杰,蔣福林.4045鋁合金熱變形行為及其加工圖[J].湖南大學學報:自然科學版, 2013,40(8): 83-89.

ZHANG Hui, WU Hao-jie, JIANG Fu-lin. Hot deformation behavior and processing map of 4045 aluminum alloy[J]. Journal of Hunan University:Natural Sciences, 2013, 40(8): 83-89.(In Chinese)

[9] SALEHI A R, SERAJZADEH S, YAZDIPOUR N. A study on flow behavior of A-286 superalloy during hot deformation[J]. Materials Chemistry and Physics, 2007, 101(1): 153-157.

[10]SELLARS C M, MCTEGART W J. On the mechanism of hot deformation[J]. Acta Metallurgica, 1966, 14(9): 1136-1138.

[11]詹姆斯·謝弗.工程材料科學與設計[M].2版.余永寧,等譯.北京:機械工業出版社,1995:98-108.

SCHAFFERR J P. The science and design of engineering materials.Irwin[M]. 2nd ed. YU Yong-ning,etal. Translate. Beijing:China Machinepress, 1995:98-108.(In Chinese)

[12]UEKI M, HORIE S, NAKAMURA T. Factors affecting dynamic recrystallization of metals and alloys[J].Materials Science and Technology, 1987, 3(5): 329-337.

[13]WIERZBINSKI S, KORBEL A, JONAS J J. Structural and mechanical aspects of high temperature deformation of polycrystalline nickel[J]. Materials Science and Technology, 1992, 8(2): 153-158.

[14]PRASAD Y V, NIAN R K. Recent advances in the science of mechanical processing [J].Indian J Tech,1990,28:435-451.

Flow Stress Behavior and Processing Maps of Nickel During Hot Deformation

TENG Jie1?, LAI Shi-zhen1, GAO Wen-li1 ?, LIU Xue-sheng2, LIANG Tong-xiang3

(1. College of Materials Science and Engineering, Hunan Univ, Changsha,Hunan 410082, China;2. Jinchuan Group Nickel Alloy Co Ltd, Jinchuan,Gansu 737100, China;3. Institute of Nuclear and New Energy Technology, Tsinghua Univ, Beijing 100084, China)

The hot deformation behavior of pure nickel with coarse, columnar grains at the temperature range of 950~1 150 ℃and the strain rate range of 0.001~10-1was investigated in the Gleeble-3500 system. The results showed that flow stress increased with the increase of strain rate and decreased with the increase of temperature. The relationship between flow stress and strain rate and temperature was represented by the Zener-Hollomon parameter and the apparent activation energy of 312.4 kJ/mol. The optimum processing parameters were obtained by using processing maps based on the dynamic material model and microstructural observation at the deformation temperature of 1 060~1 120 ℃and the strain rate of 0.03~0.2 s-1.

constitutive equation; pure nickel; hot compression; flow stress; processing map

1674-2974(2015)06-0066-07

2014-05-11

國家自然科學基金資助項目(51271076),National Natural Science Foundation of China(51271076)

滕 杰(1978-),男,河南鹿邑人,湖南大學副教授,博士

?通訊聯系人,E-mail:wenligaohd@hnu.edu.cn;tengjie@hnu.edu.cn

TG301

A