惡劣工作環境中移動焊接機器人模塊化密封控制器研究

朱煜鈺,張燕燕

(黃河科技學院,河南 鄭州 450063)

0 前言

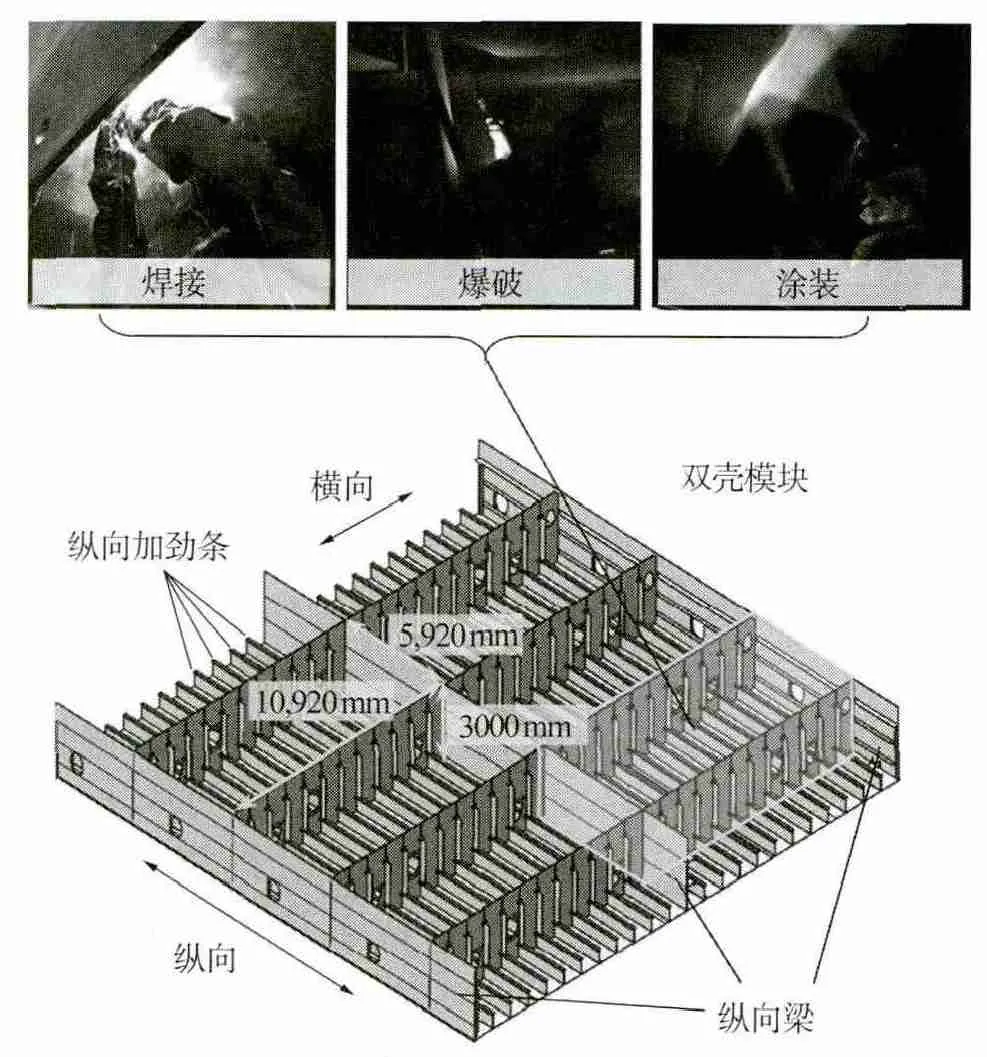

攜帶液體貨物的商業船舶一旦發生泄漏,會導致嚴重的環境污染。因此,造船業采用間隔2~3 m的雙殼結構船體,當外壁發生碰撞時內壁仍然可以防止液體流出。封閉的雙殼船體結構由開放塊和底殼經焊接制造而成,由于封閉框架內有大量的加強筋,大大增加了手工焊接的難度和危險性。為此,韓國國立大學Kim.Jongwon等人研發出了RRX移動焊接機器人[1],成功用于雙殼結構船舶的制造中,其特點是所有控制組件經模塊化處理全部嵌入其密封體中。

弧焊過程中,電流擊穿基材和自耗電極間的電弧,使攜帶電流的電子發生振蕩,進而影響連接機器人和控制器的信號電纜。此外,焊接機器人通常暴露在含有大量金屬粉塵的惡劣環境中完成焊接任務,因此焊接機器人的密封性是至關重要的設計因素。尤其是當移動焊接機器人在有嚴重金屬粉塵、輻射泄漏等極其惡劣的環境中工作時,將散熱電子元件設置在模塊化的密閉控制器內,對于保證正常的工作散熱意義重大[2]。本研究基于有效散熱方法對實際生產企業用移動焊接機器人的模塊化密閉控制器進行了初步的探索研究,提出的密閉容器散熱方法將大大提高不同領域的移動焊接機器人的操作穩定性,尤其適用于嚴重的輻射泄漏等情況(如福島核泄漏)。

1 散熱方案

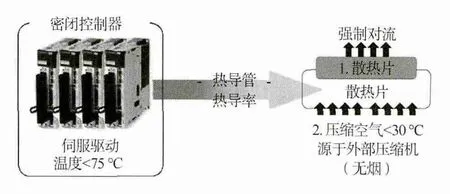

首先對伺服電機驅動模塊向冷卻設備的傳熱進行定義。雙殼船體移動焊接機器人RRX如圖1所示,其核心為12軸AC伺服電機驅動器,其中6個軸用于執行焊接操作,6個軸用于完成移動功能。伺服電機驅動程序分為左邊8軸和右邊4軸,以實現所有電子元件的最優排線布置[3]。由于沒有足夠的空間驅動頂部和底部風扇,也無法實現自然對流冷卻,需開發新的密閉控制器散熱方法,以保證8個驅動模塊的散熱,如圖2、圖3所示。

圖1 雙殼船體移動焊接機器人RRX的工作現場

圖2 雙殼船體結構及其制造

圖3 密閉控制器的散熱策略

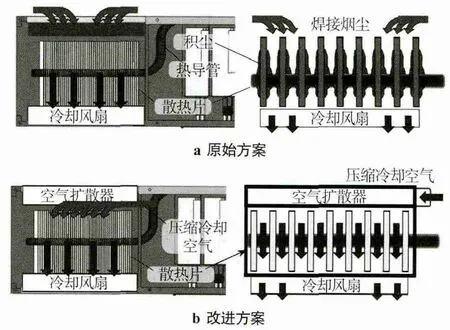

由于空氣循環風扇或冷媒所需空間不足,必須為高密度熱源提供有效的散熱。尤其在焊接車間中,從焊接電弧到機器人本體的熱輻射對傳熱起著重要作用。但是在實驗過程中發現,熱輻射對機器人本體的影響不大,這是因為本體控制器位于焊接機械手的后面,距離電弧較遠。由于焊接工作環境條件惡劣,有必要考慮大氣污染物、煙霧以及焊接過程中產生的氣體對焊接工作的影響。惡劣工作環境中,空氣中含有大量的金屬粉塵,如鐵、鎘、錳、鎳以及直徑小于1 μm粒子等,且會逐漸集聚并粘在一起。因此,如果金屬雜質與電子元件接觸,可能會導致電擊、短路以及鐵水飛濺導致的燒傷等。冷卻散熱片通常由大量銅板等間距組裝而成,并通過增加散熱翅片的面積增加來向周圍環境的傳熱速度。但應當注意的是,暴露于粉塵空氣中的散熱翅片會在短時間內被金屬粉塵覆蓋,如圖4所示,使有效散熱面積逐漸減小,散熱片間的熱傳遞速率也隨之降低。因此,本研究提出為冷卻散熱片連續提供新鮮、相對較冷的壓縮空氣,以保證其在惡劣環境下具有穩定的控制性能。圖4為本研究提出的設計方案,在散熱片上安裝一個空氣擴散器以釋放壓縮冷卻空氣,并在其對面安裝冷卻風扇,以誘導氣流通過散熱片。

圖4 散熱設計方案

針對上述傳熱問題,壓縮冷卻空氣的溫度以及加熱的邊界值是通過伺服電機驅動程序進行設置的,并分別在實驗室受控環境和實際造船廠進行了實驗,來驗證溫度邊界值。將散熱片的橫向組裝間距作為一個設計變量,因為其截面尺寸受控于控制器的截面形狀。

2 實驗研究

2.1 伺服電機控制器

為了確定邊緣溫度值,進行了兩個實驗,測量滿載條件下伺服電動機驅動器釋放的熱量以及沒有任何冷卻條件、恒定溫度下伺服電機的邊界溫度。如前所述,在設計電子原件的布局時,應測量伺服電機工作過程中釋放的熱量,以衡量其所需的散熱性能。一般來說,應等距安裝多個伺服電機驅動器,以提供足夠的氣流。然而,12軸驅動器安裝在一個密封的機身中,其尺寸受到RRX移動平臺總體尺寸的限制,因此沒有足夠的空間用于安裝多個伺服電機。機械結構和散熱條件的限制加大了設計難度。

根據制造商提供的數據,滿載運行時伺服電機的總功率為26.3 W。驅動器的規格如下:最大適用電機容量0.2 kW,單相輸入電源額定電源200 V。為了確定驅動器產生的熱量,進行了驅動器滿載運行熱量測定實驗,實驗裝置如圖5所示。實驗裝置包括向冷卻板注入冷卻水的注射泵,控制器,驅動伺服電機,測量流入溫度T1和流出溫度T0的熱電偶,吸收驅動器熱量的冷卻板,以及日本安川電氣SGDS-02A伺服電機驅動器[4],將其放置在絕緣框中以防止熱量損失。首先,將注射器泵內溫度為T1的冷卻水以20 mL/min的流速注入到安裝于控制器上的冷卻板中。需要注意的是實驗中的溫度是指滿載條件下達到穩定狀態后的溫度。

采用附著在隔熱箱出口處的熱電偶測量吸收熱量后的冷卻水溫度T0。考慮到熱電偶測量具有相應延遲性[5],測得系統達到穩定狀態后的溫度為39℃。因此,滿載條件下,伺服電機控制器的熱量為:

圖5 滿載、隔熱條件下伺服電機熱量測量實驗裝置

此外,又進行了兩個實驗測量完全隔熱狀態、周圍空氣溫度恒定、沒有任何散熱裝置條件下控制器的邊緣溫度特性。按照日本安川電氣公司的要求,周圍空氣溫度應低于550℃。為了測量控制器的邊緣溫度,首先要從圖5所示的實驗裝置中拆除冷卻裝置。伺服電機驅動沒有冷卻設備后,控制器的冷卻板溫度達到105.9℃。

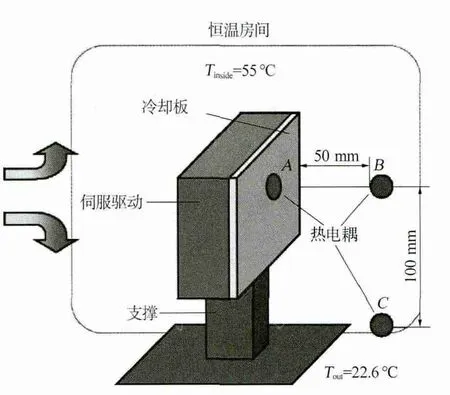

如圖6所示,周圍溫度保持恒定55℃條件下,三個熱電偶分別用于測量點A(冷卻板),點B(水平方向距A點50 mm)以及點C(垂直方向距A點100 mm)的溫度值。如圖7所示,在隔熱狀態下控制器的溫度達到約81℃。隔熱和非隔熱的條件下A點和B點之間的溫度差均約為31.55℃。由此可知,由于外部環境的熱損失,B點溫度低于環境溫度,為22.6℃。據此,假設點A和點B的溫度存在線性關系,那么若保持B點溫度為55℃,A點溫度就會穩定在85℃。因此,設置A點的目標溫度值低于75℃。需要注意的是,保持B點的溫度恒定為55℃非常困難。

2.2 熱管和散熱片模塊

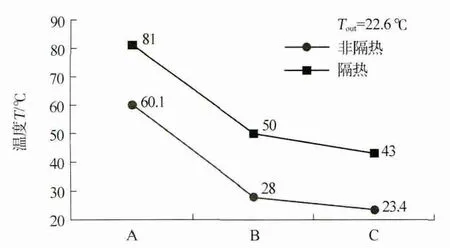

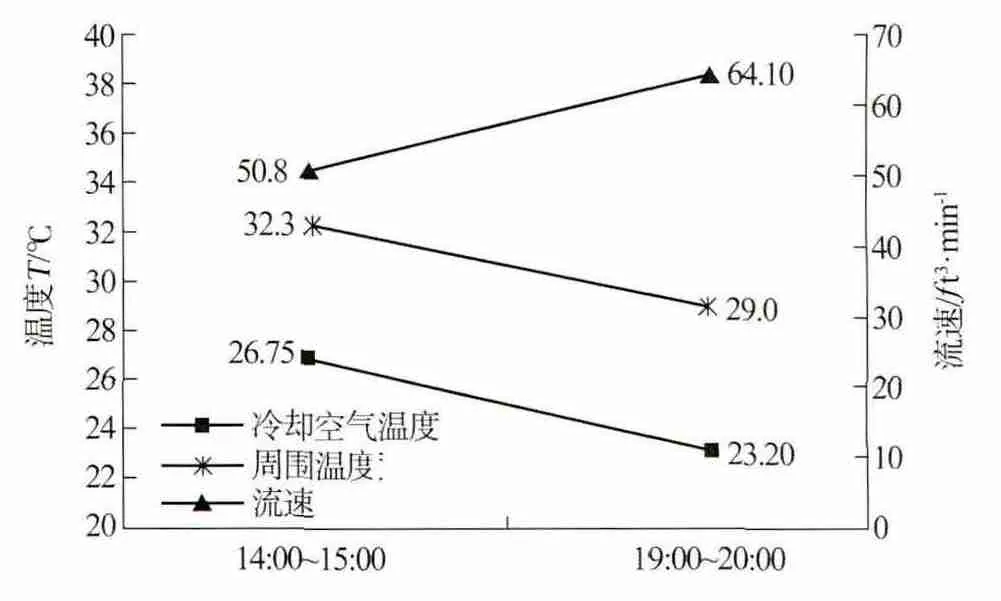

為了檢查熱管和散熱翅片的冷卻性能,分別進行了實驗和模擬研究,測定熱管、冷卻空氣以及外部環境溫度。實驗裝置如圖8a所示,熱管嵌在控制器背面,加熱單元可以連續產生300 W的熱量,多個熱電偶用來測量熱管基礎溫度,冷卻風扇可以通過散熱片誘導氣流。兩個時間段測得的冷卻空氣溫度、流速以及周圍空氣溫度結果如圖9所示。與預期相同,隨著時間的推移,冷卻空氣和周圍空氣的平均溫度逐漸下降。然而,壓縮冷卻空氣的平均流速隨時間的延長增加至64.1 ft3/min,這與工作頻率和環境溫度的降低有關。由此可知,溫度變化受到了冷卻空氣流量的影響。另外,14:00~15:00 表示對于給定的熱傳遞問題的最惡劣條件,因為周圍的冷卻空氣的溫度是一天中的最高值,而冷卻空氣的流動速率最低。此外,盡管14:00~15:00時間段中冷卻空氣的流量最低,但其周圍空氣和冷卻空氣的溫度最高,因此該時間段的傳熱問題最為糟糕。采用圖8a所示實驗裝置評估熱管組件的性能,結果見圖8b。自然對流條件下,當散熱片的寬度為160 mm時,冷卻空氣Tair和基礎溫度Tbase間的溫度差恒定約20.9℃。

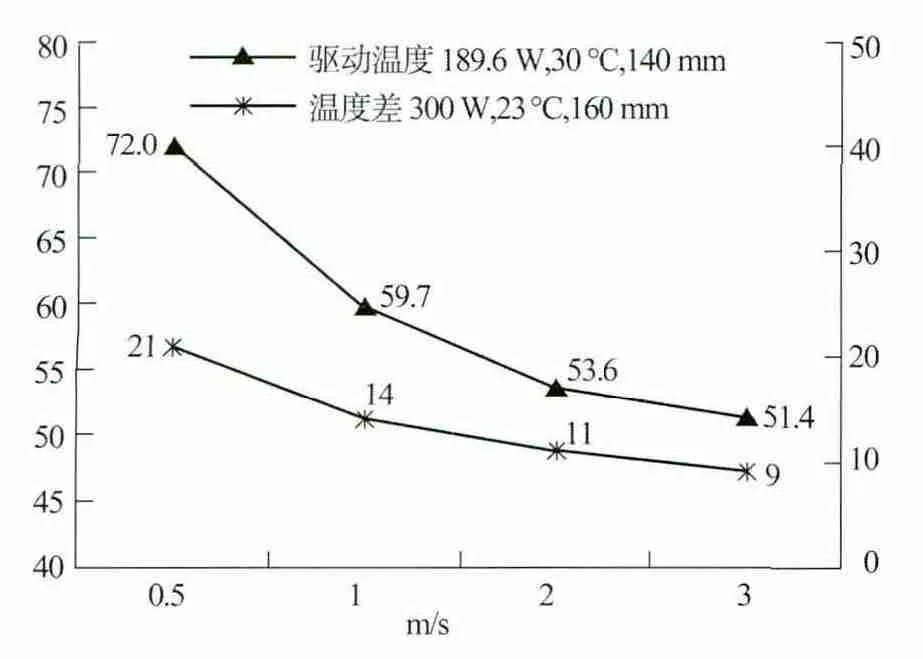

根據上述結果,對對流傳熱系數和控制器的基礎溫度進行模擬計算,結果如圖10所示。為了使實驗條件與現場測試盡可能一致,模擬氣流速度為0.5 m/s,加熱功率0.3 kW,散熱片寬度160 mm,實際加熱功率189.6 W,總傳熱面積0.59 m2,冷卻空氣溫度30℃,對流傳熱系數3.57 W/m2K。最終得到溫度差為21℃,基于上述線性關系假設得到控制器溫度保持在75℃。為了判斷系統散熱能力,需要確定控制器的峰值溫度與測量值之間的差值。通過實驗測得全負載條件下的伺服電機驅動器的實際峰值溫度和熱量值分別為105.9℃和23.7 W。因此得到散熱量為60.7 W。

圖6 滿載、周圍溫度恒定條件下伺服電機熱量測量實驗裝置

圖7 隔熱和非隔熱條件下測得的溫度對比曲線

圖8 熱管實驗裝置a及結果b

圖9 不同時段測得的溫度和流量變化

3 實驗結果及分析

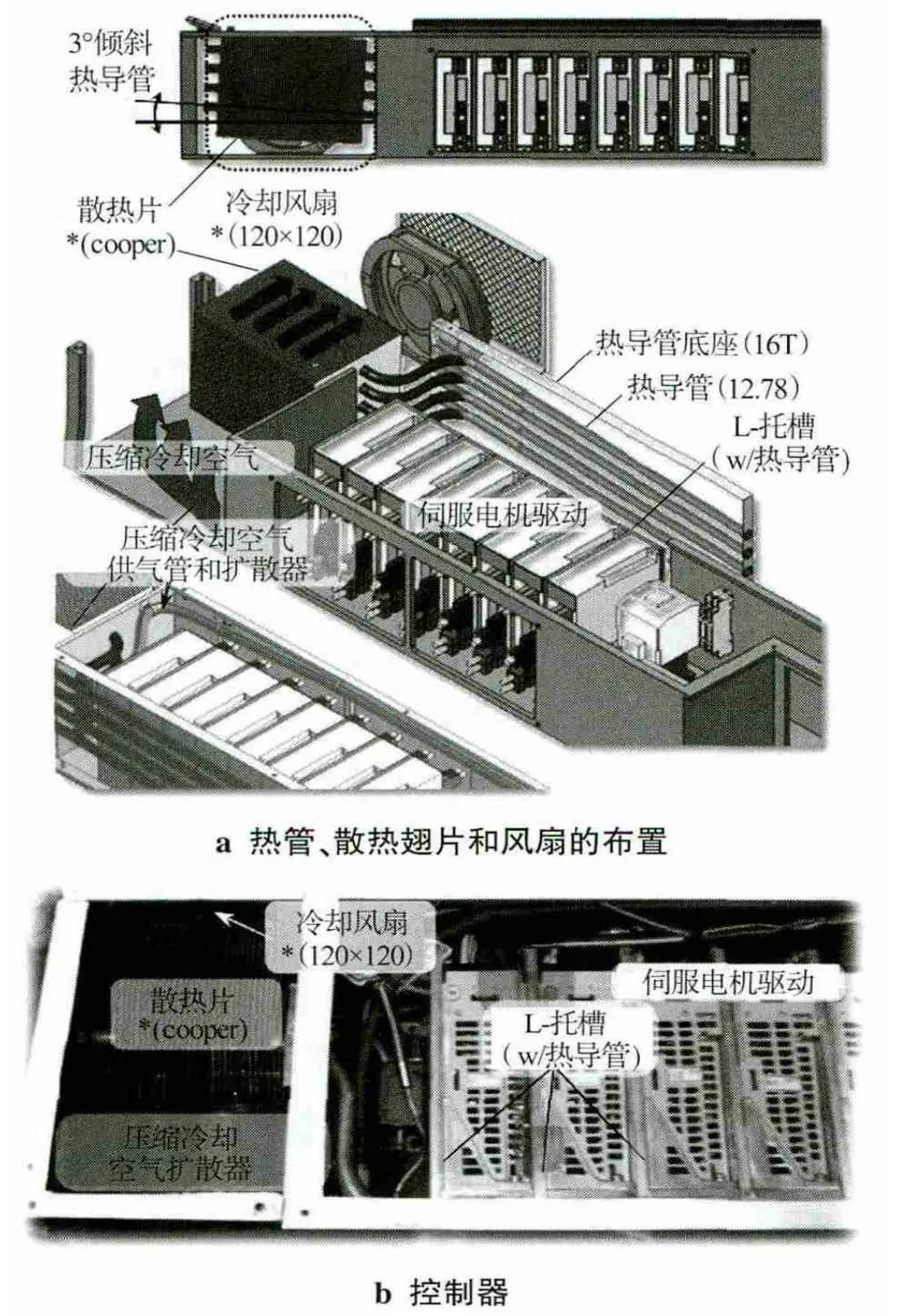

熱管、散熱翅片、空氣擴散器以及模塊化控制器內伺服驅動器的整體結構如圖11所示。L型支架與伺服電機驅動的冷卻板相連,將驅動器釋放的熱量傳送到熱管模塊的底板上,然后利用冷卻風扇通過對流消散作用將熱量傳送至散熱翅片。同時,供給管被安裝在控制器內的擴散器上,為散熱翅片提供新鮮、涼爽的壓縮空氣。擴散器安裝在散熱片的后面,以釋放冷卻空氣。風扇安裝在空氣擴散器的對面,用以誘導氣流通過散熱片。

本研究所用熱管的優勢在于傳遞熱量的效率高。實際上,該類熱管在現代系統中應用廣泛,其功率需求和釋放熱量的增加對制冷系統提出更高的要求。根據傳熱原理,熱管應最少具有3°的傾斜角,以具有更好的冷卻效果。實驗過程也發現,熱管模塊沒有傾斜時工作性能不佳。這是因為散熱片冷接口處的蒸汽冷凝成液體后,無法通過管路或重力作用回到熱管的熱界面。因此設計了傾斜熱管,并根據控制器后壁的總體尺寸,確定熱管的最優傾角為3°。

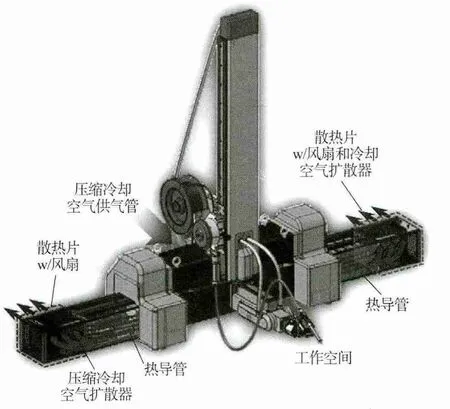

移動焊接機器人RRX的整體布置如圖12所示。伴隨移動機器人中封閉式控制器的發展,RRX在危險環境中工作時,能夠通過嵌入式熱管模塊充分地將驅動器中的熱量傳遞出去。將發達密閉型控制器應用于移動焊接機器人RRX,并進行了雙殼船體焊接現場測試,結果表明,設計的熱管模塊能夠維持控制器的溫度低于75℃。

圖10 控制器溫度的模擬結果

圖11 熱管模塊設計

圖12 移動焊接機器人RRX的整體布置

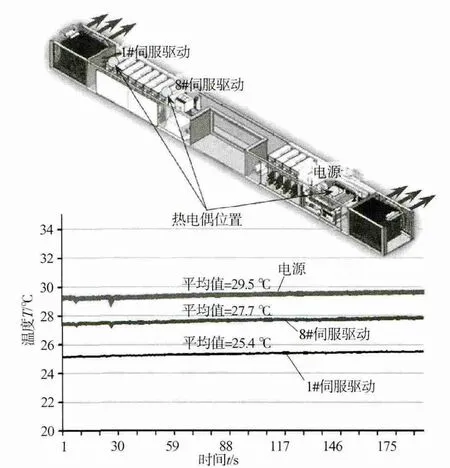

熱電偶記錄和采集到的三個不同位置的溫度變化曲線如圖13所示,這三個位置分別為距離散熱片最近的第一伺服電機驅動器、距離散熱片最遠的第八伺服電機驅動器和電源。在實驗室中進行試驗,經測量,8個伺服電機的平均負荷為65%滿載狀態,周圍空氣溫度為10.8℃。即負載65%條件下,實驗測得值29.5℃與峰值溫度105.9℃間的差值為42.9℃。基于線性假設,最大熱量計算值為123.2W,散熱量計算值為70.4 W。為了對比不同負載條件和冷卻空氣溫度條件下的散熱量,對人工冷卻系統的散熱性能參數進行了統計,見表1。

表1 熱管系統的散熱能力的評估結果

圖13 控制器的冷卻性能現場試驗結果

由實驗數據可知,散熱量相差10.1 W,這可能是環境溫度與冷卻空氣的溫度差異,使散熱片表面溫度梯度以及熱管與周圍環境對流換熱引起的熱損失導致的。本研究的目的不僅是提出新的散熱原理,還要將熱管模塊應用于移動焊接機器人中,但是尚未對詳細的參數識別過程進行研究。經過一個月的現場測試,控制器和散熱片內部未發現諸如焊接煙霧的任何灰塵。

4 結論

本研究為惡劣工作環境中移動焊接機器人的冷卻系統設計了模塊化密封控制器,該密閉容器散熱方法可以確保移動機器人在大量熱量和輻射泄漏環境中仍能繼續穩定工作。將密閉散熱系統用于雙殼船體的焊接過程,測得伺服電機在滿載條件下的實際峰值溫度和熱量分別為105.9℃和23.7 W,并根據實際制造企業的工作環境估算出其散熱量約60.7W。顯然,散熱量隨著周圍環境的變化而變化,因為周圍溫度越低,向周圍環境的對流傳熱效率越高。提出的模塊化密封性控制器將有助于解決不同領域工作的移動焊接機器人的散熱問題。

[1]譚一炯,周方明,王江超,等.焊接機器人技術現狀與發展趨勢[J].電焊機,2006,36(03):6-10.

[2]詹超.船體分段的機器人焊接路徑規劃與離線編程[D].上海:上海交通大學,2012.

[3]趙伯楗,曹凌源,鄭惠錦,等.船舶高效焊接工藝及裝備[J].國防制造技術,2010(03):5-11+4.

[4]毛志偉,葛文韜,張伯奇,等.水下焊接機器人磁塊單元的優化設計[J].電焊機,2012,42(01):1-5.

[5]許偉龍.船體雙殼分段機器人焊接技術研究[D].鎮江:江蘇科技大學,2011.