轉爐煤氣除塵技術比較和新干法除塵技術探析

胡建亮,蓋東興(中冶南方工程技術有限公司,湖北武漢 430223)

轉爐煤氣除塵技術比較和新干法除塵技術探析

胡建亮,蓋東興

(中冶南方工程技術有限公司,湖北武漢430223)

【摘要】轉爐煤氣是高溫高含塵煙氣,不論濕法除塵還是干法除塵都要對其直接噴水降溫,消耗大量冷卻水,同時轉爐煤氣900℃以下顯熱能也白白浪費。介紹了現有轉爐煤氣除塵技術,包括濕法、干法以及半干法除塵技術,比較各自能量消耗。提出轉爐煤氣新干法除塵技術,該技術能顯著減少系統冷卻水消耗,并提高系統蒸汽回收量。

【關鍵詞】轉爐煤氣;能耗;新干法除塵;陶瓷過濾器

A Comparison of Converter Gas Dust Removal Processes and Probe of New Dry Dust Removal Technology

HU Jianliang,GAI Dongxing

(WISDRI Engineering & Research Co., Ltd., Wuhan, Hubei 430223, China)

【Abstract】Converter gas is a flue gas with high dust content and high temperature, which is cooled by direct water spray no matter using wet or dry dust removal methods and consumes large amount of cooling water while the sensible heat of the converter gas under 900℃is wasted. The existing converter gas dust removal techniques, including wet, dry and semi- dry dust removal methods, are introduced and their energy consumption performances are compared. A new dry dust removal technology for converter gas is put forward, which can significantly reduce cooling water consumption and increase steam recovery rate.

【Key words】converter gas; energy consumption; new dry dust removal method; ceramic filter

1 研究背景

轉爐煤氣是高溫高含塵煙氣,煙氣溫度為1500~1600℃,粉塵主要成分為FeO、Fe2O3、CaO和SiO2等,含塵量達80~150 g/m3。由于轉爐煤氣高溫高含塵特點,使得轉爐煤氣的除塵比較困難。轉爐煤氣除塵方式從濕法二文除塵,發展到濕法環縫除塵,再到現在的干法靜電除塵,在除塵效率及耗電耗水上有了逐漸的進步。但目前的干法除塵也有其不足之處。本文介紹了現有除塵技術,比較各種系統的耗電耗水量,并提出了新干法除塵技術概念。新干法除塵技術不僅耗電耗水少,還能回收更多的轉爐煤氣顯熱能,是具有發展前景的一種轉爐煤氣除塵方式。

2 轉爐煤氣除塵方式

轉爐煤氣除塵主要分為干法除塵、半干法除塵和濕法除塵。轉爐煤氣產生后首先進入汽化冷卻煙道,煤氣溫度由1500℃降至900℃,然后再進入煤氣除塵系統。

2.1干法除塵

轉爐煤氣進入蒸發冷卻器,經霧化噴嘴噴出水霧將煤氣直接冷卻到200℃,噴水量根據煤氣放熱量精確控制,所噴出的水霧完全蒸發;噴水降溫的同時對煤氣進行了調質處理,使粉塵的比電阻有利于電除塵器的捕集。蒸發冷卻器可以捕集煤氣中30%左右的粉塵(主要為大顆粒粉塵)。冷卻調質后的煙氣進入靜電除塵器,荷電粉塵在電場力的作用下向集塵極運動并在其上沉積,煤氣含塵量進一步降低。凈化后的煤氣再送往煤氣冷卻器降溫到70℃左右。最后根據煤氣中一氧化碳和氧氣含量決定對其回收或者放散。

2.2半干法除塵

轉爐煤氣進入蒸發冷卻器,蒸發冷卻器霧化噴嘴噴入的水霧完全蒸發,吸收煤氣熱量,煤氣冷卻降溫至200℃,然后送往環縫可調喉口文氏管進行精除塵。在文氏管喉口處噴入的循環水霧化后和煤氣中粉塵充分接觸,粉塵被潤濕,含塵水滴進入脫水器和煤氣分離,煤氣得到進一步除塵。

2.3濕法塔文除塵

轉爐煤氣進入噴淋洗滌塔,噴淋洗滌塔通過噴入大量冷卻水將煤氣溫度降至飽和溫度(約70℃)并捕集煤氣中粗顆粒的粉塵,達到粗除塵的目的。然后轉爐煤氣送往環縫可調喉口文氏管作進一步的精除塵。在文氏管喉口處噴入的循環水霧化后和煤氣中粉塵充分接觸,粉塵被潤濕,含塵水滴進入彎頭脫水器和旋流脫水塔,含塵水滴和煤氣分離,實現進一步除塵。環縫可調喉口文氏管除了起到除塵作用,還兼作調節轉爐爐口微差壓的作用。

2.4濕法二文除塵

轉爐煤氣進入溢流文氏管(一文),在溢流文氏管噴入大量冷卻水使煤氣溫度降至飽和溫度,同時除去煤氣中的粗顆粒的粉塵,再進入重力擋板脫水器脫水。脫水后進入RD矩形文氏管(二文)進行精除塵,含塵水滴在彎頭脫水器、旋流脫水器中和煤氣進行分離,轉爐煤氣實現進一步除塵。

3 除塵方式比較

3.1干法靜電除塵

轉爐煤氣干法靜電除塵有以下缺點:爆炸問題和二次揚塵問題。

轉爐煤氣在靜電除塵器中滿足爆炸的條件:一氧化碳濃度在爆炸范圍內;煤氣溫度為200℃左右,低于一氧化碳在空氣中燃點溫度;靜電除塵器放電過程產生火花。轉爐煤氣在靜電除塵器中存在爆炸危險,因此在靜電除塵器兩端裝有三級卸爆閥,以保證靜電除塵器內壓力的釋放。干法靜電除塵系統對工人的運行操作提出了較高的要求。

轉爐干法靜電除塵器通過機械振打清除積塵板上灰塵。由于有振打,會引起二次揚塵,靜電除塵器出口粉塵濃度只能達到20~30 mg/m3。

3.2濕法除塵

轉爐煤氣濕法除塵主要有以下缺點:耗水耗電量較高,風機故障率較高。

不論是濕法塔文除塵系統還是濕法二文除塵系統,轉爐煤氣降溫均采用噴淋洗滌降溫方式。相對于蒸發冷卻降溫方式,噴淋洗滌降溫方式消耗大量的濁環水,并且需要建立單獨的水處理系統,以對濁環水進行處理回收。濕法塔文除塵系統采用環縫可調喉口文氏管除塵器,用水量較濕法二文除塵系統有所減少。

文氏管除塵器屬于一種高能耗的濕式除塵器。相比靜電除塵器的幾百帕阻力,文氏管除塵器阻力為2~5 kPa,接近靜電除塵器阻力的10倍。濕法二文除塵系統中有兩個文氏管除塵器,濕法塔文除塵系統中只有一個環縫可調喉口文氏管除塵器,系統阻力較濕法二文除塵系統要低。但濕法除塵系統和干法靜電除塵相比,阻力要高很多,系統引風機耗電量也較干法高。

潮濕的粉塵易粘附于風機葉輪,風機葉輪動靜平衡遭到破壞。為避免風機葉輪粘灰,需要定期拆開風機殼體用高壓水沖洗風機葉輪及風機內殼。

3.3半干法除塵

轉爐煤氣半干法除塵是在轉爐煤氣干法和濕法環縫除塵的基礎上產生的,它結合了這兩種除塵方式的特點。轉爐煤氣半干法除塵系統只有一個環縫可調喉口文氏管除塵器,系統阻力和濕法塔文除塵系統相當,高于干法靜電除塵系統,但由于半干法除塵系統采用蒸發冷卻方式對轉爐煤氣降溫,系統耗水量較濕法塔文除塵系統要低。半干法除塵系統和濕法除塵系統一樣,也存在風機葉輪粘灰的問題,因此需要定期清洗葉輪和葉殼灰塵。

3.4綜合比較

干法和半干法除塵采用蒸發冷卻方式,濕法除塵采用噴淋冷卻方式,因此濕法除塵系統除塵降溫耗水量較干法和半干法系統高,另外,濕法除塵系統除了除塵降溫耗水之外,還需要對脫水彎頭、旋風脫水器以及風機葉片等處進行噴水清洗,因此濕法除塵系統總耗水量較干法除塵系統高很多。

相比濕法和半干法除塵,干法靜電除塵不需要獨立的濁水處理系統,節省了占地空間,但干法除塵煤氣冷卻器進口煙氣仍有含塵量(約30 mg/m3),因此煤氣冷卻器旁邊設有蓄水池,煤氣冷卻循環水送往水處理站進行處理并循環使用。

干法除塵煤氣出口溫度70℃,濕法除塵煤氣出口溫度60~65℃,兩者均為飽和狀態。以溫度分別為70℃和65℃的飽和煤氣為例,70℃飽和煤氣比65℃飽和煤氣多帶走水量為93 g/m3,100 t轉爐煤氣流量55047 m3/h,計算得到煤氣多帶走水量為5.1 m3/h。因此,干法除塵補水量略高于濕法除塵。

干法除塵系統阻力約8 kPa,濕法塔文和半干法除塵系統阻力約20 kPa,濕法二文除塵系統阻力約24 kPa。因此,濕法塔文和半干法除塵系統風機耗電量相當,干法除塵系統風機耗電量最少,濕法二文除塵系統風機耗電量最高。

4 轉爐煤氣新干法除塵技術

現有轉爐煤氣除塵方式均沒有實現轉爐煤氣900℃以下溫度顯熱能的回收。轉爐煤氣除塵降溫消耗大量的冷卻水,轉爐煤氣顯熱能也白白浪費,同時冷卻后的水含有大量粉塵,還需要進行水處理。即使干法靜電除塵系統也會產生少量濁環水,需要送往水處理站進行處理回收。

現有轉爐煤氣除塵方式均沒有實現真正的干法除塵,不論是干法靜電除塵還是濕法文氏管除塵,都需要向煤氣中噴入大量水,以抵消煤氣中的大量顯熱。轉爐煤氣高溫除塵技術可以有效解決以上問題。

高溫陶瓷過濾器被認為是最具發展潛力的高溫氣固分離技術。目前已經用于國內外發電和煤化工商業運營項目,其中包括增壓流化床燃煤聯合循環發電和整體煤氣化聯合循環發電項目等。高溫燃氣溫度范圍是540~900℃,燃氣凈化目的是保護燃氣輪機葉片,使進入燃氣輪機的氣體含塵濃度小于20 mg/m3[1]。陶瓷過濾器供貨商有Schumacher、Westinghouse和Pall等公司,國內也有生產陶瓷過濾器的廠商。

高溫陶瓷過濾器最高耐溫可達800~900℃,是普通纖維濾料最高耐溫的3倍。和金屬濾料過濾器相比,高溫陶瓷過濾器具有較好的耐腐蝕性和較高的耐熱性。

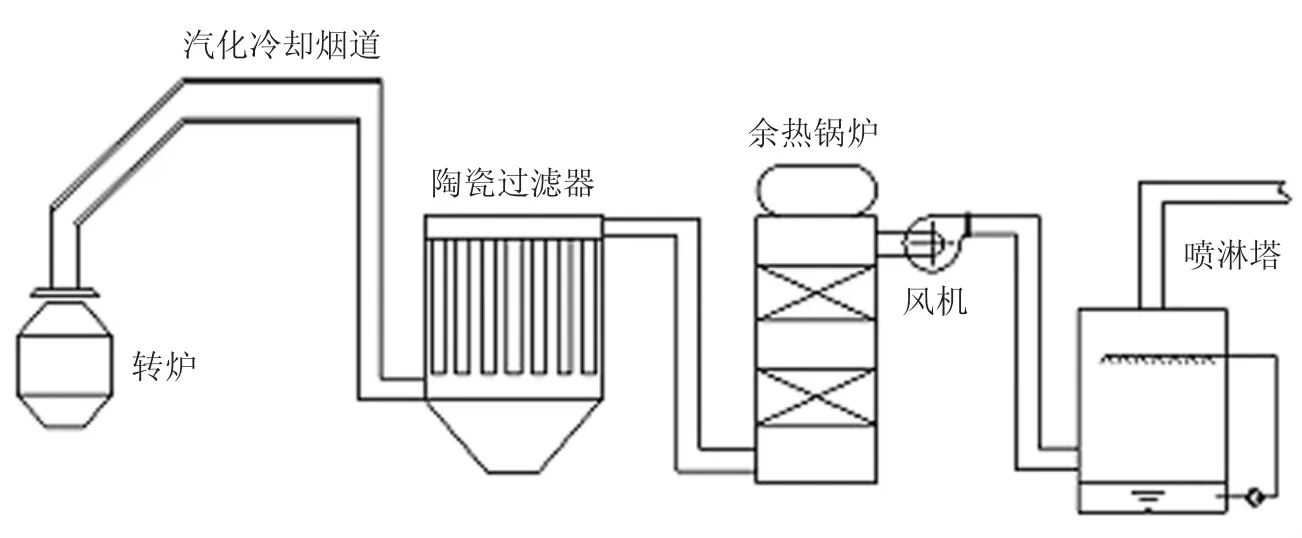

以下為采用高溫陶瓷過濾的一種除塵方式:轉爐煤氣產生后進入汽化冷卻煙道,煤氣溫度由1500℃降至900℃,然后進入高溫陶瓷過濾器中進行除塵,煤氣含塵量由100 g/m3降到20 mg/m3以下,煤氣中帶火星粉塵被除去,凈煤氣已不具備爆炸的條件。900℃煤氣進入余熱鍋爐換熱,溫度降至250℃左右(余熱鍋爐換熱經濟溫度),最后進入噴淋洗滌塔。煤氣進入噴淋冷卻塔時溫度已經較低,因此噴淋洗滌塔中只需噴入少量水,將煤氣溫度降到70℃左右。噴水能除去煤氣中的鹽離子,防止煤氣在管道及設備中結垢結鹽,同時也保證了煤氣管網及煤氣柜的安全。

由于采用間接冷卻方式,轉爐煤氣能夠多產生40%以上的蒸汽,同時含水量較低的轉爐煤氣熱值更高。

圖1 轉爐煤氣新干法除塵技術

5 結束語

介紹了現有轉爐煤氣除塵方式,比較了各種除塵方式的耗水耗電量,分析了各種除塵方式的優點和缺點。提出了一種新干法除塵方式,該除塵方式能夠回收轉爐煤氣900℃以下顯熱,耗水耗電量都少于現有除塵方式,是具有發展前景的一種轉爐煤氣除塵方式。

[參考文獻]

[1]姬忠禮.高溫陶瓷過濾元件的研究進展[J].化工裝備技術,2000,3:1-6.

作者簡介:胡建亮(1985-),男,畢業于同濟大學,碩士研究生學歷,工程師,現從事通風空調及燃氣除塵方面的研究工作。

收稿日期:2014-10-20

【中圖分類號】TQ546.5

【文獻標識碼】B

【文章編號】1006-6764(2015)04-0013-03