鋼桁架自承式樓板施工應用實例

周朝杰,金天紅,倪 超

ZHOU Chaojie,JIN Tianhong,NI Chao

(浙江省一建建設集團有限公司,浙江 杭州310013)

1 工程概況

杭州某商業用房位于錢江新城D09 號地塊,工程總建筑面積約69358 m2(其中地上49500 m2,地下17794 m2),塔樓32 層,總高度為150 m,裙房6層,地下3 層,采用鋼框架-鋼筋混凝土核心筒混合結構,塔樓樓面采用鋼桁架自承式樓板。

2 工藝特點

(1)鋼桁架自承式樓板是將混凝土樓板中的鋼筋與施工模板組合為一體,是鋼結構與鋼筋混凝土相結合的新型樓板形式。

(2)鋼桁架自承式樓板在施工階段能夠承受濕混凝土自重及施工荷載的承重構件,并且該構件在施工階段可作為鋼梁的側向支撐使用。在使用階段,鋼桁架與混凝土共同工作,共同承受使用荷載,從而減少了樓板的厚度,降低了樓面自身重量,可以節約材料,降低成本。

(3)因鋼桁架自承式樓板用鋼板作為永久底模,不需要搭設滿堂架來支撐模板,更沒有后續拆模這一工序,上層結構的施工不需等候混凝土的7 d養護期,可以大大節約時間,加快工期。

3 施工工藝

3.1 施工流程

施工流程如下:施工準備→放線定位→吊運→鋼桁架自承式樓板安裝→邊模板安裝→栓釘焊接→附加鋼筋及管線鋪設→清理→混凝土澆筑。

3.2 操作要點

3.2.1 施工準備

施工前,認真查閱圖紙及相應規范,掌握材料的性能和技術指標及施工工藝,特別是對于特殊部位的處理。

3.2.2 放線定位

放樣作業時需先檢查鋼構件尺寸,避免因鋼構件安裝誤差導致放樣錯誤。邊沿、孔洞、柱角處都要切口,這些工作在地面進行,可以加快安裝速度,保證安裝質量。

建筑平面不規則或變截面梁上的鋼桁架自承式樓板鋪設,以鋼梁中心線進行放線,然后再放出控制線,得出實際要鋪設鋼桁架自承式樓板的面積,再根據鋼桁架自承式樓板的寬度進行排板,之后對鋼桁架自承式樓板進行放樣、切割。

3.2.3 吊運

(1)貨物進場后,將包裝捆輕卸在指定存放場地,同一個區域,相當長度的包裝捆三捆一排整齊排列,底部墊平枕木。有特殊長度的或不同區域的包裝捆單獨吊運,存放時需注意區別標志。

(2)吊裝前,應按照貨運清單編號明確包裝捆所在區域,若并排三捆長度相當,并在同一區域的,則采用三捆型高空吊架;若長度特殊不能三捆同時起吊的或不在同一區域的單捆模板,則采用單捆型高空吊架吊運。車輛進入塔吊吊運半徑后,可直接從車上起吊,也可將包裝捆卸在場地枕木上再起吊。

(3)鋼桁架自承式樓板一般不超過12 m,每延米重量約為7~10 kg,單捆包裝一般可包裝12~14塊模板。吊裝時需要根據具體的吊裝數量,合理使用塔吊。

(4)吊運時,先將高空吊架兩端的M 型構件(槽鋼件)插入三列包裝捆之間,然后將縱向角鋼與兩端M 型構件通過螺栓連接固定,再插入兩端上下各兩根鋼管,擰緊銷栓。待以上步驟都完成并檢查無誤后,將吊索與吊架四角的吊耳鎖扣牢固,檢查吊索之間的夾角應介于60°~120°之間。

(5)板材在地面配料后,分別吊入每一施工節間。當包裝捆放置在設定位置后,卸下吊架,并及時將鋼管回插到吊架上,鎖扣牢固,將吊架吊運回地面。

(6)吊運時應注意塔吊吊臂轉動或升降速度不能過快,構件接近鋼梁上空時應緩慢下降。且注意吊運半徑內禁止人員穿行,以免發生危險。

3.2.4 鋼桁架自承式樓板安裝

鋼桁架自承式樓板鋪設前需確認鋼結構已完成校正、焊接、檢驗后方可施工。一節柱的鋼桁架自承式樓板先安裝最上層,再安裝下層,安裝好的上層鋼板可有效阻擋高空墜物,保證人員在下層施工時安全。

鋼桁架自承式樓板鋪設時先進行固定,方法是端部與鋼梁翼緣用點焊固定,間距為200 mm,或鋼板的每個肋部,模板縱向與梁連接時用挑焊固定,間距450~600 mm,相鄰兩塊模板搭接同樣用挑焊固定,以防止因風吹移動。

鋼桁架自承式樓板順肋方向鋪設跨度大于3 m時,在混凝土澆筑過程中由于施工荷載的增加,同時混凝土的強度沒有達到要求,所以會產生鋼桁架模板下撓現象,影響工程質量,因此應在中間設置支撐。

鋪設時以鋼桁架自承式樓板母扣為基準起始邊,本著先里后外(先鋪通主要的輻射道路)的原則依次進行鋪設。鋪設時每片樓層板寬以有效寬度定位,并以片為單位,邊鋪設邊定位。

3.2.5 邊模板安裝

(1)根據邊模板規格,施工前必須仔細閱讀圖紙,選準邊模板型號,確定邊模板搭接長度。

(2)安裝時,將邊模板緊貼鋼梁面。邊模板與鋼梁表面每隔300 mm 間距點焊25 mm 長、2 mm 高的焊縫。安裝鋼桁架模板前,必須檢查所有邊模是否已經按施工圖要求安裝完畢,方可進行該區域鋼桁架模板安裝。

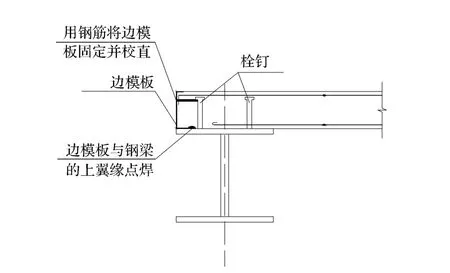

(3)邊模板是阻止混凝土滲漏的關鍵部件,封堵方法見圖1。

圖1 邊模封堵

3.2.6 栓釘焊接

為了使梁與組合樓板能有效地協同工作,設置了抗剪連接栓釘,使栓釘桿承受鋼構件與混凝土之間的剪力,實現鋼-混凝土的抗剪連接。鋼梁的栓釘直接焊在鋼梁頂面上,稱為非穿透焊;其他部位鋼梁與栓釘中間夾有壓型鋼板,稱為穿透焊。栓釘焊接施工前應進行焊接工藝評定,其結果符合設計要求和國家現行有關標準的規定。

3.2.7 附加鋼筋工程及管線鋪設

做好預埋件的軸線放樣工作,并按圖紙要求預埋好預埋件,采用電弧焊接;穿過樓飯的水管和暖氣管等的套管、吊頂棚用的鋼絲和懸吊電線用的螺栓等都應事先固定在鋼桁架自承式樓板上或埋在槽內,避免鋼桁架自承式樓板的變形,影響外觀或導致漏漿。

3.2.8 清理

澆混凝土前,必須把樓承板上雜物、灰塵、油脂等其他妨礙混凝土附著的物質清除干凈,以確保混凝土施工質量。

3.2.9 混凝土澆筑

所用混凝土內不得含氯鹽等添加劑,混凝土的澆搗及施工縫設置應符合混凝土結構工程施工及驗收規范。

澆混凝土時,應避免混凝土堆積過高,以及傾倒混凝土所造成的對樓承板的沖擊,盡量在鋼梁處傾倒并立即向四周攤開。樓承板面上人及小車走動較頻繁區域應鋪設墊板,以免樓承板損壞或變形,從而降低樓承板的承載能力。如遇封口板阻礙,用乙炔把封口板切除一小塊即可,不要損壞樓承板。

混凝土澆筑完成后,除非樓承板底部被充分支撐,否則在未達到混凝土75%設計抗壓強度前,不得在樓面上附加任何其他荷載。

4 效益分析

4.1 施工速度快

鋼桁架自承式樓板直接支承在鋼梁或混凝土梁上,本身既是混凝土樓板的受力鋼筋,也是施工腳手架,更是混凝土樓板的模板,節省了搭設腳手架和支模板的時間。

鋼桁架自承式樓板實現了在工廠鋼筋下料、定位成型和定尺,鋼筋廢料少,有利于環保,樓板的施工現場只需布置橫向分布筋和連接筋,鋼筋綁扎工作量可減少60%~70%,從而提高整體施工速度。

鋼桁架自承式樓板直接支承在樓層梁上,其桁架合理的受力模式,為多工種作業提供了寬敞的安全工作平臺,澆筑混凝土及其他工種均可多層立體施工,樓板可多層同時澆筑,充分發揮商品混凝土的優勢,大大縮短了工期,尤其對規模較大的高層、超高層建筑具有明顯的工期優勢。

4.2 受力性能好

混凝土樓板的自重完全由鋼筋承受,不在混凝土內產生拉應力,使用階段負彎矩區和正彎矩區混凝土拉應力顯著降低,裂縫寬度減小,鍍鋅鋼板的存在避免了樓板下面的暴露裂縫,改善了樓板的使用性能和耐久性。

采用鋼桁架自承式樓板后可根據需要將樓板設計成雙向板,等同于傳統的現澆鋼筋混凝土雙向配筋樓板,而壓型鋼板組合樓板是難以實現雙向板的,采用雙向板不僅減小樓板結構層厚度、降低結構自重,增大跨度和開間,而且更加經濟合理。

鋼桁架自承式樓板采用鍍鋅鋼板,具有防腐蝕功能,但在使用階段不考慮鍍鋅鋼板的作用,無須防腐處理。相對于壓型鋼板組合樓板,鋼桁架樓層板具有更優越的防腐蝕性能。

樓板整體剛度大,振動小,隔聲性能好,樓板下表面平整,易于建筑裝修。鋼桁架自承式樓板樓板的施工撓度小于傳統壓型鋼板樓板的撓度。

4.3 樓板施工質量高

樓板受力鋼筋是在工廠下料加工,材料質量容易保證,受力鋼筋自動機械化加工和焊接定位,間距排列均勻,上下層鋼筋位置固定準確,鋼筋不會在澆筑混凝土過程中移位,上下層鋼筋混凝土保護層厚度能保證符合設計要求,從而有效地解決了混凝土漏漿現象的發生。

鋼桁架自承式樓板重量輕,搬運、堆放及安裝都非常方便,不僅節省了大量勞動力,改善了工人施工條件,提高了工程質量,實現文明施工。

4.4 經濟性好

鋼桁架自承式樓板下表面平整美觀,無需型壓板肋和波紋,鍍鋅板展開面積利用率達到96%,厚度僅需0.5 mm。與厚度為0.8~1.2 mm 的普通壓型鋼板相比,改變了壓型鋼板的用途,僅作為樓板施工階段的摸板,減少了鋼板厚度和鍍鋅層厚度,單位面積樓板鋼板用量少,降低了成本,具有更好的經濟性。

鋼桁架自承式樓板的樓板比使用普通壓型鋼板的混凝土樓板總厚度可減少30~50 mm,在相同凈空要求的情況下,建筑層高可降低30~50 mm。對高層建筑與抗震設防區的建筑更有明顯的節省投資優勢。

鍍鋅鋼板僅0.5 mm 厚,現場栓釘穿透焊接耗電量大量減少,減小現場對電的需求,節省能源。樓板混凝土施工完畢并達到設計強度后,鍍鋅鋼板可拆除回收利用,不僅可滿足結構樓板底面觀感的需要,又有利于環保。

5 結 語

該工程樓面通過采用鋼桁架自承式樓板,縮短了施工進度,提高了工程質量,工程主體完工后,經評定獲得了杭州市“西湖杯”結構優質獎,并獲得了業主的好評。