造型材料性能對鑄件質量的影響及其控制

楊 磊

(共享鑄鋼有限公司,寧夏銀川 750021)

從廣義上來說,造型材料是制造鑄型用的各種材料的統稱。在砂型鑄造中指制造鑄型(芯)用的材料,其中包括型砂、涂料、有機或無機粘結劑和其他附加物等。

造型材料在鑄造生產中占有非常重要的地位,其質量好壞直接影響鑄件的質量,同時還會間接影響到生產效率及生產成本。所以,對于一個鑄造企業來說,要想穩定控制鑄件質量,提高效率,降低成本,造型材料的質量控制至關重要。了解各種造型材料的性能參數及對鑄件質量的影響,是控制原輔材料質量及改進鑄件質量的前提。由于造型材料種類繁多,不同鑄造廠根據不同鑄造方式其特點各有不同,在這里不做一一介紹。本文結合我們在鑄鋼件生產中常用的幾種重要造型材料進行一些討論,希望能起到一些借鑒作用。

1 型砂

型砂一般由鑄造用原砂、再生舊砂、型砂粘結劑和附加物等造型材料按一定的比例混合而成。原砂主要包括硅砂和特種砂(石灰石砂,鋯英石砂,鎂砂,橄欖石砂,鉻鐵礦砂,鈦鐵礦砂,剛玉砂等)。目前應用比較廣泛的兩種原砂包括鉻鐵礦砂及硅砂。

1.1 原砂

鑄造用硅砂一般以SiO2含量作為主要的驗收依據。實際生產中,硅砂作為背砂使用時對原砂的耐火度要求不高,此時原砂的SiO2≥93%。但在薄壁小件生產中,一般使用硅砂作面砂,為確保面砂耐火度,需選擇SiO2≥96%的高質量原砂。其余質量參數指標包括含水量,含泥量,灼減量,酸耗值,粒度(三篩/四篩組成),微粒(大于140 目)含量,角形系數等,均需要根據企業的生產規模、生產特點、生產成本及生產鑄件的質量要求等,參照GB/T9442—1998《鑄造用硅砂》國家標準規定,選擇適合的參數標準。

鑄造用鉻鐵礦砂一般以Cr2O3和SiO2含量作為主要的驗收依據。原砂的Cr2O3≥45%,SiO2≤1.0%。其余質量參數指標包括Fe2O3含量,CaO 含量,含水量,含泥量,灼減量,酸耗值,粒度(三篩組成),微粒(大于140 目)含量等,也需要根據企業的生產規模、生產特點、生產成本及生產鑄件的質量要求等,參照JB/T6984—1993《鑄造用鉻鐵礦砂》機械行業標準規定,選擇適合的參數標準。

其中原砂的粒度(三篩/四篩組成)應該根據使用的樹脂及固化劑類型進行綜合考慮,選擇更為合理的粒度配比。

1.2 再生砂

造型是鑄造生產過程中最重要的環節之一,與鑄件質量息息相關,而型砂更是造型過程中最重要原材料。實際生產中,考慮到成本問題,大多數鑄造廠在造型過程中均使用再生砂,同時配以一定比例的合格原砂(原砂加入量一般至少要大于15%),以此得到滿足質量要求的型砂。

再生砂的性能指標同樣與鑄件質量有直接關系。如果造型時將鉻鐵礦砂與硅砂混用,再生過程要對兩者進行磁選分離,分離后再生鉻鐵礦砂中的SiO2含量指標非常重要,同時灼減量和微粉含量指標也會直接影響到鑄件產品質量。

灼減量是對舊砂中殘存的粘結劑膜等有機物的度量[1]。灼減量與發氣量呈直線關系,過高的灼減量會增加型砂的發氣量,一般來說,灼減量超過3%就會導致鑄件表面產生氣孔等缺陷。所以在鑄造生產過程中要嚴格控制再生砂灼減量。

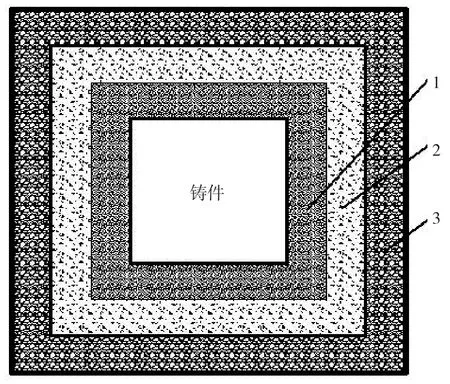

實際生產中,主要通過砂處理系統,使用熱法再生及機械再生等方法來降低灼減量,同時采用補加新砂,向鑄型中填充廢砂塊、降低砂鐵比,在確保使用強度的基礎上盡量降低粘結劑加入量等手段降低灼燒減量。如圖1 所示為造型過程中鑄件不同吃砂量部位的型砂灼減量結果,其中潰散層及吃砂量需要根據型砂類型及澆注溫度等綜合因素進行判斷。

圖1 鑄件不同吃砂量部位的型砂灼減量

微粉含量指140 目以下的型砂顆粒含量的總和。微粉含量高,不僅會增加樹脂固化劑的加入量,同時會導致型砂的硬化性差、透氣性差、強度低等問題,同時會給鑄件帶來粘砂、氣孔、沖砂、夾渣等缺陷,因此一般要求控制微粉含量<1%。

微粉含量主要利用砂處理系統的除塵功能及定期補充新砂進行控制。通過定期的檢測監控微粉含量的變化情況,相應地調整除塵風量及加入新砂,確保微粉含量符合要求。

2 型砂粘結劑

根據不同的生產條件及生產工藝,粘結劑的種類也分為多種,包括粘土、水玻璃、水泥、油、樹脂等。使用樹脂做為粘結劑時,由于鑄鋼件澆注溫度高,應盡量選用低氮或無氮樹脂,避免澆注過程中發生化學反應,產生氮氣進入型腔形成氣孔缺陷[2]。

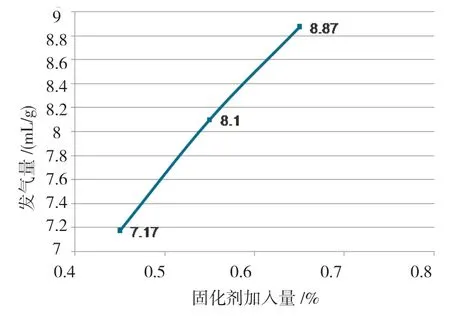

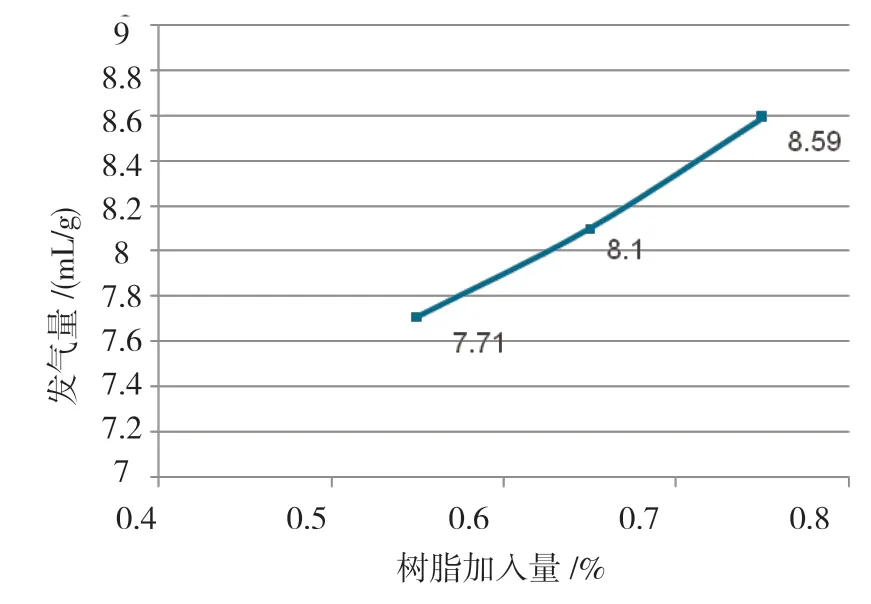

在一定范圍內,型砂的強度隨著樹脂加入量的增加而提高,同時鑄型的發氣量隨著樹脂及固化劑加入量的增加而提高[3],如圖2、3 所示,因此要根據實際使用情況合理地選擇型砂強度。實際生產中,鉻鐵礦砂的終強度>4.5 MPa,硅砂的終強度>2 MPa,樹脂的加入量控制在0.9%~1.2%,固化劑的加入量控制在樹脂加入量的30%~50%之間,即可滿足使用要求。

圖2 固化劑加入量與發氣量的關系

圖3 樹脂加入量與發氣量的關系

3 涂料

涂料主要由耐火骨料、載體、懸浮劑、粘結劑和添加劑等組成。其中耐火骨料為涂料的主要成分,根據涂料具體的使用環境,綜合考慮耐火骨料的耐火度、高溫穩定性、導熱性、發氣量等因素,選擇合適的耐火骨料,提高鑄件質量。

涂料的物理性能參數包括密度、固體含量、成分、懸浮性、條件粘度等,工藝性能參數包括滲透性、流平性、涂刷性、不流淌性等,工作性能參數包括波美度、涂層的耐磨性、涂層厚度、發氣性、涂層烘干抗裂性、高溫熱爆抗裂性、抗粘砂性等。密度的大小反映涂料含固量的高低,對涂料的工藝性能和工作性能都有很大的影響。密度太小,涂料中耐火粉料含量不足,涂料抗流淌性差,不易涂掛和形成所需的涂層厚度,起不到保護支撐和隔離的作用,烘干時涂層收縮大容易開裂。而密度太大,則條件粘度就越大,滲入砂型就越淺,同時涂掛后的涂層厚、流平性差,導致涂料堆積,烘干時涂層內外受熱不均勻容易開裂。目前行業上涂料密度一般控制在1.6~2.2 g/cm3。

波美度直接反映涂料的可刷涂性,由于波美度檢測手段簡單,可在每天使用前進行測量,同時使用專用的涂料攪拌桶進行定時攪拌,防止耐火骨料發生沉淀影響涂料的使用性能。

特別注明,由于樹脂砂起模時型砂還未達到終強度,同時型砂硬化過程中,樹脂固化劑發生反應,在這個過程中會產生水分,如不能及時釋放,會影響砂型的整體強度,進而影響鑄件質量,導致粘砂或沖砂,所以砂型芯起模后,不可馬上刷涂,應放置幾個小時(在北方夏季2~3 h,冬季5~6 h),待砂型完全硬化及水分釋放后方可進行施涂,方能達到最佳施涂效果,提高鑄件質量。

4 結論

型砂質量受原砂、再生砂及型砂粘結劑的影響,要想得到好的型砂質量,取決于各因素關鍵參數的控制,其中灼減量過高,會導致鑄件產生氣孔缺陷,要嚴格控制型砂的灼減量指標。

型砂粘結劑的加入量對型砂質量影響很大,加入量過高,不僅會導致成本浪費,灼減量增加,同時也會增加鑄型的發氣量,會導致鑄件產生氣孔等缺陷,要綜合考慮,并選擇合理的加入量。

涂料的質量與鑄件質量關系密切,會影響鑄件的粘砂及夾雜缺陷等,密度、涂層厚度、波美度參數控制是生產過程中確保涂料質量的重要指標。

鑄造過程是特別復雜的制造過程,過程操作影響因素較多,分析鑄件缺陷的同時,需要綜合考慮各方面因素,才能為鑄造生產中的質量改進提供有利的依據。

[1]胡彭生.型砂[M].上海:上海科技出版社,1984.

[2]于洪巖,周俊珍.呋喃樹脂自硬砂生產大型鑄鋼件工藝控制要點[J].鑄造設備與工藝.2011(3):22-24.

[3]涂建平.再生砂對呋喃樹脂自硬砂工藝性能的影響及其控制[J].鑄造工程,2012(3):8-10.

[4]張才元.對覆膜砂主要原材料性能的研究分析[J].中國鑄造裝備與技術,1996(5).

[5]陳赟,施郭健.KW靜壓造型線型砂性能控制[J].中國鑄造裝備與技術,2002(3).