Servo Guide 在節拍優化上的應用

曹正捷

(上海通用汽車有限公司,上海 201206)

現代化汽車生產要求動力總成機加工生產線具有高柔性、大批量、高速高精度等特點,對生產線使用的CNC 設備的性能提出了極高要求。

CNC 設備的加工節拍分為上下料時間、輔助時間和加工時間3 個部分。其中輔助時間與加工時間占據了整個加工節拍的大部分。

加工時間由機床性能與工藝需求共同決定,可以通過計算切削參數得到理論的切削時間。輔助時間是加工過程中的非切削時間,包括快速移動定位、主軸加減速、換刀、上下料、輔助功能等待等動作花費的時間。

實際生產中,隨著設備長時間滿負荷運轉,部件老化磨損,會發生節拍延長導致生產任務無法完成的情況。由于CNC 加工有很多重復動作,一個輔助動作時間延長幾十毫秒就可能對循環時間造成幾秒鐘的影響。因此有了能夠微觀、精密分析加工節拍的需求。

1 Servo Guide 軟件介紹

Servo Guide 是FANUC 公司為旗下數控系統開發的運行于Windows 系統下的伺服調整工具。主要功能:(1)參數的變更和管理;(2)數據測量及分析;(3)用于調整的測試程序編程;(4)支持自動調整功能。

Servo Guide 軟件支持的數控系統如表1 所示:

表1

NC 與PC 通過Ethernet(NC 需要有以太網功能,無以太網功能需要PCMCIA-LAN 卡)或者HSSB 光纜連接,也可以安裝在Panel i 中通過HSSB 連接。

需要注意的是,雖然Servo Guide 具有參數與加工程序的管理與傳送功能,但是其功能主要用于伺服調整與測量,不能將它作為數據傳輸的工具。不能有兩臺電腦同時連接到以太NC,以免產生誤動作。

由于使用Servo Guide 可以在PC 側進行參數修改,使用前要備份系統,以免操作失誤導致系統無法正常運行。

使用Servo Guide 進行節拍優化是利用該軟件的伺服數據測量功能采集加工循環中的特定數據進行分析的擴展應用。

2 節拍優化應用設備

本文調試的對象設備因產品變化需進行改造。新產品相比之前的產品加工內容增加,切削時間變長,節拍超出了允許值,經過使用組合刀有效控制了加工時間的增長,但還是超出規定節拍,需要在輔助時間中優化。

對象設備是一臺臥式加工中心,采用FANUC 31i Model A 系統,雙通道7 根伺服軸,通道1 中為加工倉內的4 根軸,全閉環控制,通道2 控制刀庫,刀庫為鏈式固定刀位刀庫,換刀臂換刀,3 個伺服軸分別為刀鏈軸、換刀臂軸和斷刀檢測軸,半閉環控制;理論刀到刀換刀時間1.8 s;主軸使用內藏式電主軸,有高低速繞組,最高轉速15000 r/min;幾何軸快速移動速度90000 mm/min,轉臺最快速度4500 °/min。

3 采樣設置

輔助時間的組成有換刀時間、快速移動定位時間和主軸加減速時間。其中換刀時間包括刀庫門開門時間、刀鏈軸準備時間和換刀臂動作時間;快速移動定位時間與機床最大速度、加速度和在位寬度等參數有關;主軸加減速時間與主軸的加速度參數和主軸繞組切換邏輯與繞組切換接觸器性能有關。因此,使用Servo Guide 的數據測量功能輔助節拍分析時,采樣數據應選取與上述相關的采樣。

采樣參數設置界面如圖1 所示。

Servo Guide 可同時繪制8 個通道的數據曲線。采樣通道可設定8 個,其中在PMC 信號通道中可采樣多個PMC 信號。對于伺服數據,一個采樣項占據一個通道。一個帶雙軸的伺服放大器中一個軸最多可以取樣4 個項目。

除了通道采樣項的設定,采樣前還需要分別為伺服、主軸和PMC 設定采樣周期和總采樣點數。采樣周期與采樣點數決定了整個采樣時間。

采樣觸發器可以使用NC 程序順序號、伺服或主軸報警和PMC 信號。

在節拍分析采樣中,觸發器使用PMC 信號G7.2;所有數據采樣周期為10 ms;采樣點數21000 點。采樣的數據見表2 所示。

表2

“軸”列中X、Y、Z 軸為基本幾何軸、TLB 為斷刀檢測軸、B 軸為轉臺軸、S 為主軸、PMC 為PMC 信號通道。

“數據項”列中SPEED 表示速度反饋,數據來自電機編碼器;POSF 表示位置反饋。PMC 取信號R2000.6,這個信號是M06 代碼譯碼后的PMC 信號在整個換刀過程中此信號一直為On。

基本幾何軸采樣速度反饋是因為它可以映軸的運動狀態分辨出異常等待和多余動作,且可以分辨軸運動是快速移動還是切削進給。轉臺軸采樣位置反饋是因為在動力總成機加工中轉臺只起到翻轉定位作用,極少參與插補,其角度可在分析時定位NC 程序位置,還可以通過從轉臺定位完成到下一步動作開始的時間間隔判斷轉臺抱閘的執行時間。

采樣主軸轉速,是為了測量主軸加速與定向所用時間,和主軸繞組切換延遲時間。

4 分析方法

4.1 幾種典型工藝的數據曲線

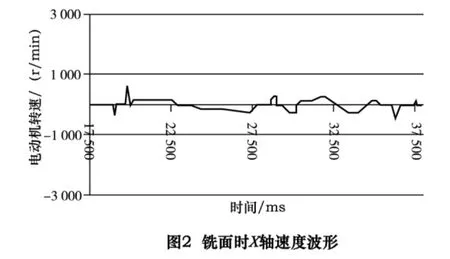

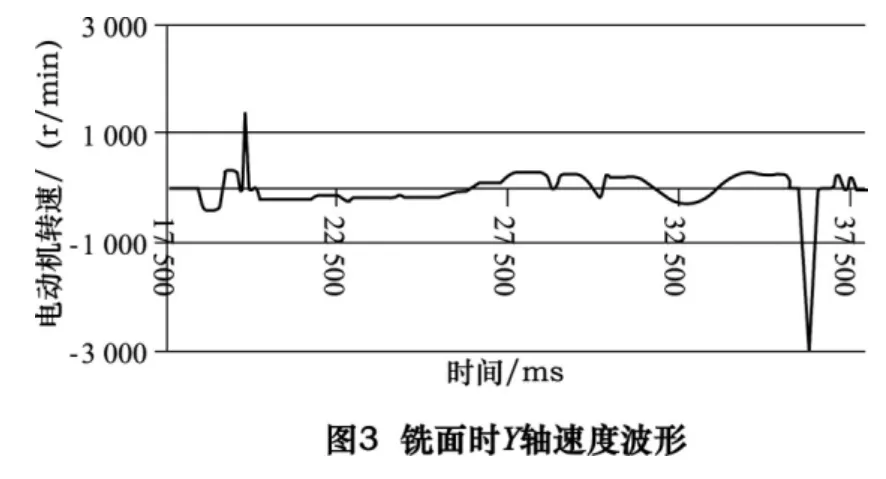

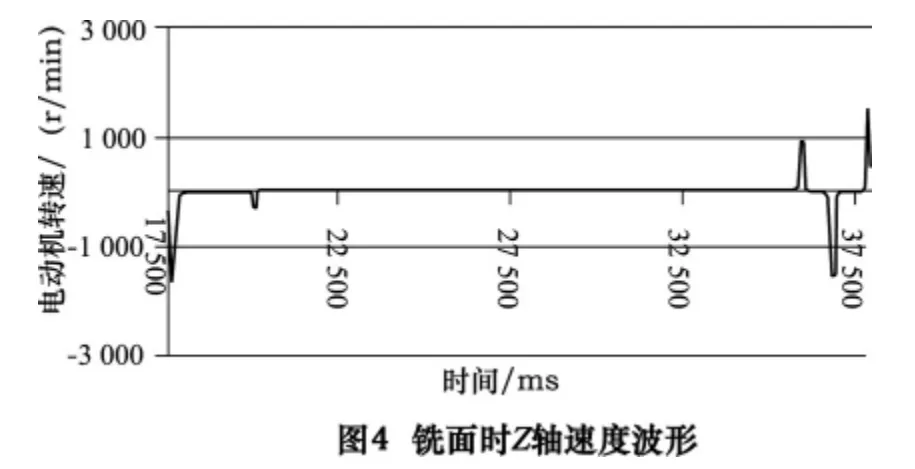

銑面時的軸速度波形如圖2、3、4 所示。銑面工藝中,切削前X、Y、Z 軸快速移動至起刀點,隨后刀具沿著Z 軸負方向按工進速度切入工件,之后Z 軸位置幾乎不變,X、Y 軸插補運動。完成后Z 軸退出,X、Y 軸再調整位置。

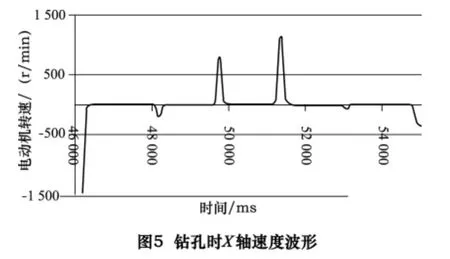

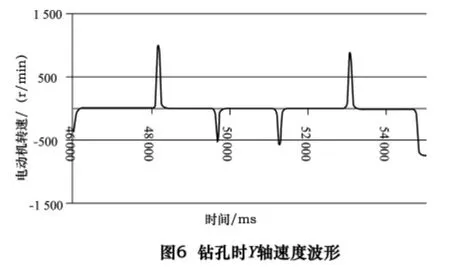

鉆孔時的波形如圖5、6、7 所示。鉆孔工藝中X、Y軸快速定位至鉆孔位置,Z 軸快速移動接近工件,以切削進給速度完成鉆削后快速退出工件范圍。隨后以同樣流程完成其他孔的鉆削。

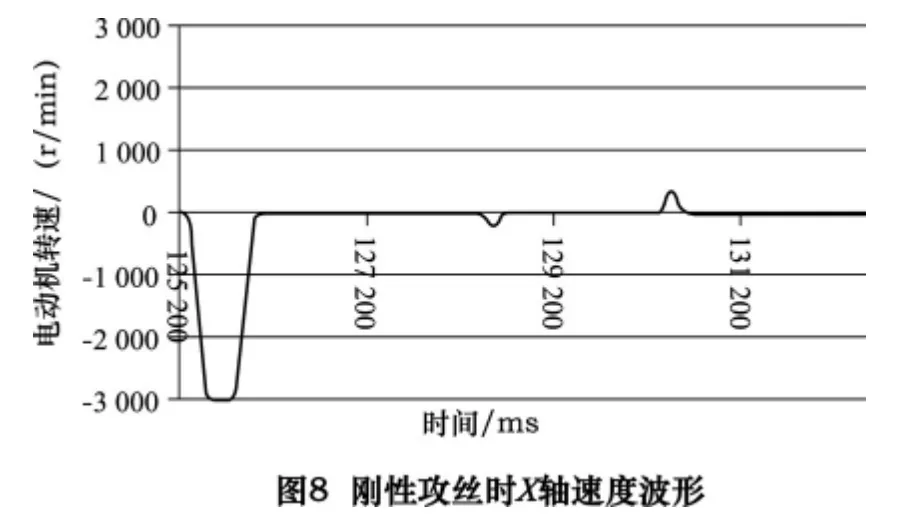

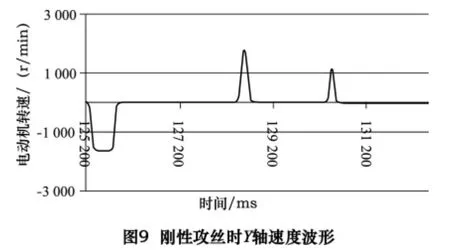

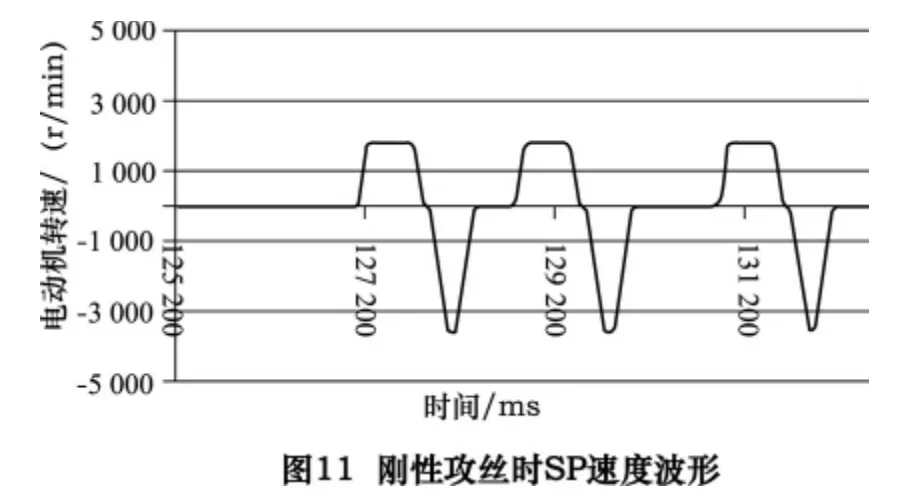

剛性攻絲時的波形如圖8、9、10、11 所示。剛性攻絲時X、Y 軸波形與鉆孔相似,主軸轉速與Z 軸進給速度同步控制,回退時速度、加速度≥攻入時。在設備配置時通過提高剛性攻絲回退速度倍率可以提高剛性攻絲的速度。

4.2 主軸加減速的數據曲線

帶有高低速繞組的內藏式電主軸具有加速快,功率高,轉速范圍大的優點。繞組切換由PMC 控制動力線上的接觸器完成,控制邏輯和接觸器性能對主軸加速有很大影響。

示例的切換邏輯為:主軸旋轉指令發出后對比S Code 指令值與繞組切換設定值,指令值大于設定值則使用高速繞組,反之使用低速繞組;若啟動時使用的繞組與目標繞組不一致則進行切換,反之則不切換。

主軸速度波形如圖12 所示,圖中主軸指令轉速為10000 r/min,加速過程中的平臺期即主軸繞組切換過程。使用Servo Guide 自帶的測量工具可知,主軸繞組切換在開始旋轉后100 ms 左右進行,切換時間為268 ms。從0 加速到10000 r/min 共用時1046 ms,減速到0(含定向)共用時933 ms。

主軸速度波形如圖13 所示,圖中主軸最大轉速為8000 r/min。減速過程中有一個平臺期是因為刀具慣量較大,擔心直接減速到0 會損壞主軸,因此在NC 程序中控制進行兩段式減速。不切換繞組從0 加速到8000 r/min共用時693 ms,兩段式減速到0(含定向)共用時862 ms。

4.3 換刀功能的監控曲線

節拍分析中的全循環采樣結果曲線如圖14 所示,圖中最上層的方波信號為換刀指令M06 信號,此信號持續時間即換刀時間。

使用換刀臂換刀的方式較主軸直接抓刀的方式刀鏈軸動作多,備刀速度慢。當連續使用的兩把刀具在刀庫中距離遠且前一把刀具加工時間短時,會因備刀未完成造成等待和節拍損失。

斷刀檢測可以根據M 代碼控制是否等待刀檢完成再開始后續加工。正常情況下在M06 信號為Off 后馬上開始斷刀檢測;若經過一段延時再開始斷刀檢測,說明新老刀位距離較遠,換刀完成時刀鏈還沒有運行到舊刀位,會影響后續加工與下次換刀。

4.4 采樣數據保存格式

Servo Guide 的采樣數據可以保存為圖形格式“*.gdt”或者數據表格式“*.csv”。圖形格式文件在Servo Guide 的圖形窗口中打開,數據表格式文件可使用Excel 打開并編輯。

5 使用Servo Guide 輔助節拍優化的實例

實際情況中,由于加工工藝與刀具都已固定,Servo Guide 對加工時間優化的意義在于采樣實際加工,驗證加工程序正確性。對輔助時間的優化才是對周期時間的貢獻所在。

輔助時間中耗時最長、重復次數最多的就是換刀時間,因此最先從換刀時間開始分析。

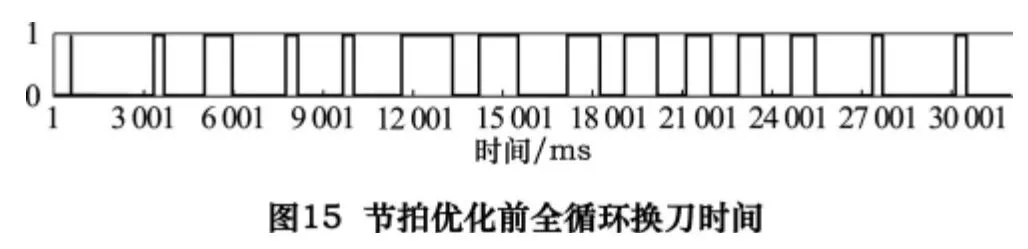

如圖15 所示,節拍優化前通過采樣數據測得的周期時間為420 s,其中一次正常換刀的時間約為2 s,有幾次換刀時間較長,最長的一次達到了8 s,浪費了大量時間。

換刀時間長是因為備刀速度慢,其原因是新增加的刀具被直接安裝在了原有刀庫的空位中,導致備刀時刀鏈軸運動距離長。解決方法為重新調整刀庫中刀具的排列順序,將相連工序的刀具相鄰安裝;且此工件的加工中有多把刀具加工內容少、時間短,當這些刀具加工相鄰時備刀很難完成。因此進行了一部分工藝順序調整,首先將需要等待刀檢的工序間插入一個加工內容無關的工序,節省等待刀檢的時間;再將加工中段幾把加工內容少的刀具的加工順序調整,將不需要刀檢的刀具插入在兩把需要刀檢的刀具之間,使備刀速度加快。

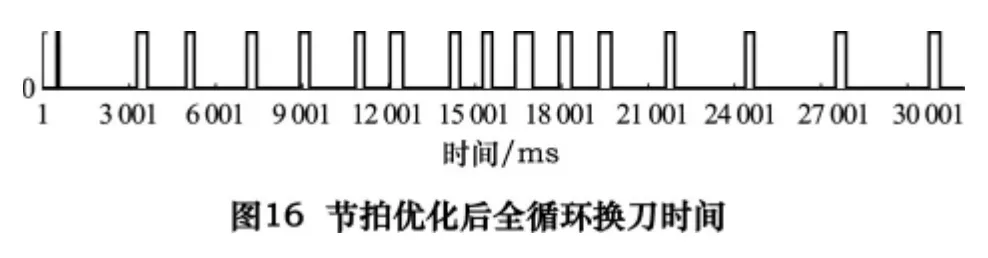

經過多種排列方式的試驗,得到最優化結果如圖16 所示,換刀時間大大縮短,周期時間為360 s,較優化前縮短60 s 以上。

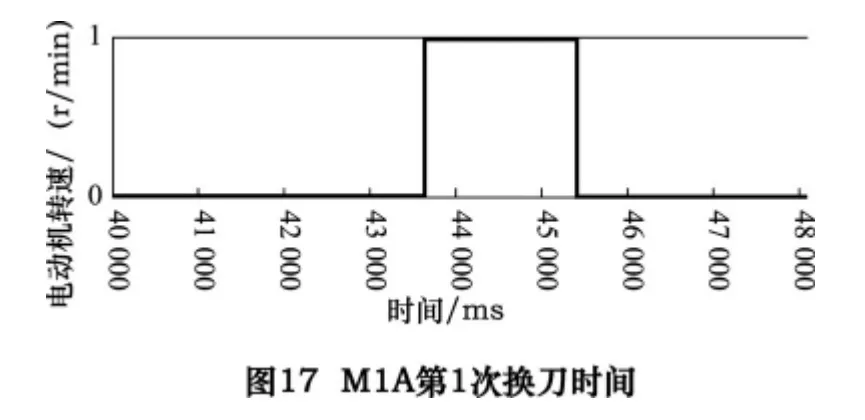

疊加繪圖在同類設備的節拍對比和故障診斷上有很大作用。兩臺復線設備M1A 與M1B,節拍相差5 s。對比兩臺設備第1 次換刀的采樣圖形,如圖17 與圖18 所示。

由于有一臺換刀速度稍慢,導致兩臺設備的動作發生差別。根據測量數據測得稍快的M1B 換刀時間為1.6 s,稍慢的M1A 換刀時間為1.8 s。

根據PMC 程序分析換刀指令執行速度差別的原因可能是刀庫遮門打開速度的差異。實測M1B 的刀庫遮門開速度為1.2 s,M1A 的速度為1.5 s。調整M1A 的開門速度達到1.2 s 后整體節拍縮短3 s,兩臺設備仍然相差2 s。

通過進一步疊加對比,發現在M1A 的2 號刀具鉆孔加工中,最后一個孔的進給速度較M1B 慢。損失了1.2 s。圖19 與圖20 為差異處的Z 軸速度波形圖。由圖可見為典型的鉆孔工藝,切削進給速度藍線較大紅線較小。更改加工程序后,兩臺設備的節拍差別為0.7 s,都進入了要求時間內。

6 結語

Servo Guide 軟件作為伺服調整軟件,擁有強大的伺服數據采集功能,能夠準確地采集、輸出數控系統發出的指令數據和反饋數據。通過對這些數據的分析和二次開發,它的作用已經不僅僅局限于一個伺服調整工具。

本文介紹的案例中通過對整個加工循環的采樣,對刀具在刀庫中的排布、輔助動作執行速度和加工程序查錯3 個,調整優化了節拍。充分利用了Servo Guide 采樣周期小的優勢,通過密集的數據點發現加工中的等待、延遲,為原本如大浪淘沙的節拍優化指明方向,提高了工作效率,降低了對調試人員經驗的要求。

[1]FANUC CORPORATION,Read me file for SERVO GUIDE[EB],Fanuc Servo Guide V8.4/READMEEN.TXT,2015.