均勻設計法在濾料過濾性能研究中的應用

許慧萍 金 偉 紀民舉 趙英杰

(上海化工研究院)

0 前言

近年來,隨著我國國民經濟的發展和綜合國力水平的提高,人們對環境保護的意識不斷增強。但我國的大氣環境污染問題仍十分嚴重,尤其是大氣中煙塵、粉塵的污染問題日趨嚴峻。究其原因,主要就是自然因素和人為排放因素。其中,自然因素包括風揚塵土、火山灰、森林火災、植物花粉等;人為排放因素包括煤炭、石油及其他礦物燃燒產生的工業廢氣,農業生產中的秸稈燃燒以及機動車產生的粉塵煙氣等等。因此,粉塵和煙塵污染物的治理已成為我國大氣污染控制和工業廢氣治理的重中之重[1-4]。

目前,國內外主要的除塵技術有旋風分離、濕式除塵、電除塵、袋式除塵和過濾分離等。其中,旋風分離器造價低、分離效率較高,但需要有一定的速度,如果設計不當,容易產生上渦流,降低分離效率,通常只對粒徑大于20 μm的粉塵 (液滴)具有較好的脫除效果。濕式除塵器除塵效率高,投資相對低,可處理高溫廢氣及黏性的塵粒和液滴,但存在能耗大,廢泥和泥漿需要處理,金屬設備易被腐蝕等問題。電除塵器過濾精度高,消耗功率少,適用范圍廣,但設備造價偏高,鋼材消耗量大,過濾效率受粉塵比電阻的影響大,且需要高壓變電和整流設備。袋式除塵器的分離性能不受塵源濃度、粒度和廢氣量變化的影響,對粒徑0.5 μm的塵粒捕集效率可高達98%~99%,但運行阻力變化大,濾袋易損壞,在高溫高濕及腐蝕性氣體場合下對濾袋要求高。濾芯/濾筒式過濾器分離性能優越,但設備容塵量小,耐受性差,濾筒易損壞,需要經常更換。高效纖維過濾器主要用于分離粒徑在10 μm以下的粉塵,過濾精度可以做得很高,但壓力損失相對較大,對過濾介質的運行工況要求較高,一般適用于分離精度要求較高的場合[5-8]。

通過以上幾種除塵設備的比較,結合本試驗的特點,選用過濾精度相對較高的高效纖維過濾器作為研究對象,考察不同型號的濾料在不同條件下的過濾性能 (包括阻力降、過濾效率),獲得濾料的優化工藝條件。

1 試驗部分

1.1 試驗粉塵的選取

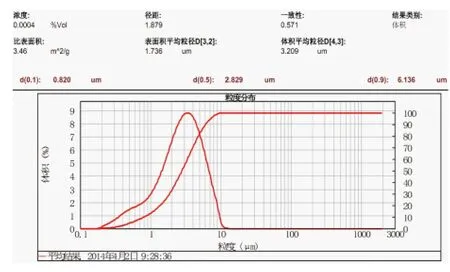

為客觀評價過濾介質的各項過濾性能,選用合適的試驗粉塵是非常必要的。本試驗選用滑石粉作為試驗粉塵,密度約為2600 kg/m3,其中滑石含量大于92%。采用MASTERSIZER 2000粒度儀對其粒度分布進行測定,結果如圖1所示,其中平均粒徑為 2.83 μm。

圖1 試驗粉塵粒度分布曲線

1.2 過濾介質的選取

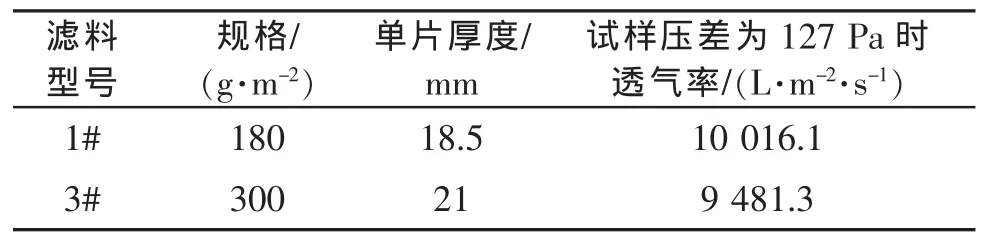

過濾介質是過濾器的主要部件之一,過濾器的過濾效率、運行阻力以及維護管理等都與過濾介質的材質、性能和使用壽命有密切的關系。本試驗采用1#、3#中空纖維濾料作為過濾介質,其采用的纖維具有很大的孔隙率,即粉塵在特制濾材中呈立體分布,阻力小,并具有很大的操作彈性,不會因氣量的巨大波動及總阻力的增大而遭到破壞。1#、3#濾料的材料性能如表1所示。

表1 濾料材料性能

1.3 試驗流程

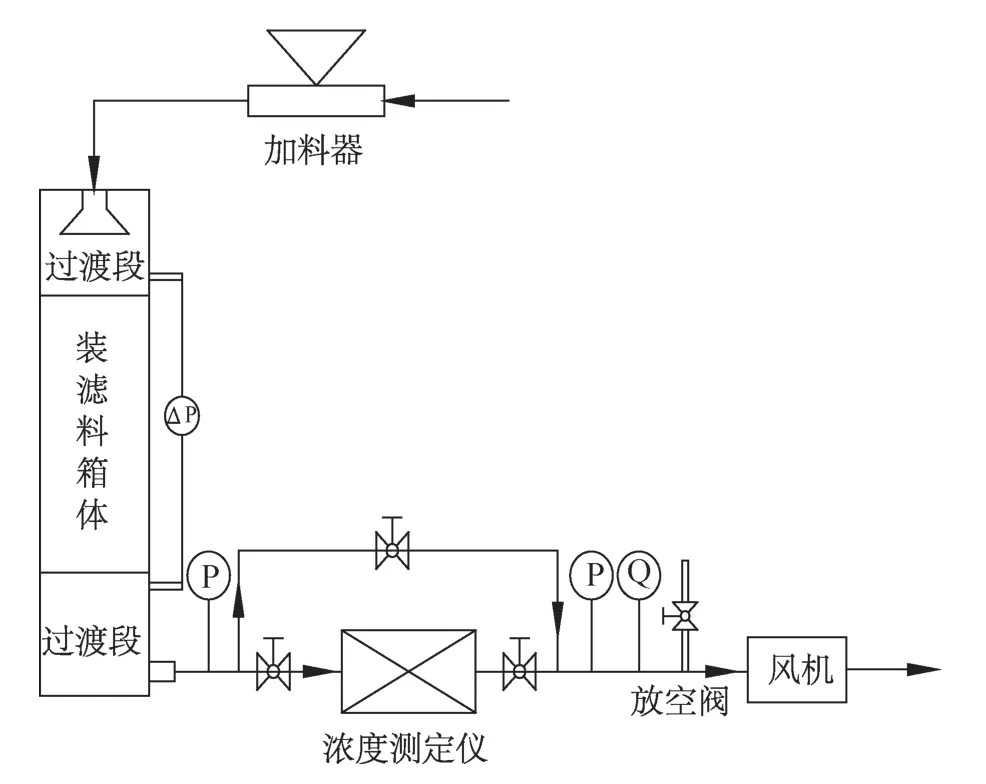

本試驗所用的氣體為空氣,高效纖維過濾器的直徑選用?150 mm,具體試驗工藝流程如圖2所示。

圖2 試驗流程

首先,在過濾器內裝填1#濾料17片或3#濾料15片 (兩種濾料在完全松散、無壓縮的情況下填入到過濾箱內,且高度相同)。啟動風機,按試驗要求由流量計調節風量,試驗粉塵按一定濃度由加料器定量地加入過濾器進行濾料,在不同的工況下進行過濾試驗。其阻力降由過濾器進、出口的差壓計直接讀出;過濾效率可根據氣體進、出口的含塵濃度計算獲得,其中進口含塵濃度由加料器控制,出口含塵濃度由濃度測定儀測得。

2 濾料過濾性能優化試驗

為保證試驗結果的可靠性、代表性,減少試驗次數,采用均勻設計法進行試驗[9]。試驗數據采用DPS數據處理軟件進行逐步回歸分析[10]。

本試驗分別考察了1#、3#兩種濾料在不同的氣體含塵濃度、過濾風速、濾料壓縮率和過濾時間條件下的阻力降及過濾效率。考察條件的范圍如下:

x1——氣體含塵濃度,為0.5~4 g/m3;

x2——過濾風速, 為0.5~1.5 m/s;

x3——濾料壓縮率,為15%~50%;

x4——過濾時間,為3~30 min。

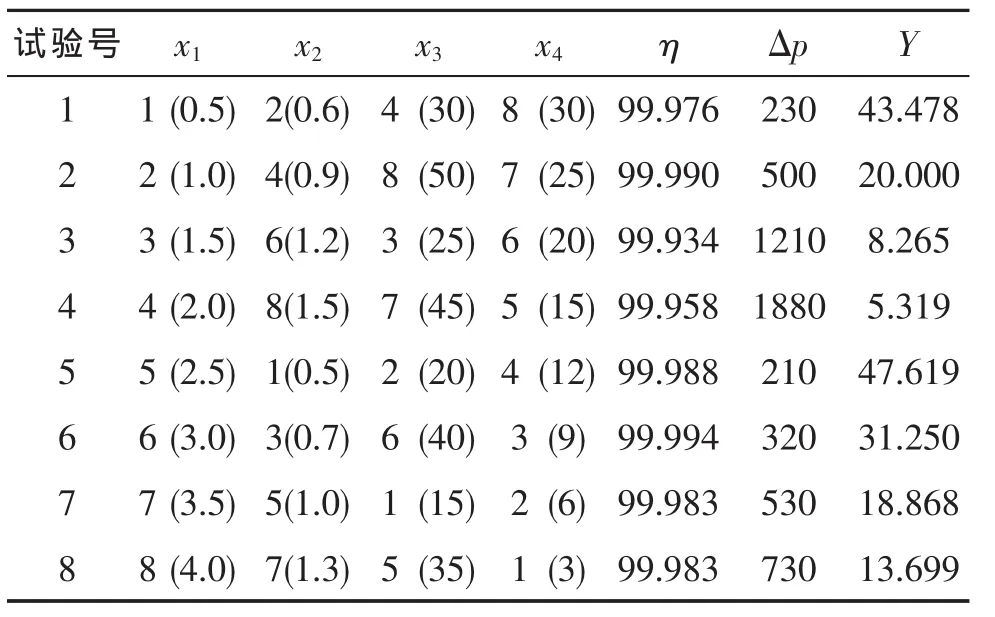

表2 1#濾料均勻設計試驗方案及結果

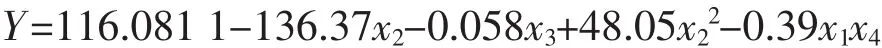

由表2中的數據可知,阻力降隨某一因素的變化規律不明顯,各影響因素之間存在交互作用。將表2數據用DPS軟件中的 “二次多項式逐步回歸”命令,以Y為考察目標進行分析,對回歸系數顯著性進行檢驗。在α=0.05顯著水平下剔除不顯著項后得到回歸方程:

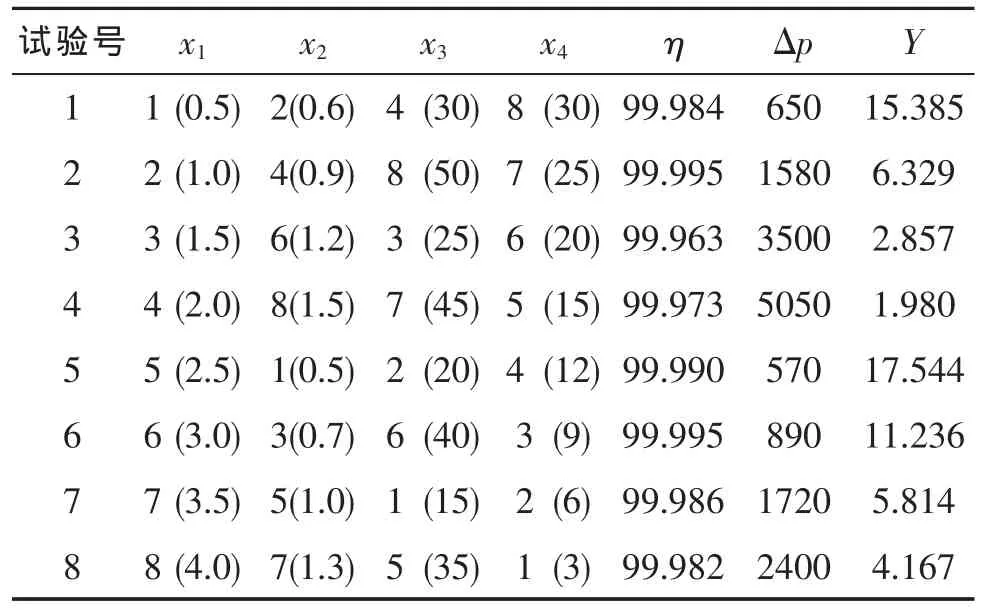

表3 3#濾料均勻設計試驗方案及結果

該方程P=0.0001<0.05,相關系數R=0.9997,調整后的相關系數 Ra=0.9994;Df(4,3), F=1483.31>F0.05(4,3)=9.12,相關性顯著;最大擬合誤差的絕對值為0.5465,與剩余標準差S=0.5404的比值為1.01,可以認為該回歸方程非常顯著。阻力降影響因素的主次順序為:

依據回歸方程,結合各因素的約束條件,DPS軟件預測回歸方程極值點,得出最佳操作條件為:x1=0.6785, x2=0.5000, x3=16.6592, x4=10.3213,即1#濾料在氣體含塵濃度0.68 g/m3,過濾風速0.5 m/s,濾料壓縮率16.7%,過濾時間10.3 min時,阻力降為178 Pa。

根據上述優化條件,對試驗結果進行驗證,得出 1#濾料試驗值Δp=172 Pa,過濾效率為99.993%,模型阻力降預測值與試驗值相對誤差為3.49%,說明試驗值與預測值基本符合,回歸方程在試驗范圍內有意義。

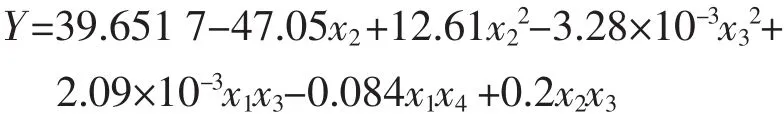

由表3中的數據可知,阻力降隨某一因素的變化規律不明顯,各影響因素之間存在交互作用。將表3數據用DPS軟件中的 “二次多項式逐步回歸”命令,以Y為考察目標進行分析,對回歸系數顯著性進行檢驗。在α=0.05顯著水平下剔除不顯著項后得到回歸方程:

該方程P=0.0027<0.05;相關系數R=1.0000,調整后的相關系數Ra=1.0000;Df(6,1),F=83333.2>F0.05(6,1)=234.0,相關性顯著;最大擬合誤差的絕對值為0.0035,與剩余標準差S=0.0071的比值為0.5,可以認為該回歸方程非常顯著。阻力降影響因素的主次順序為:

依據回歸方程,結合各因素的約束條件,DPS軟件預測回歸方程極值點,得出最佳操作條件為:x1=0.5001, x2=0.5000, x3=15.4304, x4=3.0000,即3#濾料在氣體含塵濃度0.5 g/m3,過濾風速0.5 m/s,濾料壓縮率15.4%,過濾時間3 min時,阻力降為502 Pa。

根據上述優化條件,對試驗結果進行驗證,得出 3#濾料試驗值Δp=493 Pa,過濾效率為99.992%,模型阻力降預測值與試驗值相對誤差為1.83%,說明試驗值與預測值基本符合,回歸方程在試驗范圍內有意義。

將1#濾料和3#濾料的試驗結果進行對比可知:在其各自優化工藝條件下,兩者的過濾效率相當,但3#濾料的阻力降是1#濾料的近3倍。因此,在阻力降要求較高的場合,選用1#濾料比3#濾料更合適。

3 結論

(1)采用均勻設計法,利用DPS數據處理系統,確定了試驗范圍內的優化工藝條件:對于1#濾料,在氣體含塵濃度0.68 g/m3,過濾風速0.5 m/s,濾料壓縮率16.7%,過濾時間10.3 min時,阻力降為172 Pa,過濾效率為99.993%;對于3#濾料,在氣體含塵濃度0.5 g/m3,過濾風速0.5 m/s,濾料壓縮率15.4%,過濾時間3 min時,阻力降為493 Pa,過濾效率為99.992%。

(2)在阻力降要求較高的場合,選用1#濾料比3#濾料更合適。

[1] 許鐘麟.空氣潔凈技術原理 [M].第4版.北京:科學出版社, 2014:2-15.

[2] 高堅,張衛東,郝新敏.空氣除塵設備及技術的發展[J].現代化工, 2003,23(10):49-51.

[3] 邵華.電袋復合除塵器去除PM2.5的基礎實驗研究[D].北京:北京化工大學,2009:2-4.

[4] 姜坪,劉梅紅.空氣過濾材料的發展與應用 [J].現代紡織技術,2002,10(4):52-55.

[5] 向曉東.現代除塵理論與技術 [M].北京:冶金工業出版社,2002:140-142.

[6] 金小峰,王恩祿,王長普.各種除塵技術性能比較及袋式除塵器在我國的應用前景 [J].鍋爐技術,2007,38(1):8-13.

[7] 胡滿銀,趙毅,劉忠.除塵技術 [M].北京:化學工業出版社, 2006:133-138.

[8] 王金波,孫熙.我國濾料發展現狀與前景展望 [J].科技縱橫,1998(4):34-36.

[9] 潘麗軍,陳錦權.試驗設計與數據處理 [M].南京:東南大學出版社,2008:342-350.

[10] 唐啟義.DPS數據處理系統:實驗設計、統計分析及數據挖掘 [M].北京:科學出版社,2010:150-165.