循環氫壓縮機入口分液罐的制造

李玉杰 單鵬華 信中野

(中航黎明錦西化工機械(集團)有限責任公司)

0 前言

近些年來,隨著石化行業的發展,加氫設備及抗氫設備的需求越來越多。據不完全統計,2004年下半年到2005年上半年,國內在建和新建加氫裝置有45套。如中國石化集團新建海南800萬t/a煉油裝置、青島1000萬t/a煉油裝置,另外還有廣州石化1000萬t/a、 燕山石化1000萬t/a、 齊魯石化1000萬t/a的煉油改造項目等。實施這些項目,約需反應器和分離器140臺 (合40500 t)、換熱器200臺 (合8500 t)。這類設備制造難度大,工藝復雜。目前國內具有此類設備生產能力的機械廠屈指可數。

2005年,中航黎明錦西化工機械集團有限公司接到這樣的任務,為山東海化公司生產高壓分離器。該高壓分離器用于在壓力較高的工況下分離氣液兩相,故也稱分液罐。具體地說,該分液罐其作用就是將反應后的多余氫氣和生成油分離,除去大部分反應生成的水和原料帶的水,使氫氣得以循環使用,水蒸氣冷凝后得以脫除。由于工作壓力大,所以氣體在油中的溶解度也大。在油中溶解的這部分氣體中包含著硫化氫 (H2S)等腐蝕性成分,會對設備產生腐蝕,尤其是氫氣容易使材料產生氫脆。這些都給設備的選材和制造增加了難度。

1 設備的技術特性、結構和材料

1.1 設備的技術特性和結構特點

該分液罐的技術特性如表1所示,其結構如圖1所示。

該分液罐直徑為?2400 mm,壁厚為76 mm,筒體長為7880 mm;封頭為球封頭,規格為SR1215,封頭壁厚為52 mm,封頭最小厚度為46mm。殼體和接管為對接形式,這給組對和加工增加了很大的難度。裙座和封頭間的焊接采用墊板連接,且焊后去掉墊板,在裙座內部磨出R15圓角,這在以往的設備中是不多見的。

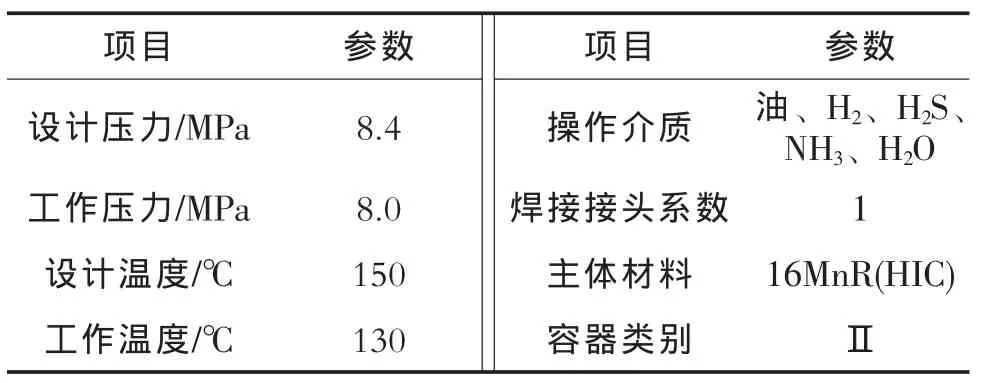

表1 分液罐性能參數

圖1 分液罐結構

1.2 材料及其特性

設備主體材料(筒體和封頭)為16MnR(HIC),接管和法蘭鍛件為16Mn鍛件,密封墊為10Ⅰ。16MnR(HIC)為抗氫誘導裂紋型16MnR鋼板,HIC為抗氫誘導裂紋的意思,其化學成分如表2所示。

2 產品主要特點

(1) 該分液罐由于材料特殊,又是我公司首次制造,因此在確保產品質量的前提下,決定對所購的材料進行復檢。除了常規的機械性能試驗外,還進行了抗氫誘導裂紋試驗。

(2) 殼體壁厚較厚,所有與殼體相焊的焊縫及殼體之間的焊縫均要進行焊前預熱。

(3) 接管法蘭與殼體為對接結構。

表2 16MnR (HIC)鋼板的化學成分 (%)

(4) 設備全部組焊后,整體入爐進行消除應力熱處理。

3 主要部件制造工藝及檢測

3.1 材料的抗氫誘導裂紋試驗

鋼在濕的硫化氫環境下腐蝕所生成的氫被吸收后具有多種影響,這些影響取決于鋼的屬性、環境特性以及其他變量。在壓力容器中觀察到的負面影響之一是沿鋼材軋制方向裂紋的形成。一個平面上的裂紋易于與相鄰平面上的裂紋連接起來,從而形成沿厚度方向上的階式裂紋,這種裂紋國際上稱為氫致裂紋。裂紋可降低有效壁厚,直到壓力容器超載并破裂。因此,具有耐氫致裂紋性能是該壓力容器用鋼板的主要性能。

抗氫誘導裂紋試驗做法按NACE標準 TM 0284-2003執行。在此不再贅述。

3.2 筒體的制造

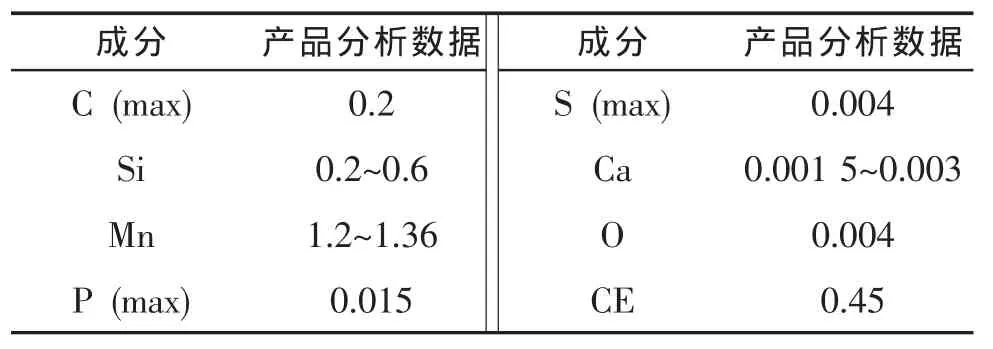

筒體分四節,筒體厚度為76 mm,筒體縱、環焊縫坡口形式見圖2。

下料:筒節分四節下料,其中有三節長度為1810 mm,另一節為2450 mm。下料時,每節軸向留20 mm環向坡口加工余量,周向按中徑展開,其尺寸包括+3 mm焊后收縮量+300 mm打頭量(含兩端)共8080 mm。同時號出76 mm×200 mm×1300 mm焊接試板一塊。為保證筒體直線度,下料時控制對角線之差小于2 mm。

打頭:在水壓機上打頭,用樣板進行檢查,保證尺寸符合要求。

氣割:打頭后二次劃線,按線氣割,氣割前預熱 150~200℃。

縱向接頭無損檢測:表面進行100%磁粉檢測,按JB 4730—1994Ⅰ級合格。

圖2 筒體縱、環焊縫坡口形式

滾圓:采用三輥卷板機卷圓筒節,筒節冷滾成形。

組對和焊接:按焊接工藝及熱處理工藝要求進行筒體縱焊縫的組對焊接,組對前測量坡口兩端內圓圓周長度,尺寸及偏差為75400+15mm。

矯圓:將圓度及筒體直徑控制在規定的范圍內。

檢查:矯圓后按如下要求進行檢查。

(a)筒體的內圓周長及公差為75400+15mm[2];

(b)同一斷面的最大最小直徑差小于8 mm[1];

(c)用弦長不小于600 mm的樣板檢查筒體的棱角度,棱角度應小于5 mm[1]。

無損檢測:按下列要求進行無損檢測。

(a)射線檢測:對筒體縱焊縫進行100%射線檢測,按JB 4730—1994Ⅱ級合格[3];

(b)超聲檢測:對筒體縱焊縫進行100%超聲檢測,按JB 4730—1994Ⅰ級合格[3];

(c)磁粉檢測:對筒體縱焊縫內外表面均進行100%磁粉檢測,按JB 4730—1994Ⅰ級合格[3]。

加工環向接頭坡口:采用立式車床加工環向接頭坡口。

無損檢測:環向接頭坡口表面進行100%磁粉檢測,按JB 4730—1994Ⅰ級合格。

鏜孔:采用鏜床加工筒節上所有接管與筒體之間的焊接坡口,加工不到處則采用修磨。加工后坡口表面進行100%磁粉檢測,按JB 4730—1994Ⅰ級合格。

3.3 封頭的制造

下料:封頭的厚度為52 mm,封頭的下料展開直徑為3553 mm,允許拼接,并帶一塊母材試板,規格為 300 mm×400 mm×52 mm。

氣割:按下料尺寸氣割封頭用料。

刨坡口:拼接坡口一次刨出,坡口形式按筒體縱縫坡口的形式加工。

磁粉檢測:拼接坡口表面進行100%磁粉檢測,按JB 4730—1994Ⅰ級合格[3]。

拼接:按焊接工藝進行板料拼接。

沖壓成形:封頭熱壓成形,控制終壓溫度為900℃以上。

射線檢測:對拼接焊縫進行100%射線檢測,按 JB 4730—1994Ⅱ級合格[3]。

超聲檢測:對封頭和焊縫均進行100%超聲檢測,按JB 4730—1994Ⅰ級合格[3]。

磁粉檢測:對拼接焊縫內外表面均進行100%磁粉檢測,按JB 4730—1994Ⅰ級合格[3]。

熱處理:按熱處理工藝進行正火處理 (熱處理前組焊工裝支承圈),試板隨封頭一起進行熱處理,然后將其中一塊試板進行模擬焊后熱處理。

檢查:對母材試板進行力學性能檢查,其性能應符合原材料的要求。

噴吵:對封頭內外表面進行噴砂處理。

測厚:測量成形后的最小厚度不小于46 mm。

劃線、齊邊、預開孔:將封頭端口切割平齊,同時對封頭接管預開孔 (留加工量)。

機加工:按圖紙要求加工封頭環焊縫坡口及開孔坡口。

磁粉檢測:加工后的坡口及開孔表面按JB 4730—1994Ⅰ級合格[3]。

尺寸檢查:按圖紙要求檢查封頭各部分尺寸。

4 整體組裝

(1)組對:組對筒體與封頭、筒體與筒體。調整筒體對口錯邊量符合要求后,用履帶加熱器預熱環焊縫并點焊,然后按焊接工藝進行焊接。

(2)射線檢測:對B類焊縫進行100%射線探傷,按JB 4730—1994Ⅱ級合格[3]。

(3)超聲波檢測:對B類焊縫進行100%超聲波探傷,按JB 4730—1994Ⅰ級合格[3]。

(4)磁粉檢測:對B類焊縫進行100%磁粉檢測,按JB 4730—1994Ⅰ級合格[3]。

(5)尺寸檢查:環焊縫對口錯邊量均勻,錯邊量小于3 mm;棱角度小于5 mm;設備的總體直線度小于5 mm[1]。

(6)焊接接管:組焊各接管,接管中心在圓周方向上的偏差應不大于±8 mm[2]。

(7)無損檢測:對筒體與接管焊縫進行100%射線檢測,按JB 4730—1994Ⅱ級合格;100%超聲波檢測,Ⅰ級合格;焊縫內外表面100%磁粉檢測,Ⅰ級合格[3]。

(8)組對裙座:將墊板點焊在裙座上部筒體上,然后焊裙座筒體內部與封頭連接焊縫,焊好后將墊板打磨掉,之后焊接裙座筒體上部與封頭連接焊縫,焊腳要保證90 mm高。裙座筒體內部焊縫用風銑子打磨出R15圓角。

(9)熱處理:按熱處理工藝對設備進行整體熱處理。

(10)水壓試驗:對設備進行10.8 MPa臥置水壓試驗,水溫不低于15℃,水壓試驗后立即清除積水,并采用壓縮空氣將水漬吹干[1]。

(11)無損檢測:對A、B類焊縫進行100%超聲波檢測,按JB 4730—1994Ⅰ級合格。A、B類焊縫內外表面,以及接管與筒體 (封頭)相焊C、D類焊縫內外表面,均進行100%磁粉檢測,Ⅰ級合格[3]。

5 結語

本文介紹了某石化公司循環氫壓縮機入口分液罐的制造過程和特點。按圖紙要求和技術協議,成功制造出高壓分液罐,其各項性能均達到預定要求。設備運抵現場后,運行良好,受到用戶好評。

[1] GB 150.1~150.4—2011壓力容器 [S].

[2] HG/T 20584—2011鋼制化工容器制造技術規定 [S].

[3] 國家質量技術監督局.TSG R0004—2009固定式壓力容器安全技術監察規程 [S].