水廠自動控制系統的改造設計

張婉青

(南京工業職業技術學院機械工程學院,江蘇 南京210046)

0 引言

水廠實現自動化的根本目的是提高生產的可靠性和安全性,實現優質、低耗和高效供水,獲得良好的經濟效益和社會效益。而在20世紀90年代初,在水廠自動化設計中,過分依賴進口設備,導致系統投資居高不下,性價比不高,在生產運行中也沒有得到很好的實施。同時在自動化運行過程中,常常出現設備誤動作或故障的現象,需要自動化設計工作中加強控制系統可靠性,提高控制程序智能化程度。因此,目前國內的許多水廠都面臨著升級改造的建設任務。本文針對以上問題,對江蘇某水廠的自動化控制系統提出了改造方案,并付諸實施。

1 自控系統主要功能描述

水廠自控系統采用分布式集散控制系統,即由中控室操作站組成的上位管理級,和由現場各PLC站分控站及現場在線測量儀表組成的現場管理級。現場各種數據通過分控室分布式集散控制系統采集,并通過高速工業以太網傳送到中控室操作站集中監視和管理。同樣,中控室監控主機可通過高速工業以太網傳送控制命令到分控室現場分布式集散控制系統的測控終端,實施各單元的分散控制。

現場設備設三級控制:就地、現場PLC站(包括工藝設備配套控制設備)、水廠中控室。現場PLC站、水廠中控室級均設有“手動/自動”兩種控制方式,就地控制級設有“就地/遙控”兩種方式。現場PLC站與中控室控制優先權,以“申請優先”的方式,通過程序確定,為無擾動切換。

當中控室監控設備發生故障,不影響水廠的運行,操作人員可通過各現場PLC站按預先設置的運行模式來監控水廠的運行;當現場PLC站發生故障時,可通過就地控制級上的“就地/遙控”選擇開關切換實現就地手動操作。

當廠級數據通訊網絡出現故障時,各現場PLC站可獨立完成本站的監控任務,使水廠的凈水生產流程仍能正常運行。

2 中控室主要功能

(1)信息處理功能:即生成全廠工藝流程、變配電系統實時動態圖,提供實用、清晰、友善、中文化的人機界面,生動形象地反映工藝流程、變配電系統的實時數據,完成報警、歷史數據、歷史趨勢曲線的儲存、顯示和查詢。生成、打印各類生產運行管理報表。

(2)設備的控制功能:即在基于圖形和中文菜單的方式上,操作人員在中控室操作員站通過鍵盤或鼠標對現場PLC站的控制參數進行在線修改。在下級釋放控制優先權的情況下,對生產過程進行廠一級的控制。具有計算機輔助調度功能,可根據出廠壓力自動提出配泵方案。

(3)通訊功能:中控室監控系統與其它系統進行通訊,如與各現場控制單元、與自來水公司調度中心、與水廠MIS系統(預留)之間的通訊。

(4)故障處理和報警功能:本系統具有監視生產過程、設備狀態及運行參數變化的能力,并對越限超時等報警進行相應的安全處理。

3 新增PLC站主要功能

3.1 PLC站功能概述

現場各PLC站自動連續監測所轄區域各儀表檢測參數和設備運行狀況,并通過中間繼電器或現場工業總線,對系統的工藝設備進行開停、流量變化等控制。通過現場工業總線與主要工藝設備配電回路電力智能儀表通訊,接收主要設備運行時的電流、有功功率、有功電度等電氣參數信號。

在現場PLC站所配彩色觸摸屏上動態實時顯示相關工藝流程、各主要工藝設備運行狀態、工藝參數,使生產管理人員掌握當前生產運行情況。

現場PLC柜負責向所轄區域內的儀表供電。

PLC站主要包括提升泵房PLC站、活性炭濾池PLC主站及各濾格PLC子站、臭氧車間PLC主站及預臭氧池遠程站等。由于篇幅關系,重點介紹活性炭濾池PLC主站及各濾格PLC子站的設計。

3.2 活性炭濾池PLC主站及各濾格PLC子站主要功能

活性炭濾池PLC主站主要包括對氣沖鼓風機、出口閥門、沖洗泵、沖洗泵出口閥門等監控。對鼓風機出口壓力、總管壓力、沖洗水泵出口壓力、吸水池水位、出水總管流量的實時檢測。上述I/O信號通過活性炭濾池PLC主站的輸入/輸出模塊接入,智能電量表可接入該站的MODBUS通訊模塊。

濾格PLC子站主要包括對各濾格進水閥、出水閥、水沖閥、氣沖閥、排水閥、排氣閥等監控。對液位計、出口壓力表及整個濾池出水水質儀表的實時檢測。上述I/O信號通過活性炭濾池各濾格PLC子站的輸入/輸出模塊接入。

3.3 鼓風機系統及沖洗泵系統切換調度控制程序

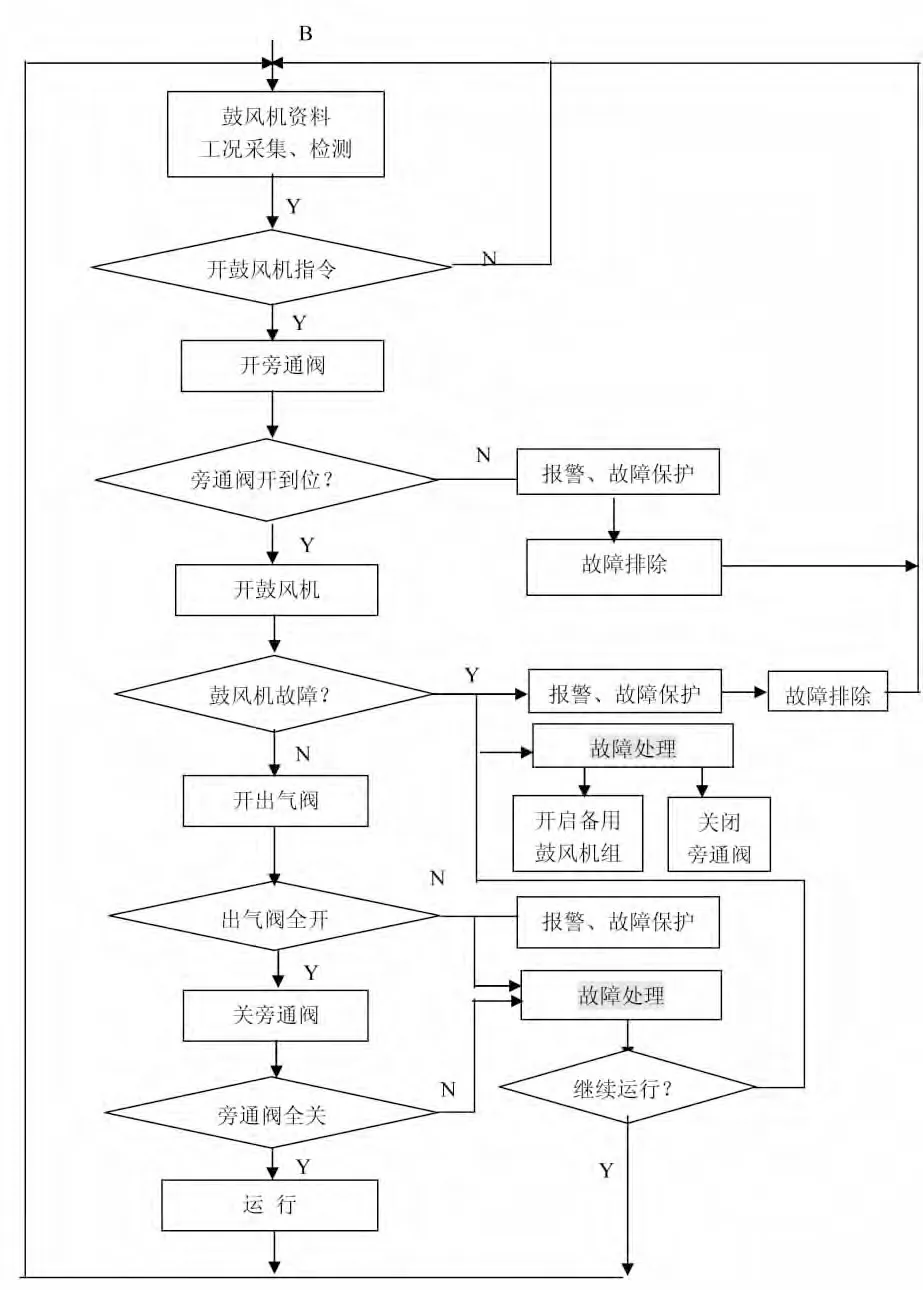

鼓風機及其閥門協調連動運行:啟動——開放空閥至全開——啟動鼓風機至正常運行——打開出口閥門至全開——關閉放空閥至全關——連動啟動完成;停止——停鼓風機——關閉出口閥全關——開放空閥至全開——連動停泵完成。

水泵及其出口閥門協調連動運行:啟動——關閉閥門至閥門全關——啟動水泵至水泵正常運行——打開閥門至全開——連動啟動完成;停止——關閉閥門至閥門全關——停水泵——連動停泵完成。

鼓風機及其閥門的連動控制一步化開啟流程如圖1所示。

4 結束語

本項目是在江蘇某水廠自控系統的基礎上,增加深度處理的控制系統,并且融入原有的控制系統,使之成為一個有機的整體。整個改造設計包括在水廠原有中控室增加一臺工程師/操作員站,負責擴建系統的后臺管理,并對中控室原有后臺系統進行完善,滿足擴建后全廠的運行需求。

圖1 鼓風機及其閥門連動控制一步化開啟流程圖

在生產現場新增提升泵房PLC1,炭濾池PLC2,臭氧車間PLC3;在炭濾池PLC2下掛濾格子站PLC10個,在臭氧車間PLC3下掛預臭氧遠程I/O站。經過改造后的自動控制系統,遵循了安全可靠及經濟的原則,將自動化技術和制水工藝有機地結合,較大地提高了該水廠的自動化水平。

[1]黃永松.老水廠自動化技術改造的實踐與體會[J].福建建筑,2011(6):102-104.

[2]劉志剛.可編程控制技術與應用[M].冶金工業出版社,2011.

[3]錢莉莉.楊樹浦水廠自動化控制系統的設計與應用[J].凈水技術,2009,28(3):73-77.