數控機床聯網系統設計與實現

陳亮,周倫

(西南交通大學機械工程學院智能機電研究所,四川成都610031)

CAD/CAM 技術和網絡技術的應用,使得企業生產和管理等方面的效率顯著提高,然而目前在很多機加工企業中,與機加工密切相關的數控機床卻仍被作為孤立的單元,單純地作為加工工具來使用,生產加工記錄仍采用手工記錄的原始方式。這無疑制約著生產效率和管理水平的提高[1-2]。然而將CAD/CAM 與網絡技術運用于機床管理和生產,將機床網絡化,實現如加工程序統一管理、在線加工與調試、實時狀態監控、生產記錄管理等功能,必將顯著提高生產效率和產品質量,使生產計劃安排更為合理。

以以太網通信為基礎,通過功能模塊與網絡層次的劃分,設計并實現了一種通用的機床聯網解決方案。

1 系統網絡總體方案

目前車間里大部分機床都有RS232 接口,只有少數機床有RJ45 接口并且內部有網卡。RS232 串口通信標準雖然對硬件要求簡單,但并不適合較大規模組網和長距離傳輸,并且抗干擾性能差[3]。所以采用以太網為車間主干網絡,可以方便地與企業內辦公網絡相連,在機床側針對不同型號機床設計不同的硬件終端與機床通信,同時接入以太網,網絡中有數據庫服務器、應用程序服務器、文件服務器等,賦予不同用戶不同的訪問權限,使工作人員在辦公室即可以在線管理機床。

總體網絡結構圖如圖1 所示。

圖1 機床網絡系統總體方案

上部通信使用以太網通信,下部與機床通信針對機床本身設計專用硬件和軟件。同時上部通信協議與數據格式統一,方便程序調用和管理;而下部與機床通信需針對機床轉換為其能識別的通信協議和數據格式。同時硬件和軟件采用模塊化設計,以方便硬件統一配置和保證軟件程序代碼的復用性。這樣可在最大程度上兼容不同機床,并且可以快速為新加入的不同型號機床配置網絡終端。

2 機床側硬件設計

機床側硬件的主要功能有采集相關機床信號、與機床進行通信、進行以太網通信,所以機床側硬件需采用可靈活編程的硬件作為核心,如嵌入式計算機、工控機等。

2.1 機床側硬件方案選擇

2.1.1 機床信息獲取方案

雖然機床種類眾多,但從機床獲取有用信息的途徑可分為兩類:一類是通過機床本身提供的接口或者加裝機床專用網卡等硬件獲取,如RJ45 網口和RS232 串口,有些機床的系統可以通過這些接口反饋一些代碼,甚至某些機床系統供應商提供應用程序接口(API),可以購買相應軟件包進行自主編程,可以監控機床的狀態以及在線調試、加工等,如FANUC 的FOCAS (FANUC Open CNC API Specifications 1/2);另一類是通過加裝其他數據采集板、傳感器等,通過硬件電路的方式來獲取機床相關信息,如采集機床開關機信號、三色燈信號、主軸轉速、xyz 軸的位置等,這是一種通用的方式,對任何機床都適用。

2.1.2 機床加工程序傳輸方案

可以實現機床加工程序傳輸的數控機床,一般具有RS232 串口或者RJ45 網口等通用接口。對于有RJ45 網口的機床或者可以安裝網卡的機床,通過網絡傳輸加工程序是最好的選擇,通過機床系統供應商提供的API,可以實現很全面的功能。并且部分帶網口的機床有FTP 功能,無需使用API 編程就可以實現加工程序的網絡傳輸。對于RS232 串口傳輸加工程序的機床,需要根據具體機床的系統來確定其傳輸方式,如FANUC 的數控加工中心,其串口傳輸是在機床準備好接收后,發出準備就緒指令,計算機才能開始發送,在機床接收完成后,同樣會給計算機反饋信號[8]。這樣就可以用RS232 轉以太網RJ45 模塊實現遠程傳輸。若機床沒有應答信號,則需要人工手動操作,或者通過獲取其他信號來確定機床是否準備好,如此就需要在機床旁配置可以暫存加工程序以及檢測信號、甚至可以操作的網絡終端。

2.2 機床側硬件構成

綜上所述,作者選擇了如圖2 的硬件結構,選擇了以研華Mini-ITX 工業級主板AIMB-212 為核心的工業計算機作為機床側終端計算機(也可以選擇嵌入式平臺),以單片機為核心的數據采集模塊,24 V 光電隔離開關量輸入,構成下位機;數據采集板通過RS232 串口與計算機上位機通信,采集一些機床的開關量信號;計算機負責數據的網絡傳輸,同時對于通過RS232 串口傳輸加工程序的機床,作為程序暫存機或人員操作機等。虛線框部分并不是所有機床都同時具備。

圖2 機床側硬件構成

3 系統軟件設計

應甲方要求,程序以C/S 模式(客戶端/服務器模式)編寫,機床端計算機程序作為TCP、UDP 通信的服務器,數據庫以及FTP 服務器放在企業內部以太網的服務器上,這也是考慮未來向B/S 模式(瀏覽器/服務器模式)以及遠程管理的方向上發展。客戶端、服務器和機床側網絡終端都使用Windows 平臺。整個系統工作原理圖如圖3。

圖3 系統工作原理圖

3.1 信號采集程序

信號采集板以單片機為核心,運行速度較快,選擇了循環掃描查詢的方式檢測各端口狀態,每循環一次通過串口向上位機發送一次檢測結果,其中包括機床燈信號等。工作流程圖見圖4。

圖4 信號采集板工作流程

3.2 機床側終端計算機程序

機床側終端使用Windows 平臺,使用C#語言編程,程序與數據采集板以及機床進行串口通信,并且同時進行網絡通信,這里使用了TCP 和UDP 通信;同時程序還需將相關數據存入數據庫,使用MySQL數據庫進行數據存儲,數據庫在企業內部以太網的服務器上,如圖1 所示。

程序同時進行著多種端口監聽和數據傳輸的工作,所以程序中使用了大量的多線程和委托技術。其啟動函數流程見圖5。TCP 聯接負責發送機床狀態信號等信息,UDP 組播負責發送程序“心跳包”,以便服務器和客戶端程序確定機床是否在線。串口監聽負責監聽串口接收到的信息。程序使用. NET 提供的Serialport 控件來進行串口通信的相關處理,當串口接收到數據時Serialport 控件的DataReceived 事件被觸發,在該事件函數中讀取接收到的數據,進行相關處理,處理過程包括向客戶端發送和數據庫存儲等。DataReceived 事件函數在程序自動建立的輔助線程上執行,所以并不影響主線程中其他函數的執行。

圖5 啟動函數流程圖

3.3 客戶端程序

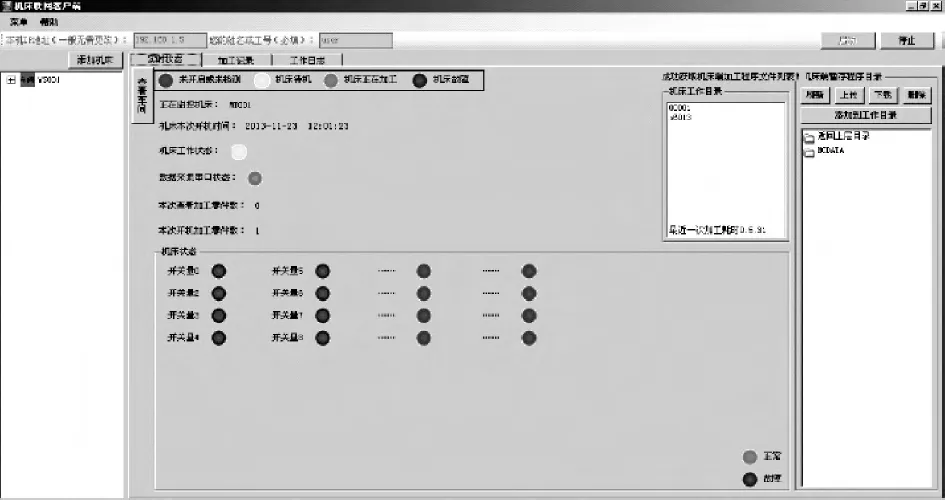

客戶端程序同樣使用C#語言開發,能圖形化地顯示機床自身相關信息和它在車間所處的位置以及其工作狀態等。見圖6,點擊相應機床圖標可以進入詳細的機床狀態監控界面,因做測試的機床具有FTP功能(不同型號機床的FTP 功能所擁有的權限不一樣),所以詳細界面中顯示了機床工作目錄,實際為FTP 服務器上加工程序文件暫存目錄,見圖7。

圖6 客戶端主界面

圖7 機床狀態監控界面

客戶端還具有查詢加工記錄和工作日志的功能,并且可以圖形化地顯示并生成報表,見圖8。

圖8 機床工作日志查詢

除此之外,客戶端還包括用戶身份驗證、記錄管理的功能。

4 結束語

文中設計的機床聯網系統在一定程度上兼容不同型號的機床,且成本低廉。在測試工程中保證了7 ×24 h 內穩定工作,具有監控機床實時狀態、記錄查詢機床加工記錄和工作日志等功能,滿足用戶的需求,并且受到了用戶的好評。車間的自動化、智能化管理能顯著提高生產效率和加工質量、縮短產品開發周期、降低開發成本。機床聯網必將成為機加工企業信息化建設的基礎。

[1]徐沈利,毛林華.機床聯網對生產管理的影響[J].裝備制造,2010(4):134.

[2]趙洪義,崔長城.數控機床聯網技術應用[J].黑龍江科技信息,2008,12(30):22.

[3]雷杰.數控機床聯網的應用與研究[J].紡織機械,2006,22(6):44-47.

[4]王建勝.基于DNC 的數控機床聯網方案[J].成組技術與生產現代化,2012,29(4):41-44,49.

[5]李松,邵承紅.CIMCO DNC 軟件在機床聯網應用中的幾個技巧[J].制造技術與機床,2008(12):135-137.

[6]諸進才,陳世芳,高健.基于PC 機的在機檢測技術在配備FANUC 系統的數控機床中的實現[J].機床與液壓,2010,38(8):108-110.

[7]郭凱,劉凱.淺談PC 與數控機床(FANUC)數據傳輸方法[J].科協論壇:下半月,2011,26(9):63-64.

[8]鄒品軍,王宵,劉會霞.網絡監聽在FANUC 機床聯網上的應用[J].機床與液壓,2005(8):198-199,93.

[9]WATSON Karli,NAGEL Christian.C#入門經典[M].齊立波,譯.北京:清華大學出版社,2010.

[10]TROELSEN Andrew.C#與.NET4 高級程序設計[M].朱曄,肖逵,譯.北京:人民郵電出版社,2011.