不同熱處理下鈦合金Ti—Cu—Fe—Ni性能研究

丁佳偉

摘要:研究不同熱處理下Ti-Cu-Fe-Ni鈦合金的組織結構性能。實驗SEM結果表明,Ti-Cu-Fe-Ni合金在直接時效處理條件下結合較為均勻緊密,而預先30分鐘固溶處理再時效處理后明顯形成了網籃組織,其力學及蠕變性能提升最明顯。

關鍵詞:熱處理;鈦合金;組織結構;網籃組織

1.鈦及其合金的性質與應用

鈦是一種化學性質穩定的金屬,金屬材料領域圍繞這種金屬展開的研究很多。首先單金屬鈦方面就有學者合成出納米結構鈦,如納米鈦溶膠,被廣泛應用于陶瓷、塑料、涂料、化妝品等行業[1]。還有學者通過刻蝕等工藝制備出多孔鈦材料,被應用于化學催化領域,作為催化劑使用過程中,發現鈦材料具有很高的使用壽命及安全可靠性。近來,鈦合金成為了研究熱點,因為不同金屬結合的合金具備每種金屬自身的優勢:如使熔點降低,便于鑄造成型,增加某些特殊性能,合金的硬度大于其組成的金屬等。

鈦合金主要分為α型、α+β型和β型三大類。鈦合金具有高強度、優異的力學性能、耐腐蝕、耐熱、均勻性高、力學性能達標,被廣泛應用于飛機發動機壓氣機零部件。超高強度鈦合金在航天飛機中的應用概率越來越高,成為衡量戰斗機先進性的一個重要標準[2]。進一步提高鈦合金的比強度,對于減輕飛機重量有重大的戰略意義,是未來航天發展的方向。

單金屬鈦或者二元鈦合金使用成本較高,經濟效益低,因此在人民生活領域的推廣受到限制,目前僅僅在軍事航空領域應用比較廣泛。隨著研究的深入,人們根據具體的設計和使用性能要求,在充分考慮到經濟成本的情況下,相繼研究合成了鋁基、鎳基、銅基、鐵基、鋼基、鋅基和錫基的多種金屬基材的復合材料,與單純鈦材料相比既具有優異的力學性能,又具有良好的耐磨、耐高溫和一定的耐蝕性,因此是一種優良的廉價復合金屬材料。

2.鈦合金的熱處理工藝概述

鈦合金的熱處理工藝常見有退火處理、固溶時效處理、形變熱處理和化學熱處理,固溶時效處理是鈦合金的典型熱處理方法。退火處理應用范圍廣泛,幾乎可適用于各種類型的鈦合金。固溶時效熱處理分為固溶處理和時效處理兩個過程,固溶處理能夠有效減少熱加工過程中所產生的組織不均勻性。固溶處理雖然不能提高合金強度,但其對后面的時效處理強化效果有明顯的影響。固溶需考慮的因素主要是固溶溫度、保溫時間、冷卻方式。固溶處理后淬火主要是為了保留在α型與β型相變過程中產生的亞穩定相,因為這些亞穩定相在隨后的時效過程中能分解成許多不同的形態,對鈦合金的力學強度轉變起到至關重要的作用。形變熱處理是將金屬的塑性變形,如鍛造、軋制、擠壓等,同熱處理過程有機結合起來,這一過程可安排在同一工藝周期內完成,也可在不同時間周期內進行。通過形變熱處理這一過程,可綜合發揮形變強化和熱處理強化的雙重優勢,最大程度避免兩種工序自身造成的品質缺陷,是提高鈦合金綜合使用性能指標如蠕動性,行之有效的方法。

3.新型鈦合金Ti-Cu-Fe-Ni的制備及熱處理工藝

(1)分別稱取0.12克FeSO4、0.08?克?CuSO4、0.04克NiSO4于50?mL的燒杯中,加入50?mL的去離子水,攪拌均勻。

(2)以海綿鈦為陰極,碳棒為陽極,恒電流10?mA下,在步驟(1)的溶液中電沉積80?min,得到Ti-Cu-Fe-Ni合金。

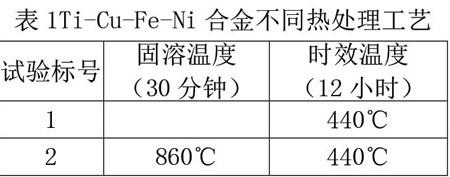

表1?Ti-Cu-Fe-Ni合金不同熱處理工藝

4.不同熱處理前后Ti-Cu-Fe-Ni合金組織結構變化

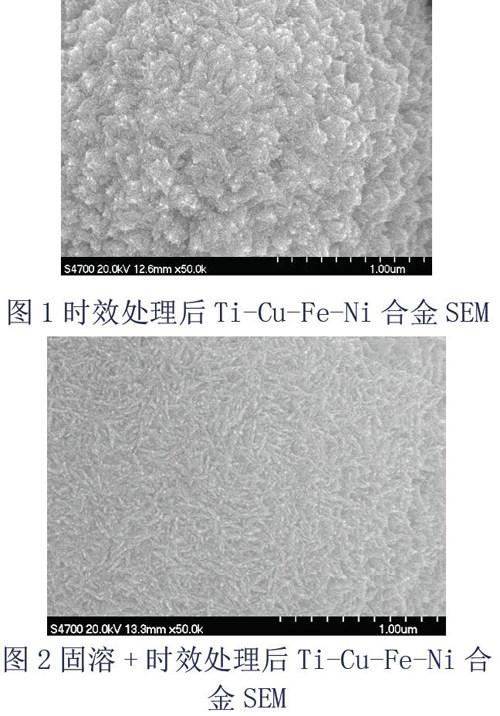

4.1直接時效后合金的?SEM?分析

直接時效處理其實屬于形變熱處理,在440℃將Ti-Cu-Fe-Ni合金處理12小時。對比時效處理前后掃描電鏡圖如圖1所示。時效處理前所形成的鈦合金比較分散,結合松散,而經過直接時效處理后鈦合金顆粒明顯結合均勻而又緊密。另外復合材料的強度也取決于顆粒的直徑、間距,從這形貌可以看出直接時效處理后顆粒小,間距小,具有更強的力學特性。

圖1?時效處理后Ti-Cu-Fe-Ni合金SEM?????????????圖2?固溶+時效處理后Ti-Cu-Fe-Ni合金SEM

4.2固溶+時效處理后合金的?SEM?分析

金相法測定Ti-Cu-Fe-Ni合金相變點約為860?℃?[3],在相變點溫度860?℃固溶處理30分鐘后再時效處理12小時,固溶+時效處理前后掃描電鏡圖如上圖2所示。固溶+時效處理后鈦合金結合十分緊密,相互交織成網籃組織,蠕動性能及力學強度都得到很大提高,這源于固溶處理與時效處理有效的結合。

5.?結論

對比直接時效熱處理與固溶+時效處理對新型鈦合金結構性能影響。這兩種方式熱處理后Ti-Cu-Fe-Ni合金顆粒結合的均勻緊密,而在固溶+時效處理后Ti-Cu-Fe-Ni合金形貌變為典型的網籃組織,力學及蠕變性能提升最明顯。

參考文獻:

[1]張喜燕,?趙永慶,?白晨光等.?鈦合金及應用[M].?北京:?化學工業出版社,?2005

[2]毛彭齡.兩相鈦合金的相變特征和熱處理規范[J].上海鋼研,1995,(3):50-58.

[3]吳曉東,葛鵬,?毛小南.BT22?鈦合金相變點的測定[J].?熱加工工藝?,2009,38(2):124-125.