某發動機導向葉片表面積碳去除工藝研究

黃艷松

(海軍駐株洲某軍代室,湖南 株洲 412002)

0 引言

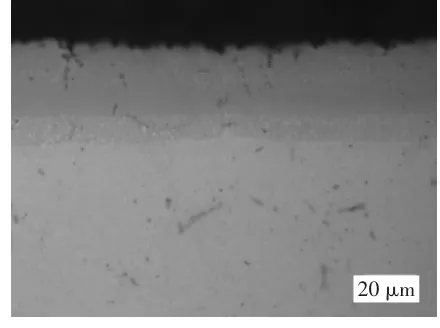

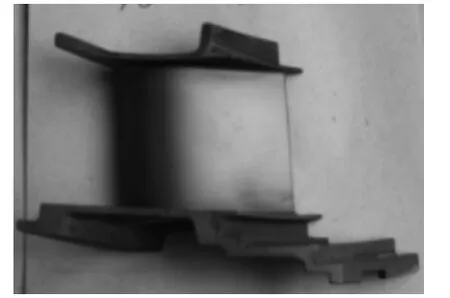

導向葉片安裝在航空發動機燃燒室機匣內,雖然是靜止件,但工作條件十分惡劣,除受較大的氣動力與不穩定的脈動負荷外,還處于高溫燃氣的包圍之中,溫度高、冷熱變化大、溫度不均勻情況很嚴重,因此容易出現熱疲勞、高溫氧化及熱腐蝕等問題[1]。某航空發動機導向葉片由葉身及上下安裝邊等部位組成,葉身分葉盆、葉背兩面,葉盆自上而下排列10個氣膜孔,如圖1所示。根據工作特點,該導向葉片的材料選用了具有較強高溫強度的高溫合金K403;經精密鑄造做成空心結構,提高了葉身冷卻效果;對葉身表面進行滲鋁處理增強了耐腐蝕性能。上述措施的應用有效延長了產品的使用壽命,但在發動機修理過程中發現該產品表面覆蓋著一層褐色的積碳,導致了用于檢測產品使用后表面是否產生裂紋的熒光檢查無法正常開展。該導向葉片表面滲層深度僅為70~15 μm,且葉片尺寸精度高、型面復雜,采用羊毛氈砂輪等工具進行人工拋光的方法去除積碳會損害滲鋁層,導致滲層深度不均勻甚至厚度超差,質量控制難度較大,因此急需研究去除積碳的技術。本文采用干吹沙、液體吹砂、超聲波清洗、振動光飾等4種方法進行工藝試驗,根據試驗結果選擇了適合去除該產品表面積碳的工藝方法,并開展了試修驗證。

圖1 產品使用后形貌

1 工藝試驗

1.1 試驗方法

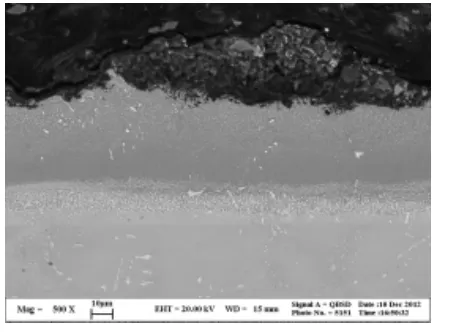

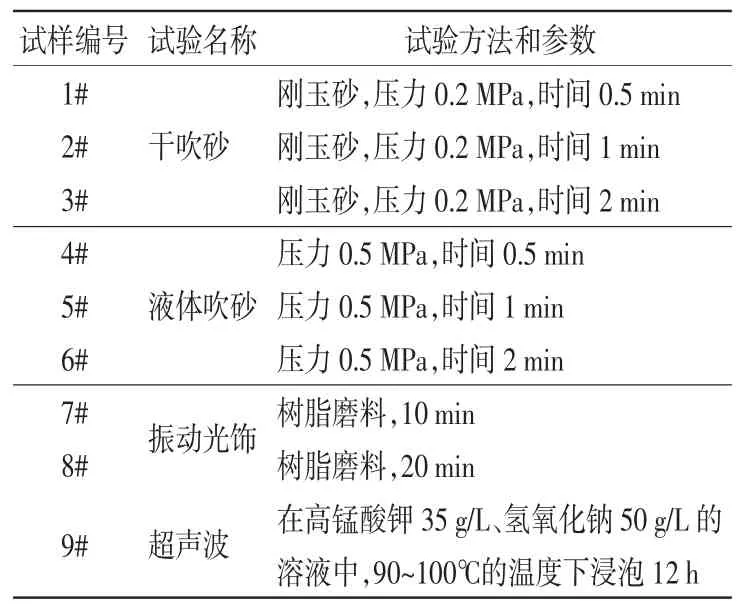

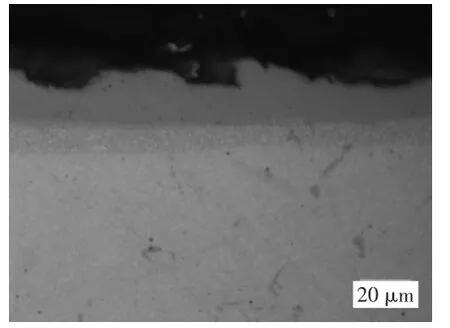

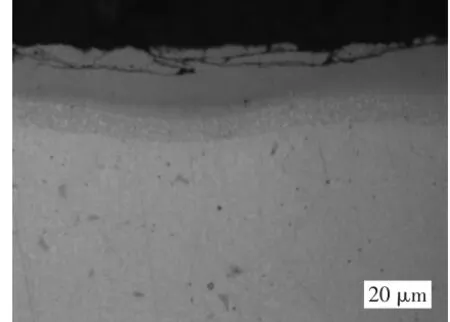

從該型某臺修理發動機中抽取9件導向葉片作為試樣,按1~9的順序編號,其中1#~3#試件進行干吹砂試驗,4#~6#試件進行液體吹沙,7#~8#試件進行振動光飾,9#試件進行超聲波清洗,試驗方法和參數如表1所示。試驗前,從該臺發動機再隨機抽取了1件導向器葉片進行剖切,經金相組織檢查發現:葉背滲層厚度為46~50 μm、積碳厚度為1~3μm,如圖2所示;葉盆滲層厚度為36~50μm、積碳厚度為10~60 μm,如圖3所示。由于該發動機導向葉片是同批次加工的產品,且同爐批進行滲鋁處理,因此可認為各導向器葉片的滲層厚度基本一致。

圖2 葉背積碳、滲層厚度

圖3 葉盆積碳、滲層厚度

為驗證上述試驗去除積碳的能力以及對產品質量的影響程度,試驗后開展以下3個方面的檢查工作:一是外觀檢查表面積碳是否完全去除;二是剖切試樣葉身進行金相組織檢查,確認滲層厚度是否符合設計圖樣規定;三是按新品加工工藝規定進行色質檢查,確認試驗后滲層的均勻性。

表1 試驗方法和參數

1.2 試驗結果

經外觀檢查,1#、2#、3#、5# 及 6# 試樣表面積碳已完全去除、表面呈金屬光亮色(如圖4所示),4#試樣葉盆局部積碳未去除,7#、8#試樣葉盆氣膜孔部位積碳未去除,9#試樣表面積碳情況與試驗前基本一致。按原方法再次增加12 h對9#試件進行超聲波清洗,但積碳仍無法去除,且無鼓泡、松軟的跡象。進一步檢查產品表面質量,發現經過干吹砂試驗的試件葉背表面光滑,但葉盆表面較毛糙,而液體吹砂后試件葉盆和葉背表面均較光滑。

圖4 試驗后產品表面情況

表2 色質檢查結果

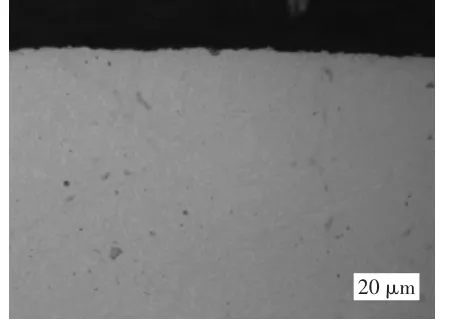

由于4#、7#、8#及9#試件表面積碳未去除,因此不進行色質檢查,其他試件按新產品加工工藝參數進行色質檢查,檢查結果如表2所示。色質檢查是該產品滲鋁層是否均勻的檢測方法,操作方法是產品在特定溫度下保持一段時間,空冷后檢查表面顏色是否均勻,一般有滲層表面為黃色、無滲層表面為藍色,但滲層厚度較淺部位為棕黃色。對1#試件葉盆呈棕黃色的部位剖切后做金相組織檢查(如圖5所示),滲層厚度尺寸為34~48 μm,滲層表面存在小量的凹坑;對2#試件葉盆呈淺棕黃色的部位剖切后做金相組織檢查(如圖6所示),滲層厚度尺寸為25~40 μm,滲層表面存在較大的凹坑;對3#試件葉盆呈淺藍色部位剖切后做金相組織檢查(如圖7所示),滲層厚度尺寸為8~12 μm,滲層表面存在裂紋;對5#試件葉身任一部位剖切后做金相組織檢查(如圖8所示),滲層厚度尺寸為35~50 μm,滲層表面光滑;對6#試件葉盆呈淺藍色部位剖切后做金相組織檢查(如圖9所示),滲層厚度尺寸為20~50 μm,滲層表面光滑。

圖5 1#試件葉盆部位金相形貌

圖6 2#試件葉盆部位金相形貌

圖7 3#試件葉盆部位金相形貌

圖8 5#試件葉身金相形貌

圖9 6#試件葉盆部位金相形貌

1.3 結果分析

1#、2#、3# 試 件 經 干吹砂后表面積碳雖已完全去除,但產品表面較粗糙、滲層表面存在凹坑、滲層厚度的均勻性較差,且當吹砂時間延長至2 min時滲層表面出現了裂紋。1#試樣滲層厚度最小為34μm、2#試樣滲層厚度最小為25μm、3#試樣滲層厚度最小為8 μm。對比發現,隨著時間的延長,干吹砂對滲層厚度的影響越來越大,當達到2 min時滲層厚度已滿足不了設計圖樣的要求。由此可見,干吹砂能夠去除產品表面積碳,但去除滲層厚度的量較大,易導致表面粗糙、裂紋、滲層不均勻等缺陷。

9#試件經過24h的超聲波清洗仍無法去除產品表面積碳,且積碳無鼓泡、松軟的跡象。7#、8#試件經振動光飾后表面積碳僅葉盆氣膜孔出口部位無法去除,主要是因為樹脂磨料顆粒尺寸較氣膜孔直徑尺寸大很多,無法接觸到氣膜孔出口部位所致。產品葉盆局部表面積碳厚度可達到60μm,較葉背嚴重,因此4#試件進行0.5min的液體吹砂后葉盆表面局部積碳未去除,但隨著時間的延長,5#、6#試件的表面積碳被完全去除,且表面光滑。5#試件經1min的液體吹砂后滲層厚度均勻,實際尺寸為35~50μm,屬設計圖樣要求的中上差。6#試件經2min的液體吹沙后滲層厚度出現不均勻的現象,最小處厚度為20 μm,雖滿足設計圖樣的要求,但已接近設計圖樣要求下限值。

綜上所述,干吹砂、超聲波清洗及振動光飾的方法不適合用于去除該導向葉片的表面積碳,壓力為0.5 MPa、時間為1 min的液體吹砂方法不僅能夠完全去除表面積碳,而且能夠較好地保證產品質量。

2 試修驗證

為驗證實際應用效果,組織對其余30余件該導向葉片進行1 min的液體吹砂。經外觀和金相檢查,所有產品表面光滑,雖然色質檢查發現有4件產品葉盆局部呈棕黃色,但滲鋁層厚度滿足設計圖樣要求。據操作者反映在吹砂時發現此4件產品葉盆局部表面積碳較厚,所以吹砂停留時間較長,最終導致局部滲層去除較多。由于該產品葉型尺寸精度較大,所以在液體吹砂后按設計圖樣規定用三坐標測量儀檢查了葉型尺寸,結果符合要求,表明所采用的液體吹砂去積碳工藝對葉型尺寸無影響。

3 結語

經工藝試驗以及試修驗證,采用壓力為0.5 MPa、時間為1min的液體吹砂方法能夠滿足該導向葉片表面積碳的去除要求,保證產品質量。液體吹砂與干吹砂相比,對產品滲鋁層厚度的影響較小,但在實際應用中應根據積碳厚度,通過工藝試驗確定吹砂的時間和壓力。由于液體吹砂為人工操作,對操作者的技能水平要求較高,因此加強人員培訓、規范操作流程等工作很重要。

[1] 劉長福,鄧明.航空發動機結構分析[M].北京:西北工業大學出版社,2006.