一種整體式矩形密封環的裝配工藝研究

魏濤, 劉道欽, 秦永武, 張營, 戈廣嶺

(第一拖拉機股份有限公司,河南 洛陽 471001)

0 引言

目前,動力換擋變速箱已經在拖拉機上得以應用。動力換擋變速箱是指拖拉機在不中斷動力傳遞的情況下,采用電器控制液壓閥件來對液壓換擋離合器進行適時操縱,從而實現變速箱的換擋、換向。這種變速箱代表著當今拖拉機產品的一個發展方向。動力換擋變速箱在工作過程中的關鍵是高壓供油系統,而整個系統的關鍵在于油壓系統的密封。為了滿足動力換擋拖拉機中離合器總成的高效密封性,產品設計引入材料為VespelTP-8556(四甲酰亞胺模塑料)的整體式矩形密封環。

1 VespelTP-8556(四甲酰亞胺模塑料)簡介

Vespel Polyimide是杜邦所開發出來的全芳香族聚酰亞胺樹脂的粉末,其材料特點如下:1)耐熱性。長期使用溫度為288℃,短期工作溫度可達480℃,最低工作溫度可達-272℃;2)對荷重的變形。在50℃、14 MPa條件下是鐵弗龍 Teflon的1/70,尼龍的1/10。3)線性膨脹系數 ka=3.3×10-6/℃。

2 換向離合器合件密封結構

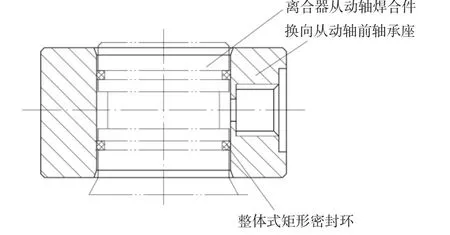

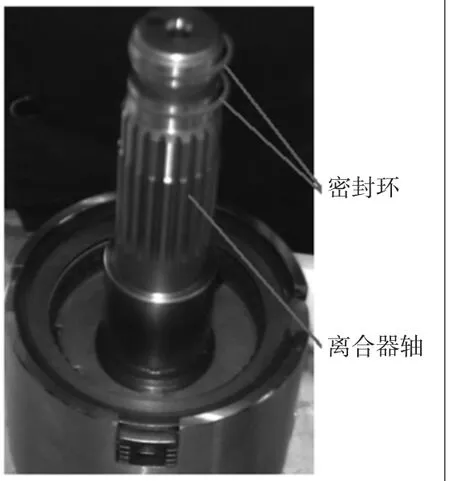

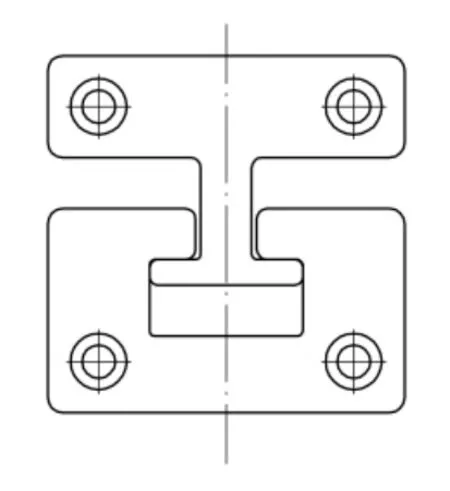

換向離合器合件密封結構由整體矩形密封環、換向從動軸焊合件及換向從動軸前軸承蓋三種零件組成,如圖1所示。

圖1

3 整體式矩形密封環裝配工藝研究

3.1 密封環裝配設計間隙計算

1)換向從動軸焊合件密封槽兩端直徑為D±0.15,密封槽直徑為(D-3.6)±0.1;

3.2 密封環裝配設計間隙

1)整體密封環內徑與從動軸焊合件密封槽兩端直徑過盈量為 D±0.15-(D-2.5)mm。

2)整體密封環內徑與從動軸焊合件密封槽過盈量為(D-2.5)-(D-3.6)±0.1=。

3)整體式密封環裝配到位后,密封環超出從動軸焊合件槽兩端尺寸為(D+0.75)-D±0.15=0.75。

4)整體式密封環與換向從動軸前軸承座過盈量為(D+0.75)-(D+0.75)mm。

從上述產品設計的配合間隙看,直徑方向最大過盈量達2.5 mm,直徑方向最小間隙為0.1 mm;

3.3 整體式矩形密封環裝配工藝試驗

從整體密封環的材料性能看,普通水浴加熱根本無法滿足過盈量的裝配,只能通過油浴加熱法和脹套法的方式進行試驗,具體試驗如下:

3.3.1 油浴加熱法

油浴加熱就是用油作為加熱介質進行加熱的一種手段,可以達到的溫度要高于水浴,根據所用的油種類不同而異,豆油一般在220℃左右。油浴加熱時,計算密封環與換向從動軸焊合件間隙,按式(1)計算軸承所需加熱溫度[2]:

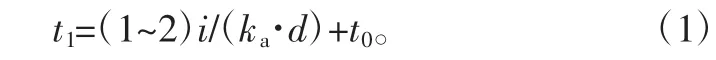

式中:t1為密封環所需加熱溫度,℃;i為配合間隙,mm;ka為密封環的線性膨脹系數,ka=3.3×10-6/℃;d為換向從動軸的名義直徑,mm;t0為環境溫度,℃。

經過計算驗證油浴加熱法溫度過高,根本無法滿足加熱需要,因此采用油浴加熱法進行密封環的裝配無法實現。

3.3.2 脹套法

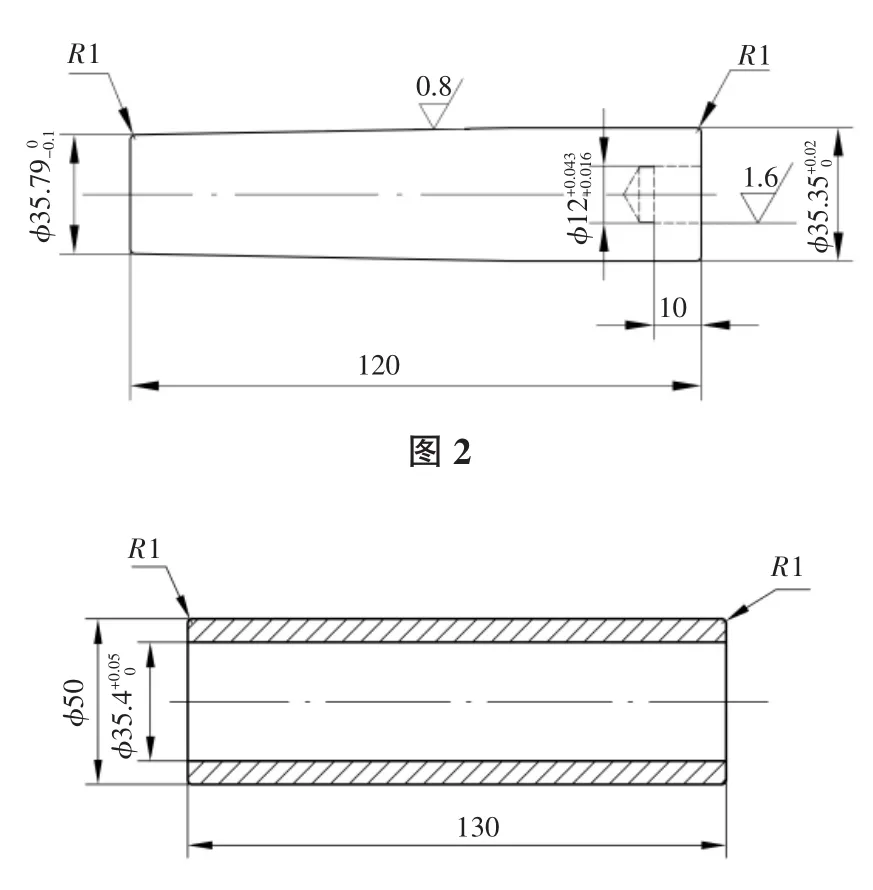

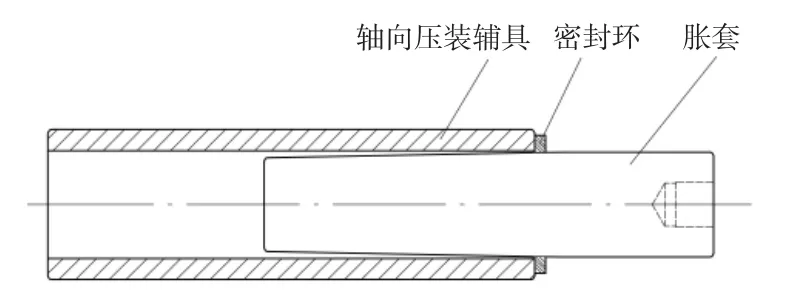

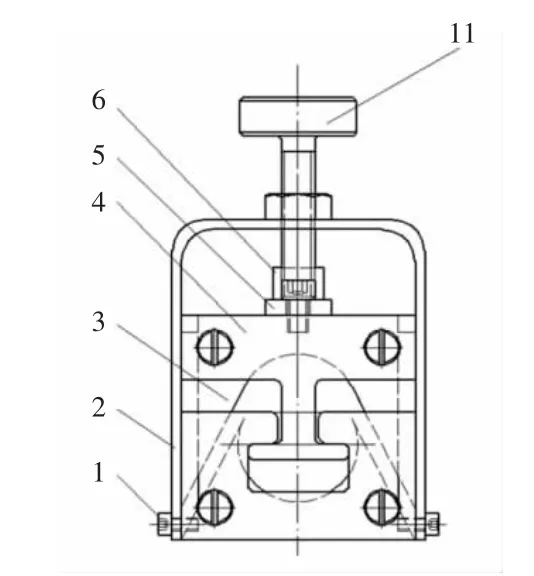

利用密封環本身的延伸性在受力的情況下使其在直徑方向產生彈性形變進行裝配。此種裝配工藝方案需要考慮如下問題:密封環在直徑方向上均勻受力,均勻形變。技術人員設計了脹套及軸向壓裝輔具,如圖2及圖3所示。上述兩種裝配工具使用方式為:將整體式密封環從脹套小的一端套入,使用軸向壓裝輔具輕輕推到密封環向脹套的最大徑方向移動,當達到脹套最大徑位置時停止推動壓裝輔具,如圖4所示,使密封環在此處進行均勻形變。為了避免密封環在脹開過程中劃傷現象,脹套及軸向壓裝輔具材料設計為尼龍。

通過上述密封環的脹開工藝,成功實現了密封環內徑的變大,但由圖1得知,換向離合器合件密封結構為兩道密封槽,屬于雙道密封結構,為了保證在密封環裝配時不會落入第一道密封槽致使第二件密封環無法裝配,技術人員設計了密封環導套如圖5所示,其使用方式是:密封環導套套到換向從動軸焊合件上,將脹開后的密封環套到密封環導套上,用軸向壓裝輔具推動密封環使其裝入換向從動軸焊合件的密封槽內,密封環裝配到位如圖6所示。

圖3

圖4

圖5

圖6

密封環導套設計注意要點是:在保證能夠加工的基礎上,盡量減小導套的外徑,以避免密封環彈性形變太大,影響密封環性能,同樣為了保證密封環裝配過程中出現劃傷,密封環導套材料仍為尼龍。

整體式密封環裝配到位后,因材料本身性能(耐熱性及線性膨脹系數)影響,在短時間內無法收縮至產品設計尺寸,致使無法進行下一步的換向從動軸前軸承蓋裝配,因此,本工藝試驗亟待解決的下一個問題是脹后密封環的收縮。

3.3.3 整體式密封環的收縮工藝研究

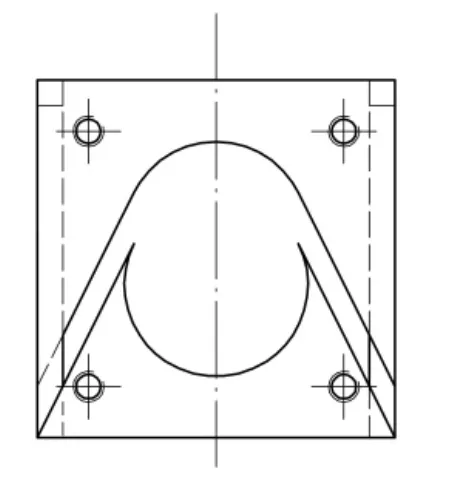

技術人員對裝配后的密封環尺寸進行測量及結合相配件設計尺寸進行分析,密封環收縮工藝要保證密封環在整個外徑上收縮平穩、受力均勻,防止密封環在收縮時切圈,收縮過程應簡單、方便。經過技術人員的討論,密封環收縮需設計一套能夠解決上述問題的密封環收縮夾具(夾具結構為分體式),設計完成了如圖7所示的密封環收縮裝配夾具總圖。

在夾具零部件圖設計時,考慮了如下問題:

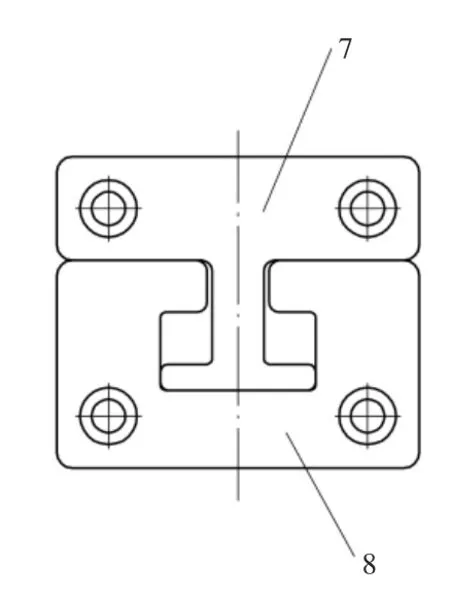

1)密封環收縮。本夾具應具備徑向尺寸的變化,即夾具至少涵蓋密封環經過脹套法裝配后的最大尺寸及與密封環相配的換向從動軸前軸承蓋內孔最小尺寸(避免后續軸承蓋裝配時劃傷密封環外徑),并且具有徑向尺寸變化功能。解決措施:設計如圖8所示收縮夾具本體,使其內孔在張開及收縮時涵蓋上述尺寸,即密封環經過脹套法裝配后的最大尺寸及換向從動軸前軸承蓋內孔最小尺寸。

2)本夾具應存在密封環收縮時防切圈結構,即夾具本身不應存在尖角、毛刺,同時在夾具收縮過程中不得擠傷密封環。解決措施:分體式收縮夾具以內徑(比相配件尺寸大0.02 mm),以 45°為夾角的方向采用線切割方式進行加工(如圖8所示),同時分割后的夾具進行倒圓角處理,消除加工產生的尖角毛刺。分體式收縮夾具內孔的粗糙度相對較高,應在 Ra3.2 μm 以上,以保證密封環在壓緊收縮的最終時刻在密封環表面產生壓痕,影響后續總成的密封性。

圖7 密封環收縮裝配夾具

圖8

圖9 限位結構

圖10

圖11

3)本夾具在兩種裝配態(直徑最大位置及最小位置)存在簡單實用限位結構。解決措施:夾具設計了直徑限位結構,此結構采用工字形式,當限位結構如圖9所示接觸時,夾具處于直徑最小位置,當限位結構如圖10所示接觸位置時,夾具處于直徑最小位置。

4)本夾具應在工作過程中滑動平穩,夾具在張開與收縮操作部分簡單實用,防止夾具在工作過程中上下位移問題。解決措施:滑動平穩問題,在本體3的兩側開槽要求對稱性、直線度高并提高槽的粗糙度;采用旋轉手柄方式使夾具張開、收縮;對于夾具在工作中的上下移動問題,采用減小夾具自重,滿足單手操作即可,如圖7所示。

3.3.4 整體式密封環的收縮夾具的使用方法

逆時針方向旋轉壓緊螺釘11將收縮夾具合件3徹底打開,將密封環收縮裝置從上向下套到密封環上,順時針方向旋轉壓緊螺釘11將收縮夾具進行收縮,當限位板7及限位板8接觸后,停止旋轉壓緊螺釘1,用手轉動密封環收縮裝置,使密封環受力均勻,收縮裝置保持此狀態2~3 min后,旋轉壓緊螺釘11將密封環裝配裝置從密封環上取下,完成密封環的收縮。收縮后的密封環如圖11所示。

4 整體式密封環裝配工藝試驗小結

利用密封環的彈性形變,通過脹套法和收縮夾具工藝方案,圓滿完成了動力換擋從動軸焊合件總成密封環的裝配,達到了以下效果:

1)本密封環工藝不僅能夠有效地保證新型密封環均勻的收縮,還保證了新型密封環在收縮過程中不會產生任何劃傷及擠傷。

2)本密封環工藝,最大限度地縮短了密封環裝配節拍,且裝配過程快捷安全可靠,省時省力高效。

3)本密封環工藝,其結構新穎,方法簡單易行,且易于實施,具有很好的使用價值。

本裝配整體式矩形密封環的裝配工藝研究的成功,為整體式密封環的裝配尋求了一套新的裝配工藝。