熱軋平整機組的技術優化

祝翠榮

(中冶南方工程技術有限公司,武漢 430223)

0 引言

隨著熱軋技術的不斷發展,熱軋帶材經過熱軋平整分卷機組后,其力學性能、板形、表面等質量指標都有所提高,同時也可根據用戶需求對大卷進行分卷作業。熱軋平整分卷機組屬于熱軋精整車間的重要機組,由平整機、開卷取、轉向夾送輥、矯直機等重要設備組成,近年來各熱軋廠設置平整分卷機組的數量也逐漸增多[1-2]。本文針對已投產的各條機組典型問題進行分析優化,提出合理化建議,為后續機組設備設計、參數設置提供依據。

1 熱軋平整機組典型問題總結

1.1 準備站穿帶問題

鋼卷準備站主要用于在平整線外將來料鋼卷的不合格帶頭切除,由入口步進梁、地輥、開卷器、夾送輥、切頭剪等設備組成。由于熱軋來料的帶頭可能存在厚度不均、舌頭、塔形、邊部浪形等缺陷,板形較差,為避免穿帶時卡阻,相關設備的開口度設計較大。實際生產中,容易出現的問題是帶頭會在通過開卷器上導板后,不能順利進入夾送輥上下輥之間,而是從導板的縫隙處鉆入夾送輥上輥的上方。通過觀察分析,造成這一現象的原因在于開卷時帶材形成的凸度,使得帶頭上揚,難以貼合導板順利穿帶。

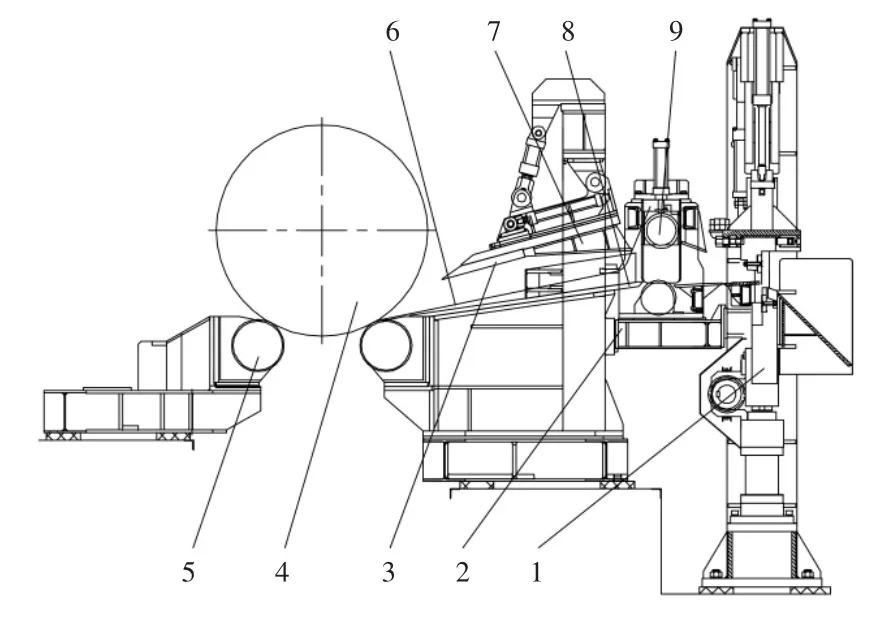

圖1 準備站布置圖

針對產生原因,最初的改進辦法是希望增加反彎力,使帶頭趨于平直,在開卷器下導板合適位置增加弧形壓塊,帶頭通過一定距離后,通過開卷器的擺動缸反彎帶頭。經試驗只對部分較軟的薄帶鋼有效果,主要在于開卷器處的下導板為一整體平面,受空間限制,帶鋼難以實現反向的彎曲。后續通過在夾送輥上輥入口處增加導板導向,導板的設置需考慮與開卷器上部擺動導板和夾送輥上輥在避免干涉的情況下盡量間隙小,同時需要增加剛度,避免被帶頭碰撞變形。

1.2 鋼卷高度和寬度對中的精度[3]

機組入口處設置有上卷小車,負責將步進梁運送過來的鋼卷運送至開卷機卷筒上。在準備站地輥處通過激光測距儀測量鋼卷外徑,小車行走過程中通過對射式光電傳感器測量鋼卷外徑,通過小車行走和升降的編碼器根據所測量數據在卷筒處進行高度和寬度方向的對中,完成上卷。一般要求上卷小車停車精度為±2.0 mm,高度對中精度為±2.0 mm。

實際生產過程中,影響測寬精度的因素以及采取的相對應解決方案如下:1)由于前道工序熱軋過來的鋼卷可能出現卷邊不齊的效果,造成寬度測量所得數據有偏差,并非真實的帶鋼寬度,帶鋼運行時可通過CPC手動或自動糾偏以滿足生產需求。2)如編碼器直接裝于被動輪上,以車輪直徑400 mm,編碼器分辨率1024為例,單脈沖精度值已達1.2 mm,因此編碼器布置時最好采用增速機構,以提高精度。3)由于小車一直不停地行走,考慮小車打滑、齒輪間隙等因素影響,累積誤差會增大,因此在小車起始位設置接近開關,用于校正小車的位置,以滿足精度要求。

高度對中通過小車升降液壓缸的線性編碼器及比例閥控制實現,當提升高度值較小時,由于液壓設備的慣性,不易達到精度要求。后通過調整小車動作,即在計算出鋼卷直徑后,先降到最低點再提升實現高度對中,有效避免了提升距離過短不易控制的問題。

1.3 CPC、EPC 的使用

機組在開卷機處設有CPC自動對中,卷取機處設有EPC進行齊邊卷取[4]。CPC、EPC投入的條件是機組建張。對于開輥縫穿帶,在帶頭進入卷取機鉗口,卷取2~3圈后,開卷取建張,CPC、EPC投入;而閉輥縫穿帶,帶頭進入平整機,工作輥壓下后,CPC可投入,當帶頭進入卷取機鉗口,卷取2~3圈后,卷取機建張,EPC投入。

使用中,有時在平整機壓下時會遇到鋼帶產生扭曲的情況。開卷機處設置CPC自動對中是針對存在錯邊、塔形的鋼卷進行手動或自動對中糾偏,以使帶鋼開卷后的中心線對準機組的中心線。所以最重要的一點在于帶鋼在平整機壓下之前應該保證對中性,實際操作中可將CPC、EPC設置為停車時停在手動位,穿帶時可依據需要適當手動調整,同時利用側導裝置保證穿帶的對中性。

1.4 輥系傳動方式的確定

平整機傳動方式最初采用由下支承輥單獨傳動的方式。由于支承輥更換周期長,而工作輥基本每班都要更換,因此這種傳動方式的突出優點是換工作輥時方便、速度快,缺點是傳動效率低。

隨著節能降耗的要求日漸提高,一些機組改為下工作輥單獨傳動。這種方式雖然換工作輥時間會延長30 s左右,但是減少傳動方式的中間環節,傳動效率高,減小電耗,減少輥間打滑,降低軋輥輥耗,對降低機組生產成本有益。

1.5 支承輥平衡及工作輥彎輥平衡裝置

由于固定塊和彎輥塊分屬不同廠家制作,存在各零部件均在公差范圍內,但是組裝后可能超差的問題。解決的最好辦法是彎輥塊留加工余量,與固定塊組裝后,根據測量尺寸,進行精修,保證裝配后的精度。

彎輥塊的工藝孔的密封,最初設計時選用螺塞加紫銅墊的方式密封,從現場運行情況看,密封效果不是很好,這與螺紋孔加工時與端面的垂直度、密封方式等都有關系。與專業液壓廠家聯系后,改用帶U型圈的內六角螺塞,U型圈摩擦阻力較大并隨工作壓力的升高而增大,密封性能較好。

1.6 卷取機

卷取機卷筒由4個楔塊組成,帶一個機械式鉗口,穿帶時卷筒脹開,鉗口關閉;卸卷時鉗口打開,卷筒帶外支承。同時,卷筒處配有上下兩個壓輥,上壓輥用于穿帶時帶頭進入卷筒鉗口后進行助卷,下壓輥用于帶鋼甩尾時最后幾圈的卷取。

生產中的主要問題在于帶鋼通過鉗口留下了褶印,帶頭損壞,造成后續工序的上料困難。解決方案是調整合適的卷筒脹緊力,同時操作者要避免穿帶時使得帶頭進入鉗口太深,穿帶時操作者可將鉗口略向出口側旋轉解決此問題。此外在實際生產中,有時由于鋼卷頭、尾浪形和爛邊比較嚴重,必須卷成小卷進行切除,而兩個壓輥壓不到卷筒,不能對小卷進行壓緊,只能利用出料小車頂緊小卷進行卷取,這樣會對出料小車造成損害。造成這一問題的原因在于技術談判時確定壓輥的行程是按照最小卷徑設計,而不是卷筒的直徑設計,建議后續機組按照卷筒脹徑數值設計更為方便實用。

2 結論

本文綜合數條熱軋平整機組在設計制造調試運行的情況,總結了出現的若干典型問題,并就現象分析成因,有針對性提出解決方案,為今后機組在設備設計、調試生產的優化提供了根據。

[1] 丁文紅.提升熱軋產品質量的熱軋精整技術[C]//第三屆先進軋鋼精整、包裝及鋼材加工輸送技術學術研討會,2010.

[2] 王耀,屈群,惠世民,等.熱軋帶鋼平整機組的技術改進[J].重型機械,2006(4):55-59.

[3] 倪順利.鍍鋅線鋼卷高度和寬度對中控制[J].安徽冶金科技職業學院學報,2005(1):44-45,55.

[4] 曹平,朱文華,徐寧.CPC帶卷對中系統在梅鋼平整線上的應用[J].冶金自動化,2008(1):66-68.