300 mm晶圓的復合劃片工藝方案簡析

孫敏,張瑋琪,張崇巍

(1.中國電子科技集團公司第四十五研究所,北京100176;

2.甘肅林業職業技術學院,甘肅天水741020)

300 mm晶圓的復合劃片工藝方案簡析

孫敏1,張瑋琪1,張崇巍2

(1.中國電子科技集團公司第四十五研究所,北京100176;

2.甘肅林業職業技術學院,甘肅天水741020)

通過對比目前各種主流劃片工藝的優缺點,分析了300 mm晶圓的材料結構特性和主要工藝挑戰,提出了復合工藝解決方案;并詳細分析了主要工藝路線的挑戰,通過具體實驗的分析,得到了復合工藝解決方案的結果以及新問題和解決思路。

低K金屬層間材料;激光劃片機;砂輪劃片;劃切工藝;晶圓保護膜

從20世紀80年代中后期開始,電子產品即朝著便攜式、小型化、網絡化和多媒體化方向發展,這種市場需求對電子元器件和電路組裝技術提出了相應的要求,即單位體積信息的提高(高密度化),單位時間處理速度的提高(高速化)和單位面積內引線連接腳數增加(小型化)。而集成電路作為關鍵元器件必須滿足這些要求。隨著消費者對高性能、高可靠性和低成本需求,集成電路的設計和制造技術不斷改進創新,作為判斷一個芯片的性能的主要指標之一的芯片特征尺寸(CD,Critical Dimension)不斷縮小被證明是一個有效的方法。此方法可以幫助減小晶體管柵極延遲進而提高性能。隨著特征尺寸的縮小,電路互連延遲對芯片性能的影響超過了傳統上晶體管柵極延遲。

為了降低阻抗,進一步提高芯片性能,一個方法是降低金屬材料的電阻率,另外一個方法是層間絕緣材料的介電常數,這就是在90 nm之后的半導體工藝中,使用銅替代鋁做金屬互連材料的原因(注:銅的電阻率1.68滋贅·cm,鋁的電阻率為2.651.68滋贅·cm),降低它能夠使得K ILD即金屬層間絕緣材料取代二氧化硅。

由于電路阻抗減小,芯片速度提高,采用銅線芯片功耗降低,線路尺寸縮小,線路密度可以顯著提高,降低了金屬互連的層數,相對提高了抗金屬原子的層間遷移能力。為了防止劃片時的水進入低K ILD材料的孔洞并對芯片性能產生影響,會在芯片周圍設計金屬保護墻[1]。

1 半導體低K ILD材料對芯片封裝劃片工藝的挑戰

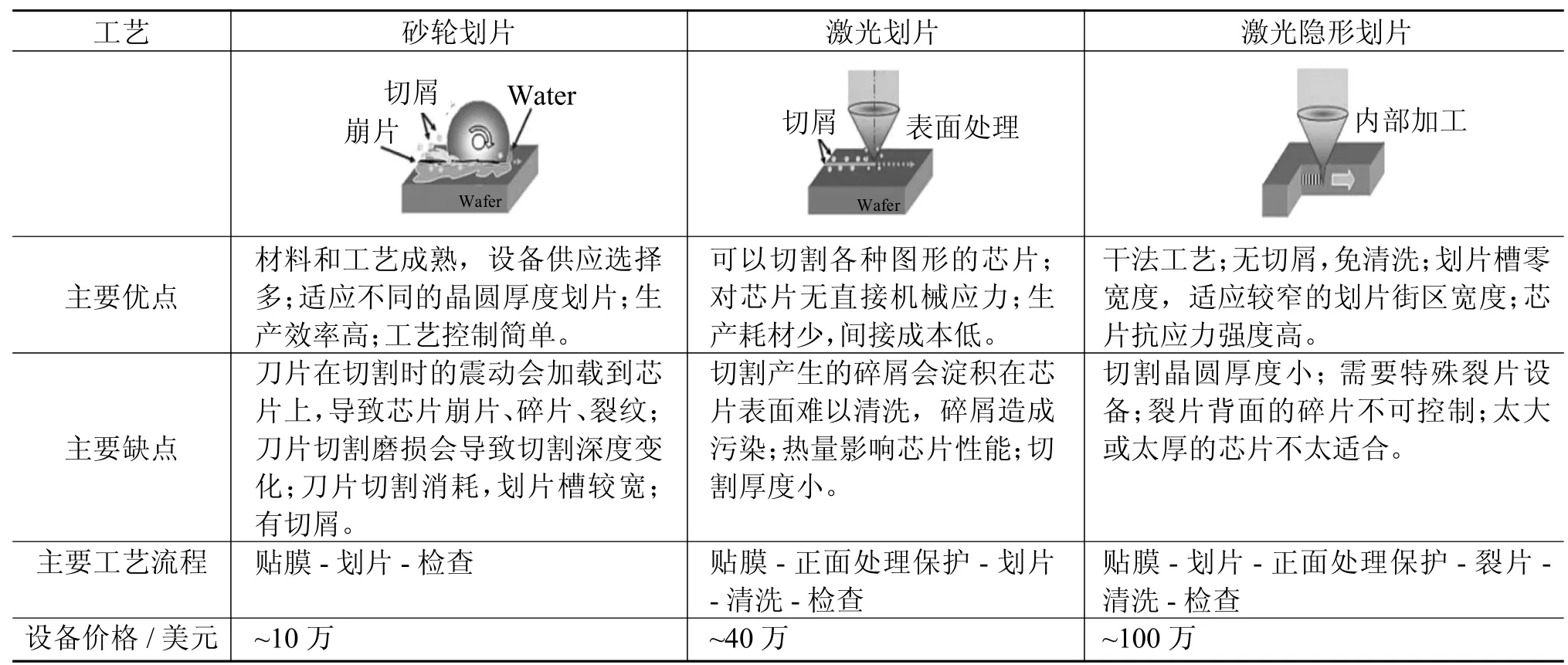

目前國際上在芯片封裝劃片工藝上主要有傳統的砂輪劃片、激光劃片、激光隱形劃片、金剛石壓應力刀裂片。由于金剛石壓應力刀不適合切割多層復合材料,而且必須配合裂片設備應用,在集成電路的封裝生產中使用較少。其它劃片機工作原理的性能對比如表1所示。

表1 劃片機性能對比[2]

雖然通過引入銅制程和低K ILD材料,集成電路芯片的性能得到顯著提升,但對芯片封裝工藝和設備造成了影響,尤其對劃片工藝有顯著的影響。

為了監控芯片制程的工藝穩定性,在劃片街區會設計各種測試圖形,在這些圖形中有大量的銅線路布局,這些銅線在砂輪劃片時如果設置不合理可能會剝落并擴散沉積在芯片正面的Flipchip焊球或銅柱上,導致芯片后續工藝缺陷。

在Flipchip封裝中,一方面由于封裝材料性能差異,主要是Si和封裝基板之間CTE的差異,芯片厚度太薄時封裝體翹曲會加大,BGA的焊球共面性變差(IPA的標準為200um),造成SMT元件組裝時焊球與主板連接缺陷(開裂或焊球連通短路)。另一方面為了保證在Flipchip底部填充時保證一定的填充角度和高度,通常對裸芯片FCBGA封裝的芯片厚度控制在300滋m以上。

對于較厚的晶圓不適合選用激光劃片。為了徹底切割芯片,激光束必須對同一劃片街區進行多次往返切割,造成生產效率低,達不到每小時20片晶圓的加工速度要求,而且在對較厚的晶圓進行切割時會產生大量的熱量和切割碎屑。如果不進行冷卻,熱量會對芯片性能產生影響,并且碎屑會堆積芯片四周的焊球或銅柱上,難以清理維護,對后續封裝的成品率造成不良影響[2]。

激光隱形切割作為一種全新的技術出現在市場上,它是將激光光束聚焦在工件內部,形成一個分割用的改質層,再對晶圓片施以外力將其分割成小片芯片的切割技術。它采用全干工藝減少了生產過程中的清洗工序,同時解決了傳統切割技術在芯片分割過程中帶來的不可避免的機械及熱損傷問題,為晶圓切割開創了一個新局面。其切割熔化產生的切割裂紋主要在表面以下小于100滋m深度范圍,對太厚的晶圓機械性能影響不大。但是切割后必須對晶圓進行裂片操作,才能使芯片分離成一個個單元芯片。尤其是對于厚的晶圓進行裂片時,施加于芯片的應力對低K ILD材料芯片性能影響難以評估,導致芯片正面的碎片風險很高[3]。

為了減小ILD材料的介電常數,通常的做法是將ILD作成多孔化的材料。但是由于多孔材料與傳統的SiO2材料相比機械強度低,材料附著力差,在砂輪劃片工藝中會造成顯著的芯片開裂和ILD分層 (如圖2所示),或者部分芯片正面局部的劃片碎片、崩角,或者砂輪劃片造成的表面過于粗糙形成微裂紋,這些缺陷在隨后的組裝工藝或可靠性試驗中裂紋破裂,或缺陷區擴大,并擴展到芯片的線路功能區,從而造成芯片失效。

圖2 砂輪劃片造成的芯片ILD分層[4]

利用雙軸全自動砂輪劃片機對300 mm低K ILD材料的晶圓進行劃片操作,所有劃片工藝參數設置與采用SiO2作為ILD材料的晶圓相同(晶圓厚度為750滋m,芯片大小為5 mm×5 mm,切割速度50 mm/s,劃片道晶粒大小2~4滋m)。劃片結果顯示,在CSAM圖像中明確發現芯片線路中有分層缺陷(delamination)產生。對此芯片在掃描電鏡下進一步分析,分層確實發生在低K ILD材料層,而且劃切斷面非常粗糙,在芯片經過可靠性試驗后,部分在殘存材料中的微裂紋甚至已經擴展到芯片的功能區,造成芯片完全失效。

從以上試驗分析可以看出,傳統上的砂輪劃片工藝不能滿足300 mm低K ILD晶圓的劃片工藝要求,而激光劃片切割產生的碎屑會淀積在芯片表面四周,而且難以清洗,會造成后續封裝工藝缺陷,如芯片短路,芯片正面表面張力太大,導致流動性變壞,導致底部填充(Underfill)樹脂孔洞。激光劃片不適合劃切較厚的晶圓。

2 復合劃片工藝解決方案

如上所述,如果沒有創新性劃片工藝技術解決方案,300 mm低K ILD晶圓的封裝就不能解決,影響到電子產品性能的進一步提升。

2.1 300 mm晶圓復合劃片工藝方案要求

(1)劃片時不能在ILD層產生強大應力和裂紋缺陷;

(2)能夠劃切不同厚度的晶圓(200~850滋m);

(3)滿足每小時至少10片晶圓的劃片生產效率;

(4)劃片產生的切屑對后續封裝工藝不造成不良影響;

(5)整體劃片生產成本低。

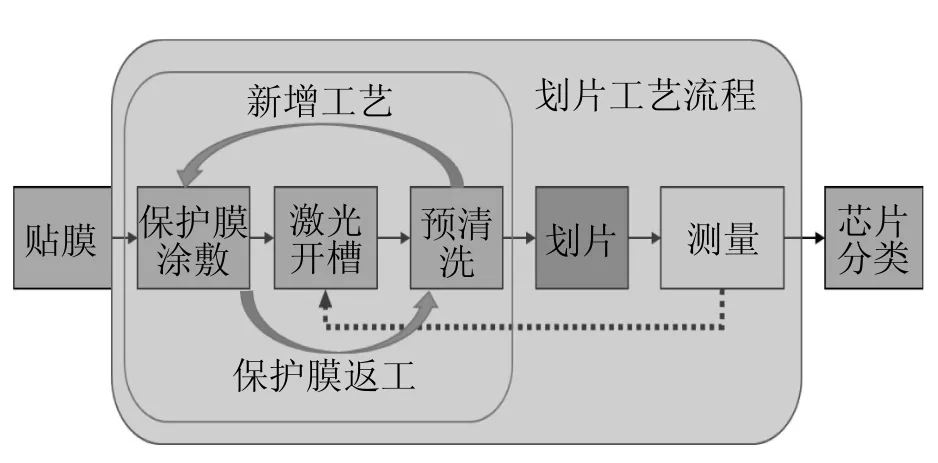

2.2 300 mm晶圓復合劃片工藝方案提出

為此經過多方試驗,我們提出一套完整解決方案:利用激光劃片的無機械沖擊、低應力、劃切槽窄的特點對低K ILD晶圓的半導體層和金屬層進行開槽加工,再利用砂輪劃片的切割高效率和良好切割深度控制對劃片街區大塊硅進行切割加工。新工藝方案的流程圖如圖3所示。

圖3 300 mm晶圓復合劃片工藝流程圖

在激光加工開槽前,必須對晶圓正面涂敷一層厚度均勻、材料致密、與晶圓結合緊密的保護膜,來防止激光開槽產生的碎屑淀積在晶圓表面對芯片造成污染(如焊球、銅柱)。該層保護膜必須透明,以便后續的激光開槽和砂輪劃片時設備可以通過晶圓表面圖層進行自動對準;對晶圓表面特性無任何影響;而且此層保護膜在砂輪劃片前能非常容易的用水清洗而無任何殘留。在涂敷保護膜時,要注意膜厚度的控制。膜太薄就起不到保護晶圓正面的作用;膜太厚容易產生裂紋或剝離現象,而且對后續開槽和劃片的圖像對準有影響。評估合適的膜厚度除了檢查保護膜清洗后有無殘留,對晶圓表面的保護層有無影響,還應該測試芯片封裝后的成品率。圖4為新劃片工藝剖面示意圖。

圖4 300 mm晶圓劃片剖面意圖

2.2 300 mm晶圓復合劃片工藝方案注意問題

(1)在保護膜涂敷后,必須對涂敷保護膜的晶圓正面檢查,以防止涂敷不完全或有氣泡存在。在發現缺陷不能滿足工藝要求后,必須對晶圓保護膜涂敷工藝進行清洗返工處理。如果保護膜材料特性好,完全不影響砂輪劃片的圖像識別和自動對準,預清洗工藝完全可以取消。

(2)每個街區沿切割保護線對開槽區進行雙向切割,利用激光的高溫加熱特性融熔氣化劃切槽中的金屬(銅,鎢等)、硅化物、氧化硅、ILD材料、氮化硅等材料,切割深度直穿襯底,徹底隔離砂輪劃片區域和芯片保護環,如果開槽區的金屬密度太厚而且激光劃切的功率不足,可以采用多層多次切割的方式來滿足切割深度的要求。由于晶圓表面的氮化硅和氧化硅相比內層的銅和其他材料對激光的能量吸收低,容易發生內層材料在開槽時發生“爆破”現象,產生局部的微裂紋,對芯片的可靠性造成影響。在選擇激光器時,除考慮激光波長、光斑大小、覆蓋率以及劃切層數外,必須對劃片區激光能量吸收頻段進行仔細評估,必要時對劃片區的圖形布局和金屬線密度進行必要的調整[5]。保證進行開槽時各層材料的消耗量保持均勻,利于生產工藝的控制。 圖5是激光開槽原理和實際圖像。

圖5 激光開槽原理和實際俯視圖[6]

(2)在砂輪劃片時,為了減少芯片背面崩片,盡量減少劃片的微缺陷對產品可靠性的影響,我們采用了雙刀階梯切割(Step Cut)。從實際使用效果來看,切割質量完全和200 mm(8英寸)非ILD晶圓媲美。

(3)最后利用全自動劃片的清洗功能清除掉保護膜,并利用壓縮干燥空氣對晶圓進行干燥處理。

3 復合劃片工藝結果評價

為保證引入的激光開槽工藝對后續組裝工藝不造成不良影響,對不同批次的晶圓進行了比對試驗。

3.1 300 mm晶圓復合劃片工藝方案結果分析

試驗結果表明,新的復合劃片工藝能夠徹底解決傳統砂輪劃片對低K ILD層材料的分層問題。

(1)從后續組裝的測試成品率來看,采用單一激光劃片技術方案時,由于芯片表面受到激光刻蝕的碎屑堆積在芯片四周,對焊球產生污染,造成的5%的成品率損失。而在新的復合劃片工藝方案中,由于晶圓表面采用了可清洗的保護膜保護,徹底解決了激光開槽工藝中的碎屑污染問題,成品率完全可以與200 mm非ILD晶圓時劃片媲美。

(2)從二次鏡檢的結果來看,由于采用了激光開槽工藝,芯片正面的崩片和裂片遠小于傳統的砂輪劃片。而且采用雙刀階梯切割的模式,既保證了生產效率的要求,又減少了芯片背面的崩片和裂片的幾率。

(3)在掃描電鏡下可以看出,直接采用砂輪劃片的工藝中,在劃片街區有明顯的崩片,且ILD層有裂紋存在,對產品的可靠性造成不良影響。而在新的復合工藝方案中采用激光開槽工藝,激光斑束直徑可調,配合激光覆蓋率和切割速度進行優化,劃片街區正面的崩片尺寸明顯縮小,完全解決了低K ILD材料分層問題。圖6為砂輪劃片和復合工藝劃片芯片效果對比圖。

圖6 砂輪劃片和復合工藝劃片芯片分層碎片SEM分析圖像[6]

3.2 300 mm晶圓復合劃片工藝方案缺點分析及解決方法

在砂輪劃片工藝評估時,在劃片街區的測試線路中我們發現由于部分線路的頂層金屬銅線比較厚,在劃片時有銅線剝離而淀積在芯片四周的焊球上,對后續芯片封裝工藝會造成不良現象,我們采用階梯切割中第一刀片的選型優化和切割速度調整解決了問題。

雖然我們通過分析,采用激光開槽和傳統砂輪劃片的復合技術方案解決了300 mm晶圓劃片的低K ILD分層問題,但是要看到由于每個公司的300 mm晶圓的工藝路線不同,所用材料千差萬別,對激光能量的吸收產生不同的影響,直接影響到激光開槽的效率,嚴重時內層的ILD層材料在激光切割時高溫氣化,而表面的氮化硅和二氧化硅層具有光的穿透性還沒有完全切除,從而導致內層材料“局部爆炸”,對芯片的可靠性產生影響。雖然可以通過調整激光的設置來消除"爆炸"現象,但是會影響生產效率的提高;最好的方案是在芯片設計時,結合激光波長,在激光開槽區設計一定密度的金屬線路,既解決以上問題,又利于激光開槽的生產率提高。

[1] 李惠軍.現代集成電路制造工藝原理[M].濟南:山東大學出版社.2007.

[2] 韓微微,張孝其.半導體封裝領域的晶圓激光劃片概述[J].電子工業專用設備.2010(12):17-20.

[3] Yole.New Technologies and Architectures for Efficient Data Center[EB/OL].http://www.yole.fr/,2015-06-16.

[4] 楊惠琳.激光隱形切割技術在智能卡領域晶圓切割上的量產應用[J].中國集成電路.2013(13):22-25.

[5] J.Grum,D.Zuljan.Analysis of heat effects in laser cutting of steels[J].Journal of Materials Engineering and Performance.1996(4):23-29

[6] 王志杰.半導體封裝劃片工藝及優化[J].集成電路應用,2009(Z1):47-48.

300 mm Wafer Compound Dicing Process Introduction

SUN Min1,ZHANG Weiqi1,ZHANG Chongwei2

(1.The 45th Research Institute of CETC,Beijing 101601,China;

2.Gansu forestry technological college,Tianshui 741020,China)

This article introduce the merit and the demerit of mainstream sawing technology at present,through contrasting between them.The material structural property of the 300mm wafer and the main technology challenges are analyzed in this article,so that the complex technology solution is put forward.And the challenge of the main technology line is detailed analyzed.It although introduce the critical factor of the sawing material analysis.At the end the paper give and analyzed the compound technology solution result at present and the new challenge and solving idea.

Low K ILD;Laser saw machine;Dicing saw machine;Sawing technology;Protective film

TN305.1

:B

:1004-4507(2015)07-0006-05

孫敏(1981-),女,工程師,碩士研究生,畢業于電子科技大學機械電子專業,現從事半導體工藝設備的研制。

2015-06-15

張崇巍(1979--),男,甘肅天水人,現就職于甘肅林業職業技術學院,從事繼續教育工作。