液力減振器空程沖擊過程的流固耦合仿真與分析

舒紅宇,羅 霜,汪明明,陳齊平

(1.重慶大學機械傳動重點實驗室,重慶 400044;2.華東交通大學機電工程學院,南昌 330013)

液力減振器空程沖擊過程的流固耦合仿真與分析

舒紅宇,羅 霜1,汪明明1,陳齊平2

(1.重慶大學機械傳動重點實驗室,重慶 400044;2.華東交通大學機電工程學院,南昌 330013)

液力減振器內部的振動及沖擊是其噪聲產生的原因,通過實驗和理論分析發現,該振動與沖擊主要表現為空程沖擊。為揭示液力減振器油液與活塞之間的空程沖擊的具體過程和機理,首先通過建立數學模型,計算得到了某一減振器在不同激勵下的空程距離;然后采用ADINA軟件建立了模擬該減振器空程沖擊過程的氣-液兩相有限元模型,并進行了流固耦合動態仿真;最后分析了活塞桿加速度的時域和頻域響應。研究結果顯示:流通閥閥片打開瞬間,油液與活塞的空程沖擊將使活塞桿產生顯著的軸向振動;隨著空程距離增大,活塞桿軸向振動越明顯。仿真計算結果與減振器噪聲實驗結果相符,表明該模型理論及其計算方法可解釋減振器噪聲產生的原因,并為降噪提供參考。

液力減振器;空程沖擊;有限元分析;流固耦合

減振器能夠改善汽車行駛平順性,是衰減車身與車架振動的主要功能部件。然而近年來,汽車減振器廠家因減振器異響問題而受到用戶的投訴,引起企業界和學術界的關注。

針對汽車液力減振器異常噪聲問題,目前國內外學者已進行了一些研究。Chen等[1]分析了壓縮行程初期,減振器環流閥的動態特性,為研究減振器結構異響提供了參考和依據。Sacramento等[2]認為減振器行程切換時,閥片的開閉和摩擦作用會引起活塞桿軸向振動,進而產生異響。Lee等[3]認為減振器在壓縮行程和伸張行程相互切換的過程中,活塞和油液會發生碰撞而產生異響。舒等[4-5]均采用實驗方法對減振器進行了研究,認為活塞與油液會發生間隙撞擊,空氣間隙越大,碰撞越劇烈,噪聲越大。Schiehlen等[6]認為減振器閥片與閥座之間的粘附作用,會延遲閥片開啟時刻而產生異響。么鳴濤等[7]基于臺架試驗和MATLAB非線性動力學仿真,研究了減振器異響問題。宋睿等[8]認為在整車道路試驗和減振器單體臺架試驗中所產生的噪聲都是活塞桿產生285 Hz的振動并傳遞到車身產生的結構異響。

上述研究表明:汽車減振器異響的產生均源于其內部的振動及沖擊。根據振動沖擊產生的種類不同可分為:摩擦撞擊異響、截流異響、氣體異響和結構異響[9]等。由于液力減振器結構和工作特點決定了壓縮和伸張行程的切換。減振器工作循環中由于活塞在缸內運動速度的波動及靜動轉換,閥孔阻尼作用以及油液慣性、氣化等,在壓縮和伸張行程切換中活塞與油液之間必然會出現空隙,我們稱之為空程。因此,空程沖擊是產生液力減振器噪聲的內部振動沖擊中最典型的動力學表現行為,也引起了最突出、最難以避免的結構異響[10]。本文為揭示液力減振器空程沖擊的具體過程和機理,明確液力減振器內部流場分布的動態情況,在ADINA中建立了減振器結構及氣-液兩相流有限元模型,并進行了流固耦合動態仿真,分析計算出活塞桿的時域和頻域響應,結果表明此方法合理可行。

1 液力減振器空程及其成因分析

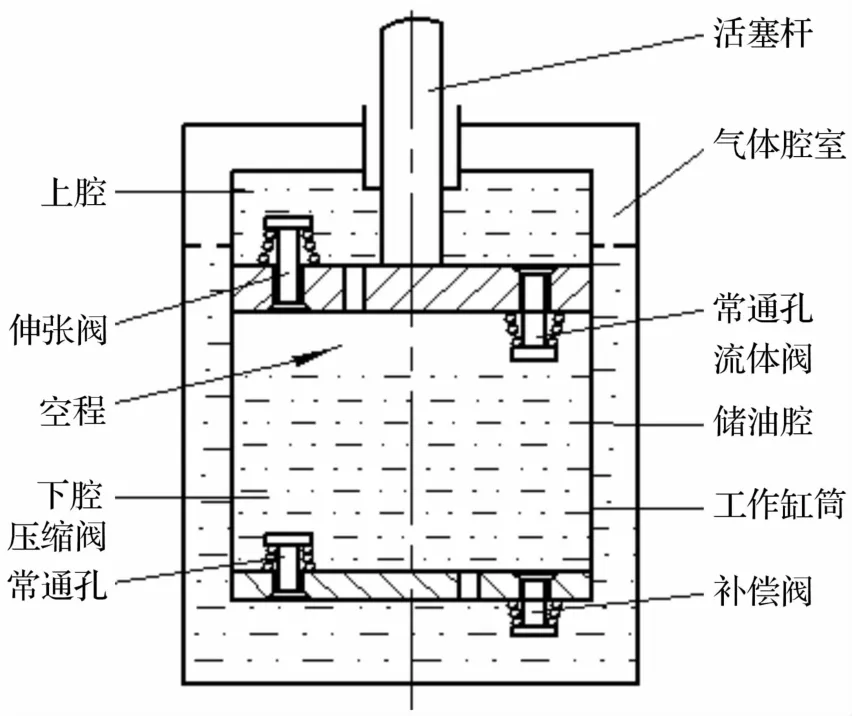

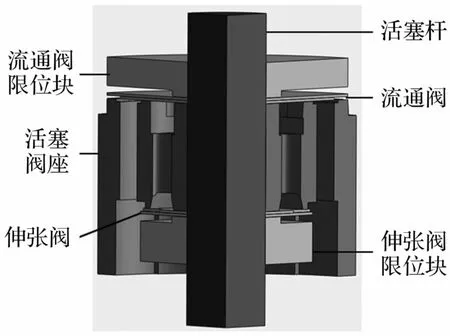

一般的汽車筒式液力減振器的基本結構如圖1所示。減振器有兩個工作行程:伸張行程和壓縮行程。在伸張行程,活塞自下而上運動,由于活塞桿占據了上腔的部分空間,上腔減小的容積小于下腔增加的容積,來自上腔的油液不足以填滿下腔增加的空間,此時儲油腔中的油液便經常通孔和補償閥流入下腔進行補充。在壓縮行程,活塞自上而下運動,同樣由于活塞桿的存在,上腔油液的增加量小于下腔的減少量,因此一部分油液經常通孔和壓縮閥回流至儲油腔。

圖1 液力減振器結構圖Fig.1 Structure of hydraulic shock absorber

若活塞在伸張行程末期的運動速度較快,并達到一定值后,從補償閥流入的油液也不能充滿下腔,溶入油液中的氣穴在低壓環境下逐漸變大形成氣泡,氣泡堆積在下腔油液和活塞之間,形成一段空氣間隙,這段空氣間隙被稱為空程。在壓縮行程中,如果油液沒有充滿上腔,那么在上腔油液面與工作缸筒之間也會形成空程[11]。油液的泡沫化特性使得油液在低壓情況下發生汽化,在伸張行程初期,由于慣性作用,油液仍然會經壓縮閥回流至儲油腔,這些都促使空程變大。行程切換過程中,空程消失,活塞與油液發生間隙碰撞,即空程沖擊。

2 建立減振器空程沖擊有限元模型

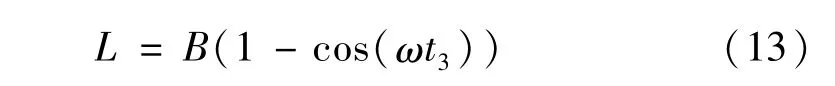

工程上通常不考慮伸張行程的空程沖擊,因此本文主要研究壓縮行程的空程沖擊。在分析過程中認為油液不可壓縮,并假設氣體腔室內氣體在單一周期中為等溫過程的理想氣體。為仿真分析液力減振器空程沖擊的流固耦合動態過程,首先需要計算空程距離,為此可采用以下模型和計算方法[12-13]。

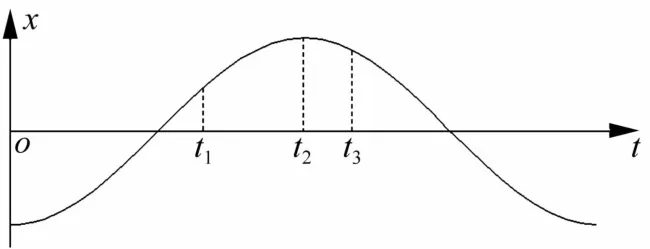

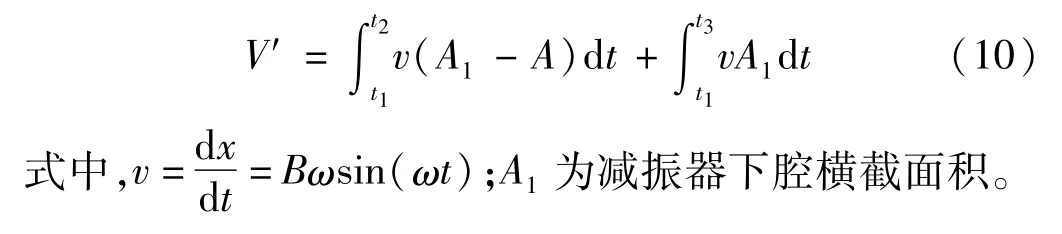

假設活塞從下止點位置開始運動,給活塞桿施加一個位移載荷x=-B cos(ωt),如圖2所示,t=0時刻伸張行程開始,假設t1時刻開始出現油液補償不及時,t2時刻活塞行至上止點,減振器伸張行程切換到壓縮行程,t3時刻間隙消失,活塞剛好與油液接觸,因此,活塞在t2~t3內的位移即為減振器空程距離。

圖2 載荷曲線Fig.2 Load curve

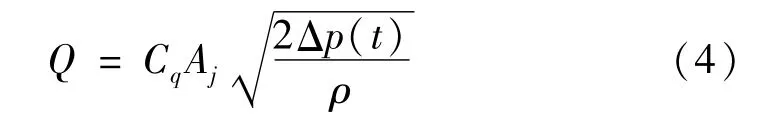

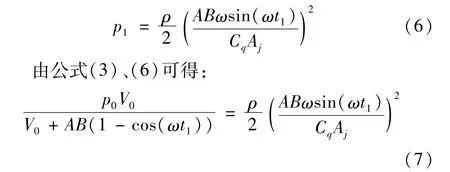

在t1以前,氣體腔室氣體體積的增加率等于單位時間內經補償閥流入下腔的油液體積:

式中,V(t)為氣體腔室氣體體積,A為活塞桿橫截面積。

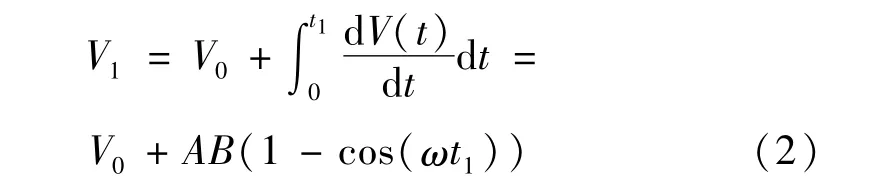

由于氣體腔室的氣體為理想氣體,則有pcVc=C,其中C為常數。設t=0時氣體腔室的氣壓為p0,體積為V0,則在t1時刻氣體腔室的體積為:

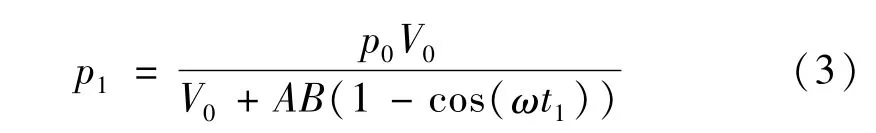

在t1時刻氣體腔室的氣壓為:

減振器能夠衰減振動主要是依靠油液通過各閥系時的節流作用,根據薄壁小孔節流公式可得:

式中,Q為通過節流小孔的流量;Cq為流量系數;Aj為節流小孔截面面積Δp(t)為t時刻儲油腔與下腔之間的壓力差。

在0~t1內,可以認為下腔的壓力為零,由于液體體積變化率即為流量,則有:

式中,V(t)、p(t)分別為0~t1時間內的體積和流量,則在t1時刻氣體腔室氣體壓強為:

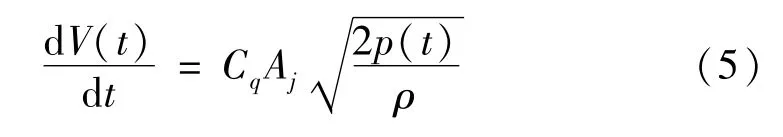

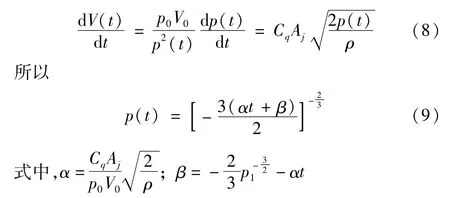

根據理想氣體公式,可知氣體腔室的氣體體積變化率和壓力變化率有如下關系:

在t1~t3內,下腔容積的增量減去流入上腔油液的體積為:

則在t1~t3這段時間內,從儲油腔流入下腔的油液體積為:

空程消失后,下腔油液體積的增量與流入上腔的油液體積就等于從儲油腔流入下腔的油液體積,即

由公式(10)、(11)和(12)可求得t3,最終可求得給定激勵下所產生的空程距離:

本文對某減振器施加幅值分別為15 mm和30 mm頻率為10 Hz的余弦激勵,由上述理論計算可求得相應的空程距離L,分別為8.68 mm和13.44 mm。

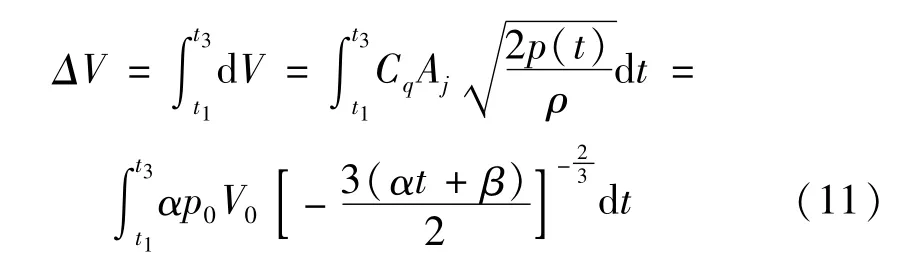

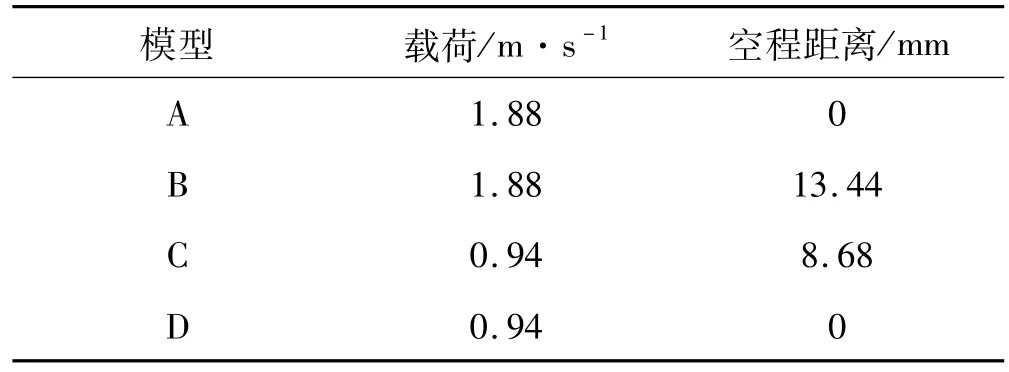

理論計算時,載荷加在活塞桿頭上,但在有限元計算時,為獲得活塞桿的振動數據,將等效的速度載荷施加在流體上。本文共建立了四種情況下的減振器模型,如表1所示,其中四個減振器具有相同的固體模型。

表1 模型信息Tab.1 M odel inform ation

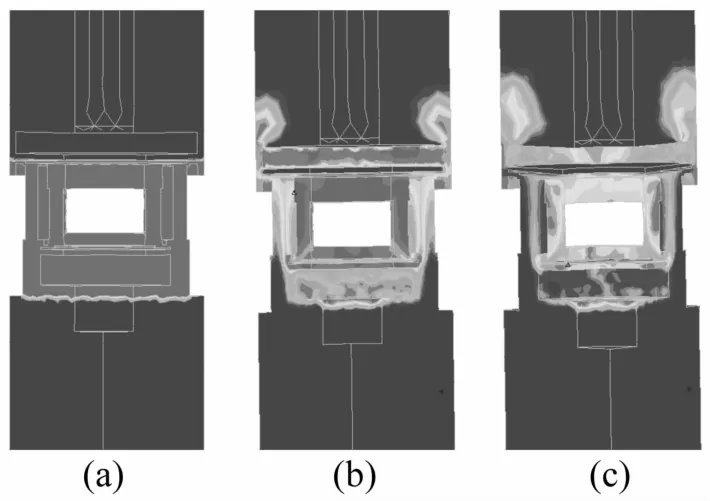

根據減振器結構的對稱性,在不影響計算結果的基礎上,將工作缸筒、活塞桿、油液以及各閥系進行1/4簡化,以減小計算量。圖3(a)是無空程減振器模型A 和D的流體部分1/4模型;圖3(b)和圖3(c)分別為模型B和模型C流體部分的1/4模型,深色部分為低壓、低密度的空氣,空氣間隙分別為13.44 mm和8.68 mm,其余均為油液。減振器結構部分的1/4模型如圖4所示。

圖3 減振器1/4流體模型Fig.3 Quarter fluid model of shock absorber

圖4 減振器1/4結構模型Fig.4 Quarter structuremodel of shock absorber

在ADINA中,閥座、流通閥限位塊、伸張閥限位塊與活塞桿之間設置固定接觸控制以模擬螺栓的緊固作用,閥片與其他零件間也設置了接觸控制。對四個減振器模型而言,每個模型均生成了30 008個六面體結構單元和129 518個四面體流體單元,最后在ADINAFSI中求解計算。

3 仿真結果分析

圖5(b)為四個模型的節流閥片位移曲線。無空程模型A和D在載荷施加后,節流閥片位移隨即增大,而對于有空程模型B和C而言,由于空程間隙中的空氣粘度小,閥片沒有立即打開,而是在下腔壓力達到一定程度后,才逐漸打開,這段時間內減振器阻尼力很小,發生了空程畸變。從圖中還可以看出,模型B的閥片比模型C的閥片開啟時間略晚,這主要是由于模型B的空程距離長、蓄壓時間久的緣故。

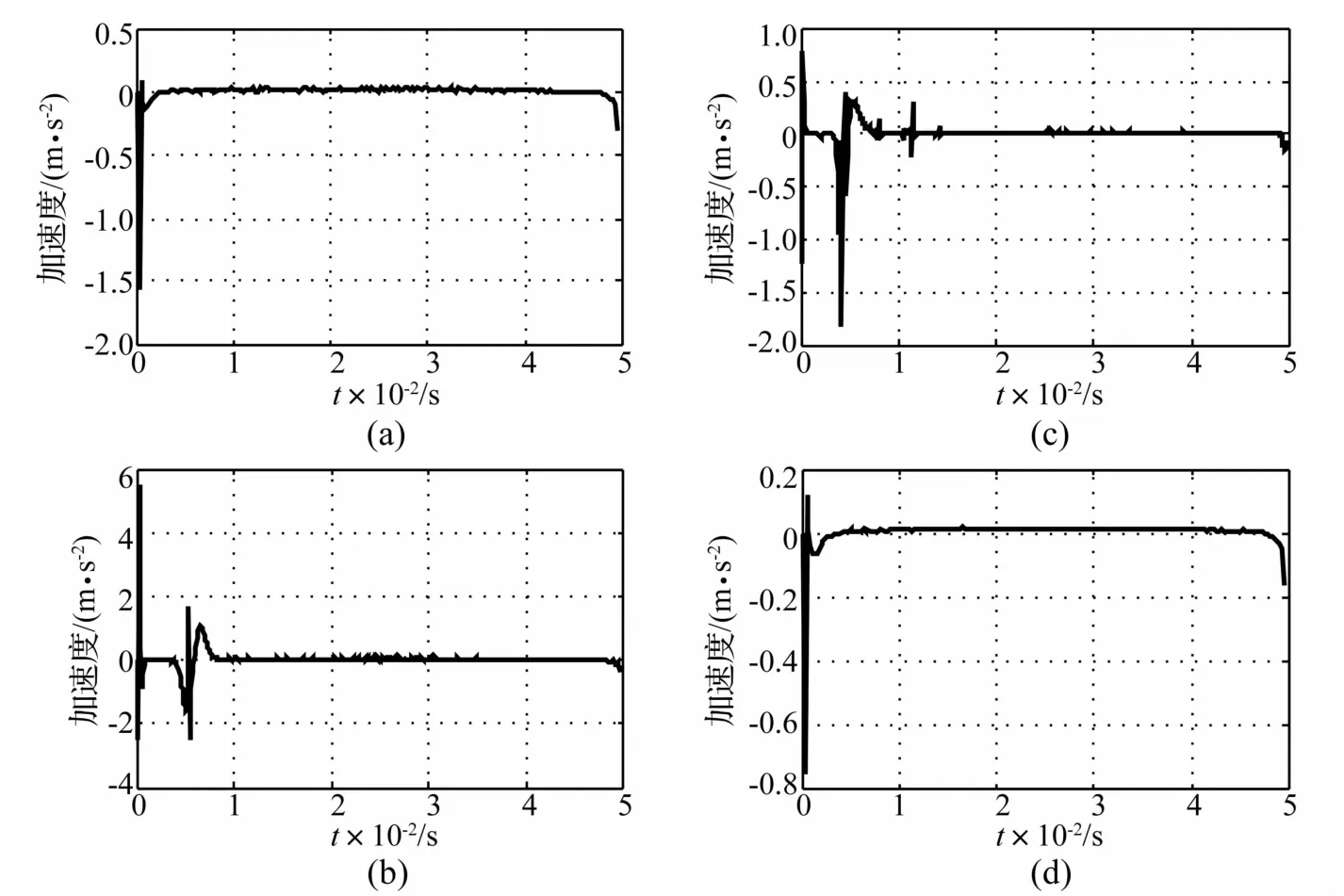

圖6的(a)、(b)、(c)、(d)分別對應模型A、B、C、D的軸向加速度曲線。對比圖(a)和(b)可知,在1.88 m/s的載荷下,有空程模型B的活塞桿加速度在0.004 5 s左右開始震蕩,峰值為2.5 m/s2,而無空程模型A未出現加速度震蕩現象;對比圖(c)和(d)可知,有空程模型C在0.94 m/s的載荷下,活塞桿在0.003 6 s左右開始出現加速度震蕩,峰值為1.8 m/s2,而模型D不會產生這種震蕩。對比圖5和圖6可知,模型B和C閥片開啟時間與活塞桿加速度震蕩的時間幾乎一致,可推斷有空程減振器閥片開啟瞬間,活塞桿產生軸向振動,這是由于空程消失后,活塞與油液之間發生極其復雜的類似于水錘沖擊效應的固液碰撞。

圖5 模型載荷及閥片位移曲線Fig.5 load and valve displacement of themodels

圖6 模型A、B、C、D的活塞桿振動加速度時域曲線Fig.6 The piston rod vibration acceleration curves of the fourmodels

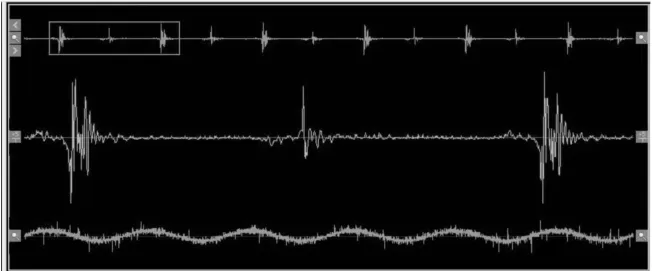

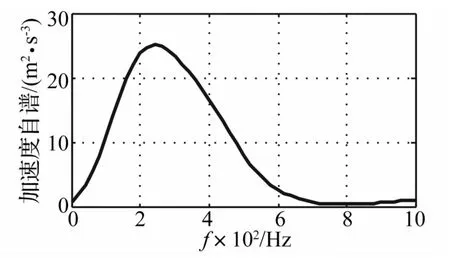

圖7是作者在減振器噪聲實驗中,利用SANTS-Ⅰ測試分析儀所采集到的異響減振器加速度信號。通過對比可以看出:有空程減振器模型的加速度曲線與在實驗中獲得的異響減振器加速度曲線的走勢相吻合。由于實驗數據是在空程沖擊、摩擦、粘附作用等多種影響因素下得到的,而仿真只研究了空程沖擊的影響,因此兩者在加速度幅值上有所差異。

圖7 異響減振器實驗結果Fig.7 Experimental result of abnormal shock absorber

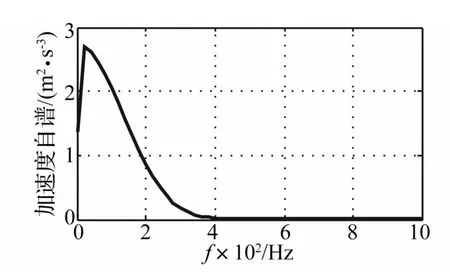

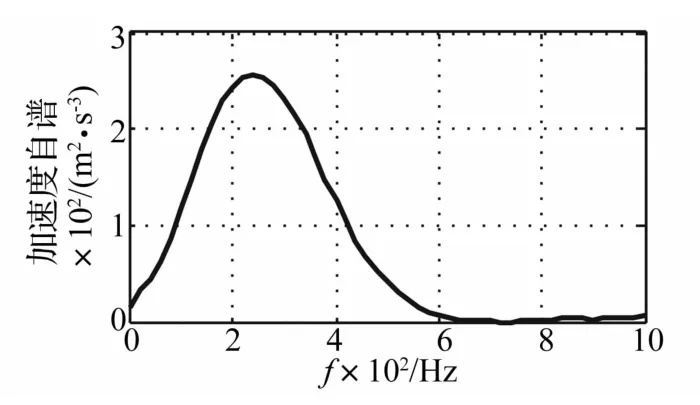

進一步對采集到的數據進行功率譜分析,圖8~11為模型A、B、C、D的軸向加速度自功率譜密度曲線,由圖可知,在相同載荷下,減振器空程對其自譜幅值和主要頻帶有很大影響。對比圖8和圖9可知,在13.44 mm的空程距離下,有空程模型B在250 Hz左右時,其自譜密度達到最大值255 m2·s-3,無空程模型A在50 Hz左右時,其自譜密度達到最大值2.7 m2·s-3。對比圖10和圖11同樣可得到類似結論。對比圖9和圖10可知,有空程減振器模型在不同空程距離下,自譜密度達到最大值所對應的頻率基本一致,空程距離越大,幅值越大。由于自功率譜密度函數具有能量的意義,它可以代表單位頻段上的平均能量,因此自譜密度幅值越大,振動所產生的減振器異常噪聲也就越大。

圖8 模型A加速度自譜曲線Fig.8 Acceleration PSD curve ofmodel A

圖9 模型B加速度自譜曲線Fig.9 Acceleration PSD curve ofmodel B

圖10 模型C加速度自譜曲線Fig.10 Acceleration PSD curve ofmodel C

圖11 模型D加速度自譜曲線Fig.11 Acceleration PSD curve ofmodel D

圖12為模型B壓縮行程初期,減振器內部流場流動情況。初始時刻如圖12(a)所示,中間淺黑色部分為氣體,兩端深黑色部分為油液。隨著壓縮行程的進行,氣體逐漸溶入油液并不斷擴散,如圖12(b)、(c)所示。在這個過程中,活塞受到不斷變化的較小的阻尼力,形成空程沖擊。

圖12 模型B的空氣流動情況Fig.12 Air flow ofmodel B

4 結 論

由于汽車液力減振器的固有結構特點,在衰減汽車振動過程中,其本身內部亦存在振動和沖擊。而壓縮和伸張行程切換過程中活塞與油液之間的間隙碰撞(即空程沖擊),特別是在減振器流通閥片開啟瞬間,將引起活塞桿產生顯著的軸向振動;隨著空程距離的增大,這種振動沖擊愈加劇烈,即減振器噪聲越大;減小空程距離可以有效降低減振器噪聲。

仿真計算結果與減振器噪聲實驗結果相符,表明本文提出的有限元模型及流固耦合仿真計算方法,能較好地模擬液力減振器空程沖擊的具體過程,明確其內部流場分布的動態情況,從而為解釋減振器噪聲產生的原因以及尋求液力減振器降噪的措施提供參考。

[1]Chen Qi-ping,Shu Hong-yu,Fang Wen-qiang,et al.Fluid structure interaction for circulation valve of hydraulic shock absorber[J].Journal of Central South University,2013,20(3):648-654.

[2]German S,Jorge B.Simulation tool for shock absorber noise prediction in time and frequency domains[J].International Journal of Vehicle Noise and Vibration,2007,3(9):217-229.

[3]Lee C T,Moon B Y.Study on the damping performance characteristics analysis of shock absorber of vehicle by considering fluid force[J].Journal of Mechanical Science and Technology,2005,19(2):520-528.

[4]舒紅宇,王立勇,岑伊萬.車輛液力減振器異常噪聲鑒別方法[J].重慶大學學報:自然科學版,2005,8(4):10-13.

SHU Hong-yu,WANG Li-yong,CEN Yi-wan.Abnormal noise test method of vehicle hydraulic shock absorber[J].Journal of Chongqing University:Natural Science Edition,2005,8(4):10-13.

[5]王盛學,李著信,陳鑫,等.油液減振器空程異響發生的過程研究[J].機床與液壓,2011,39(1):34-37.

WANG Sheng-xue,LIZhu-xin,CHEN Xin,etal.The study of course of idle stroke abnormal noise of oil shock absorber[J].Machine Tool&Hydraulics,2011,39(1):34-37.

[6]Schiehlen W,Hu B.Spectral simulation and shock absorber identification[J].International Journal of Non-Linear Mechanics,2003,38(2):161-171.

[7]么鳴濤,管繼富,顧亮,等.車輛雙筒式減振器異響研究[J].機械設計與制造,2011(2):114-116.

YAO Ming-tao,GUAN Ji-fu,GU Liang,et al.Study on abnormal noise of vehicular twin-tube shock absorber[J].Machinery Design&Manufacture,2011(2):114-116.

[8]宋睿,丁渭平,楊明亮,等.汽車懸架減振器結構傳遞異響的試驗研究[J].汽車技術,2011(7):39-42.

SONG Rui,DING Wei-ping,YANG Ming-liang,et al.Experimental research on abnormal noise from suspension shock absorber[J].Automobile Technology,2011(7):39-42.

[9]么鳴濤,顧亮,管繼富.雙筒式減振器異響試驗分析[J].工程設計學報,2010,17(3):229-235.

YAO Ming-tao,GU Liang,GUAN Ji-fu.Analysis of abnormal noise test of twin-tube shock absorber[J].Chinese Journal of Engineering Design,2010,17(3):229-235.

[10]Shu Hong-yu,Zhang Wei-wei,Feng Yu.Micro-processmodel of hydraulic shock absorber with abnormal structural noise [J].Journal of Central South University of Technology,2008,15(6):853-859.

[11]肖攀,黃恒,鄧楚南.液壓減振器的噪聲與內部結構對應關系的探討[J].汽車科技,2005(4):10-13.

XIAO Pan,HUANG Heng,DENG Chu-nan.Investigation for the corresponding relationship between noise and inner structure of hydraulic shock absorber[J].Journal of Science and Technology,2005(4):10-13.

[12]劉建勇,顧亮.雙筒式液力減振器空程性畸變的理論分析[J].機械設計與研究,2009,25(5):23-25.

LIU Jian-Yong,GU Liang.Analysis on the oil loss travel distortion of dual-tube shock absorber[J].Journal of Machine Design and Research,2009,25(5):23-25.

[13]袁長頌.液壓減振器特性仿真及其參數化設計[D].淮南:安徽理工大學,2005.

Fluid-structure interaction simulation and analysis for oil-loss-travel im pact of hydraulic shock absorbers

SHU Hong-yu1,LUO Shuang1,WANGMing-ming1,CHEN Qi-ping2

(1.State Laboratory of Mechanical Transmission,Chongqing University,Chongqing 400044,China;2.School of Mechatronics Engineering,East China Jiaotong University,Nanchang 330013,China)

The generation of hydraulic shock absorber noise is the result of its inner vibration and impact.It is clear that the oil-loss-travel impact is themain behavior of its vibration and impact by means of theoretical analysis and tests.In order to reveal the specific process and mechanism for the oil-loss-travel impact between oil fluid and piston of a hydraulic shock absorber,firstly the oil-loss-travel distance under different excitations for a certain shock absorber was calculated through building itsmathematicalmodel.And then,the two-phase gas-oil finite elementmodel for simulating the oil-loss-travel impact of the hydraulic shock absorber was established with ADINA and its fluid-structure interaction dynamic simulation was conducted.The responses of its piston rod in time domain and frequency domain were analyzed.The results showed that the significant axial vibration of the piston-rod is caused by the oil-loss-travel impact between oil fluid and piston at themoment for opening of circulating valve;with increase in oil-loss-travel distance,the axial vibration of the piston rod grows.The simulation results agreed well with those of the hydraulic shock absorber noise tests,itwas shown that themodel theory and its calculation method can explain the cause of the hydraulic shock absorber noise,and provide a reference for noise reduction.

hydraulic shock absorber;oil-loss-travel impact;finite element analysis;fluid-structure interaction

U2700.1;TB5

A

10.13465/j.cnki.jvs.2015.21.022

國家自然科學基金資助項目(51275542);江西省自然科學基金青年基金項目(20142BAB216026);江西省教育廳青年科學基金項目(GJJ14392)

2014-07-24 修改稿收到日期:2014-10-03

舒紅宇男,教授,1963年生郵箱:shycqu@163.com