自交聯水性木器漆乳液的合成與應用

東莞長聯新材料科技股份有限公司 趙文愛 陳鏡宏

綜述

自20世紀60年代以來,世界各國日益重視揮發性有機化合物(VOC)對大氣的污染,工業發達國家還成立了專門的管理機構,制定各種法規對涂裝時的溶劑揮發量加以嚴格的限制。因此,各種環境友好型涂料應運而生。作為涂料工業的重要組成部分的木器漆,同樣也隨之經歷了一個重大的變革,水性木器漆同時得到迅速的發展。

我國水性木器漆起步較晚,整體技術水平相對落后,產品的質量也是良莠不齊;目前水性木器漆主要是丙烯酸酯類,主要應用在水性木門、門框、護墻板、兒童玩具板等行業。雖然目前水性木器漆在我國使用量所占比例不大,但是隨著人們對于健康環保理解的加深,以及各方面生活環境的影響,將來無論是在直接選購木器涂料,還是相應木器產品上,都會以水性為首要參考依據。相信在未來市場中無論是水性木器涂料,還是由水性涂料裝飾過的木器家具、玩具等都將成炙手可熱的產品。目前水性木器漆尚存在硬度、耐水性不夠,豐滿度欠佳及高溫回粘等問題。由于水性涂料要引入大量的親水基團以及與溶劑型涂料成膜機理的差異,使得與相同或相似分子結構溶劑型涂料相比,水性涂膜難以超過其性能。現在,市場上水性漆產品的鉛筆硬度能達到2H的很少,這是水性木器漆研究的重點。

本文采用雙丙酮丙烯酰胺/己二酸二酰肼交聯體系,利用自交聯技術解決水性木器漆乳液存在的硬度、耐水性不夠等問題,具有重要的理論和實際意義。

實驗部分

1.材料與儀器

材料與藥品:衣康酸(ITA)、甲基丙烯酸(MAA)、丙烯酸丁酯(BA)、甲基丙烯酸甲酯(MMA)、苯乙烯(ST)、雙丙酮丙烯酰胺(DAAM)、己二酸二酰肼(ADH)、十二烷基硫酸鈉(K12)、十二烷基聯苯醚二磺酸鈉(2A1)、烷基醇聚氧乙烯(3)硫酸銨鹽(DNS-28A)、支鏈化異構十三碳脂肪醇聚氧乙烯醚(TO-7)、碳酸氫鈉、過硫酸銨、2-氨基-2-甲基-1-丙醇(AMP-95)、酯醇12(伊斯曼)、Twin 4100潤濕劑、QS-102有機硅流平劑、AF-013A有機硅消泡劑、MD-2000水性蠟、二氧化硅、聚氨酯增稠劑東聯DL-2020B。

實驗儀器:D120-2F攪拌機、HQ-S11水浴鍋、精密蠕動泵BT600-2J、 JJ500Y電子天平、GZX-9030數顯干燥箱、VFS-230高速分散機、最低成膜測定儀KQDM-03、SLD-500D電子式萬能試驗機。

2.實驗步驟

(1)水性木器漆乳液的合成

①核層預乳化:向預乳化釜加入核層配方所需的去離子水、緩沖劑、復合乳化劑,攪拌均勻后,提高攪拌轉速為150~200r/min;依次加入甲基丙烯酸、甲基丙烯酸甲酯、苯乙烯,繼續攪拌進行預乳化10min~20min,得到預乳液,待用。

②合成核層乳液:向反應釜中加入去離子水、緩沖劑、復合乳化劑,攪拌均勻后,加入占步驟①總重量的5%的預乳液;升溫至70℃~72℃,向反應釜投入釜底引發液,此時溫度逐漸上升,至溫度達到80℃~82℃,保持溫度不變,保溫反應15min。同時把預乳液和反應引發液緩慢滴加至反應釜中,滴加過程中溫度控制在80℃~82℃;核層預乳液滴加剩余一定量時,停止滴加引發液和預乳化液;保溫反應0.5小時。

③殼層預乳化:向核層預乳液剩余部分,加入配方所需丙烯酸丁酯、雙丙酮丙烯酰胺,繼續乳化10min。

④合成殼層乳液:把殼層預乳化液和剩余引發液繼續滴加反應,滴加完畢后,保溫反應1小時。

⑤降溫出料:保溫結束后,降溫至50℃~55℃,加入AMP-95調節PH值至7.0~7.5,加入ADH水溶液、消泡劑,過濾出料,得到室溫自交聯丙烯酸酯乳液A。

(2)水性木器清漆的制備及其木器制品

①水性木器清漆的制備:按照實驗配方定量稱乳液A,600rpm/min攪拌條件下加入預混后的水、酯醇12、Twin 4100潤濕劑、QS-102有機硅流平劑、MD-2000水性蠟、二氧化硅,1500rpm/min分散15min,將轉速調至600rpm/min,加入AF-013A有機硅消泡劑,使用DL-2020B調整粘度并慢速消泡10分鐘,見表1。

②木器漆樣板印制:在預先已經過封底和底漆的木板上噴涂所制作的水性清漆,在45℃的烘箱中放置24小時,備用。

(3)乳液性能測試實驗

①乳液機械穩定性試驗:在分散機中,使用增稠劑DL-2020B把200g乳液增稠至粘度為200000cps,在3000轉/分鐘的轉速下高速乳化分散15分鐘,冷卻后,使用200目紗網過濾,觀察出渣情況,并稱量。

②乳液耐電解質實驗:在100mL試管中,用滴管加入50mL乳液,然后加入5%的CaCl2溶液10mL混合均勻,在室溫下放置48小時觀察其有無沉淀、絮凝、分層等現象。若無,則表示耐電解質穩定性良好;若有,過濾,烘干,稱重。

③乳液凍融試驗:把乳液存儲在200ml聚四氟乙烯密封容器中,放置在-5℃冰箱中24小時,解凍后觀察其狀態;重復該試驗3次。

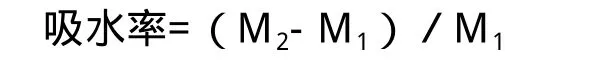

④乳液膠膜耐水性實驗:把乳液在模具中制成10cm×10cm×0.2cm的乳液膠膜,放于恒溫80℃的水浴鍋中浸泡2小時,水中洗衣粉濃度為10g/L;取出后用吸水紙吸取膠膜表面的水,稱重濕膜的質量,由以下公式計算膠膜的吸水率。

式中:M1為浸泡前干膜的質量

M2為浸泡后濕膜的質量

⑤乳液的最低成膜溫度MFFT,使用最低成膜測定儀KQDM-03測試乳液的MFFT。

(4)水性木器清漆應用性能測試實驗

①最低成膜溫度MFFT:使用最低成膜測定儀KQDM-03,按照儀器的標準操作步驟,對制備的水性清漆進行測定。

②漆面硬度測定:按照國標GB/T 6739-1996測試,以涂膜劃破為標準。

③漆面韌性測試:水性漆噴涂在松木板上,完全干燥后,于80℃放置1小時后,轉入-10℃環境中1小時,如此循環10次,觀察漆面是否開裂。

④漆膜拉伸強度測試:將水性清漆稀釋至質量分數為20%固含量,注入大小為90 mm×90 mm×6 mm的聚四氟乙烯模具中,在45℃下干燥24小時,然后按國標GB/T 16421-1996將膠膜裁成II型啞鈴型試樣,使用SLD-500D電子式萬能試驗機測試其拉伸強度

⑤漆膜耐水性測試:制作木板樣品后,置于80℃的熱水中浸泡2小時,觀察發白脫落情況。

表1 水性木器清漆

結果與討論

1.玻璃化溫度對漆膜性能的影響

由于市面上水性木器漆在漆面硬度方面很難達到2H,這是制約其發展的重要原因;乳液的玻璃化溫度是決定漆面硬度的決定性因素,故部分產品會選用玻璃化溫度達到80℃以上的乳液,所制備的木器漆雖然在硬度方面有明顯提升,但過高的玻璃化溫度也帶來了成膜溫度偏高,成膜助劑添加量過多的問題,而且木材具有熱脹冷縮的特點,剛性過高的漆面會出現爆裂;在綜合考慮漆面硬度、成膜溫度和漆面韌性等方面,本文確定乳液的玻璃化溫度問60℃,其綜合性能最為平衡。

表2 不同玻璃化溫度對水性漆的影響

2.乳化劑對粒徑和成膜溫度的影響

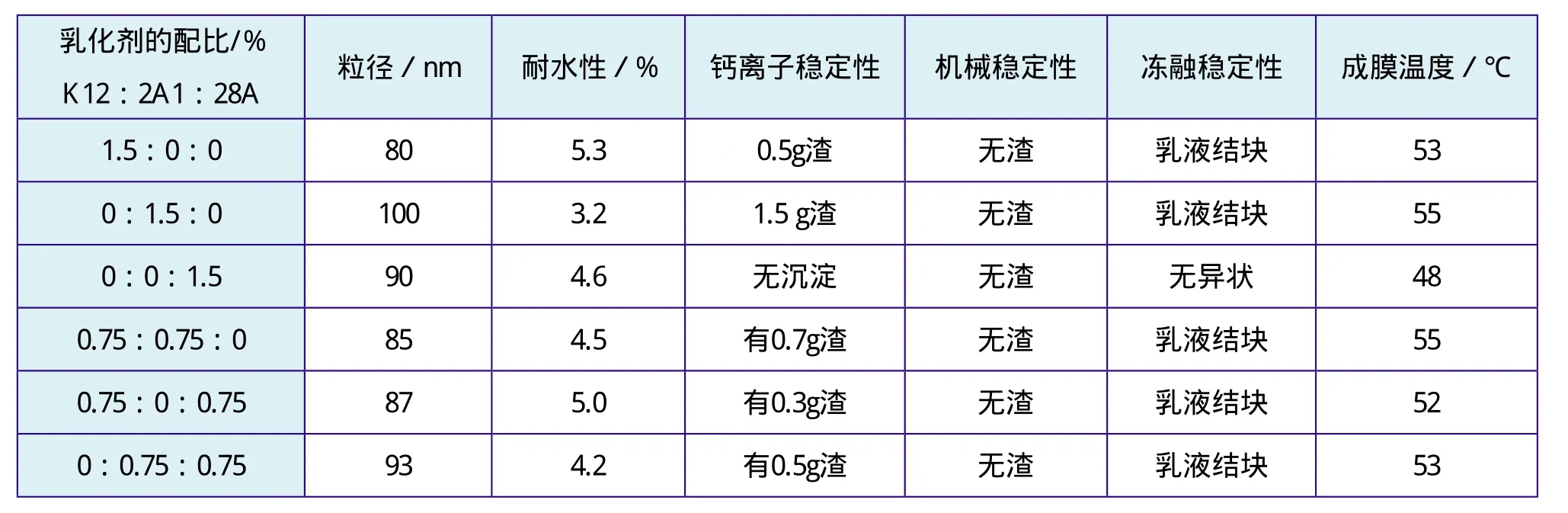

乳化劑作為乳液聚合最重要的組分之一,它雖然不直接參加化學反應,但是其種類和用量等將直接影響引發速率及鏈增長速率,同時也影響最終決定聚合物性能的聚合物分子量及其分布,以及影響與乳液性質有關的乳膠粒濃度、乳膠粒尺寸及其分布等等。因此,乳化劑不僅直接影響到乳液聚合體系的穩定性,而且對水性漆的硬度、成膜速度和成膜溫度都有很大影響。下面本文選取了3種陰離子乳化劑,分別是十二烷基硫酸鈉(K12)、十二烷基聯苯醚二磺酸鈉(2A1)、烷基醇聚氧乙烯(3)硫酸銨鹽(28A)、組成復合乳化劑。實驗定量乳化劑的用量為單體的1.5%,玻璃化溫度為60℃,討論了不同配比的復合乳化劑對乳液性能的影響,結果如表3所示:

表3 不同陰離子乳化劑配比乳液的影響

由表2可見,單獨使用陰離子乳化劑時,乳液在鈣離子穩定和凍融穩定方面很差,這對以后制漆的穩定產生影響,所制水性漆在儲存穩定性方面也有缺陷,故應搭配非離子乳化劑使用;同時也發現了,具有EO嵌段的28A乳化劑在最低成膜溫度方面有明顯的降低,這是因為EO嵌段有一定的鏈轉移作用,所得共聚物的分子量相對低些,這會令乳液的Tg有一定的下降,同時EO嵌段有內增塑作用,故其最低成膜溫度相比另外兩種乳化劑要低。

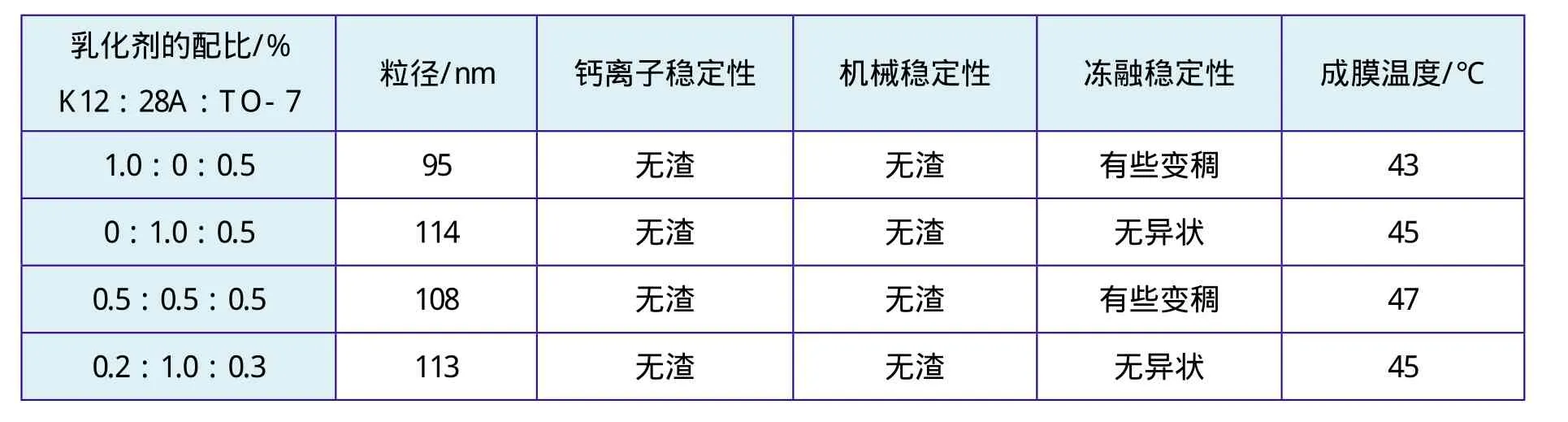

在選擇非離子乳化劑方面,原則上是為了提高乳液的化學穩定和凍融穩定性,不過我們依然要考慮其他方面的因素:一是盡可能不影響乳液膠膜的耐水性;非離子乳化劑對乳液膠膜耐水性影響較大,特別是EO嵌段數大的非離子乳化劑;二是不能明顯提高乳液的粒徑,因為非離子乳化劑的CMC高,能有效形成的反應膠束少,故對降低乳液粒徑不利,而乳液粒徑小,其粒子間的間隙更小,更容易融合成膜。在綜合考慮這兩方面的因數,本文選用支鏈化異構十三碳脂肪醇聚氧乙烯醚(TO-7)。表4為不同比例的TO-7對乳液的影響,實驗定量乳化劑的用量為單體的1.5%,玻璃化溫度為60℃。

表4 不同陰非離子乳化劑對乳液的影響

在對比了3種不同的陰離子乳化劑對乳液粒徑、最低成膜溫度和成膜硬度的影響后,也添加了少量非離子乳化劑以提高乳液的化學穩定性,在平衡了各方面的性能后,最終得出1.5%乳化劑用量,K12:28A:TO-7用量分別為0.2:1.0:0.3最為合適。

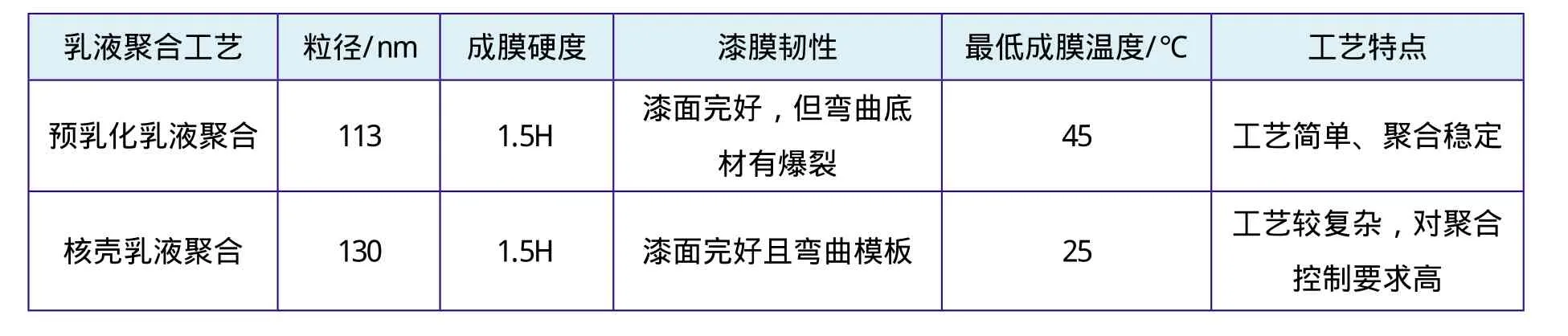

3.不同合成工藝對乳液性能的影響

眾所周知,最低成膜溫度與乳液的玻璃化溫度成遞增關系;如何保持玻璃化溫度不變,盡量的降低最低成膜溫度的研究也在不斷進行,這樣子可以減少成膜助劑的加入量。由上文可知,通過調整乳液粒徑和引入非離子乳化劑有一定的效果,而通過改變乳液的合成工藝,其效果更明顯。

核殼乳液聚合是種子乳液聚合的發展,若種子聚合和后繼聚合采用不同的單體,則形成核殼結構的膠粒,在核與殼的界面上形成接枝層,增加兩者的相容性和粘接力,提高力學性能。核殼結構對乳液的玻璃化溫度和最低成膜溫度都有影響,詳細對比見表5。

表5 不同合成工藝對乳液性能的對比

從表5中可以看出,運用核殼乳液聚合可以保證硬度不變的情況下,提高漆膜的韌性,同時有效降低乳液的最低成膜溫度,從而可以減少成膜助劑的使用率,提高干燥速度和VOC的排放量。核殼結構乳液聚合具有明顯的優點,但也存在工藝復雜,需要投料二次乳化,反應控制也要求更精準。現有的乳液聚合的生產條件,以達到幾乎全自動的水平,核殼結構乳液聚合也具備了批量生產的基礎條件。

4.室溫自交聯體系的應用

木材在高溫的情況下容易變形、變色,所以木器漆的烘干固化階段溫度不高,一般是60℃,故本文采用雙丙酮丙烯酰胺(DAAM)/己二酸二酰肼(ADH)作為交聯體系,其具有室溫交聯,成膜透明不黃變、提高硬度等特點。

表6 DAAM/ADH交聯體系對乳液性能的影響

交聯劑的引入可以提高漆膜的拉伸強度和硬度,也能提高耐水性;但交聯密度過高會令乳液的玻璃化溫度過高,不利于成膜和降低漆面的韌性,故應選擇合適用量,讓水性漆各方面的性能達到最優。

總結與展望

實驗結果表明:采用1.5%乳化劑,K12:28A:TO-7比例為0.2:1.0:0.3,DAAM用量為1.5-1.8%,核殼比例為1:1,玻璃化溫度60℃時,乳液的綜合性能較為平衡,硬度達到2H,耐水性好,漆面抗凍性好。

本文主要針對低溫自交聯木器漆乳液的合成條件進行探討,主要針對玻璃化溫度、乳化劑種類和用量、聚合工藝、交聯劑用量等因素,通過反復試驗,并在一定范圍內對其進行調整,找出最優條件。核殼結構乳液聚合仍有很多影響性能的因素,而水性木器漆配制也至關重要,水性木器漆的性能提高要立足于乳液和配制兩方面,才能真正有所突破。