太陽電池蓋片膠殘余應力的分析

張淑嬌 等

摘 要:為了獲得太陽電池蓋片膠殘余應力的影響因素,利用有限元分析軟件Nastran對太陽電池進行了建模,通過力學和熱力耦合計算,分析了蓋片膠的厚度和固化溫度等因素對太陽電池殘余應力的影響,并針對性的提出了相應的控制方法和措施。

關鍵詞:太陽電池;蓋片膠;殘余應力;仿真

目前,全世界已發射的航天器大多采用空間太陽電池陣作為電源系統主電源。太陽電池陣處于地球150km以外的宇宙空間,環境非常惡劣,影響因素通常包括熱環境、輻射環境、原子氧、空間等離子體、紫外線等,其中輻射環境是影響太陽電池性能的主要因素之一。為了減少空間粒子等輻射環境對太陽電池的影響,在太陽電池布貼前,必須進行抗輻射玻璃蓋片的封裝操作,以達到保護太陽電池的目的。其中,蓋片膠是實現電池與玻璃蓋片封裝必備的粘貼材料。

在電池與蓋片粘貼過程中,由于蓋片膠固化前后的形變和固化前后溫度差異,容易產生殘余應力,可能導致太陽電池在生產過程中殘余應力過大,出現電池開裂、蓋片開裂的現象。

為了明確蓋片膠對太陽電池片開裂的影響,由于電池片成本很高,本文利用有限元軟件Nastran,針對蓋片膠進行模擬仿真分析。分析和研究蓋片膠的厚度、固化溫度對殘余應力的影響,從而分析出可行的變化規律,以優化工藝參數,提高生產效率,節約成本。

1 實驗過程

針對實際工程的物理模型,通過有限元分析軟件Nastran構建有限元分析模型,加載邊界條件,進行力和熱力耦合分析,找出太陽電池殘余應力的影響因素。

1.1 建立模型

有限元模型的構建基于太陽電池的物理模型。如圖1所示,太陽電池為多層結構材料,主要由三層構成,分別是蓋片、蓋片膠和電池片,每層厚度如圖中所示。

由于太陽電池的模型在長寬方向與厚度方向形成較大的長度比例,如按照真實的物理模型進行建模,容易造成網格畸變,網格數量過多,對計算的準確性和計算時間都會造成影響。同時考慮到太陽電池為對稱結構,對太陽電池的四分之一結構進行建模,同樣可以得到比較準確的整體模型的分析結果。因此,在建立有限元模型時進行簡化,最終利用Nastran軟件建立了10 mm×15 mm×0.4 mm的三維有限元模型,如圖2所示。

太陽電池中建模時各材料的參數如表1所示。

1.2 邊界條件

蓋片膠的固化過程實際包括本身形態的變化(由液態變為固態),彈性模量的變化,由于固化工藝引起的溫度的變化,這三方面的變化成為了模塊在蓋片膠固化過程中產生的殘余應力的主要來源。

1.2.1 對蓋片膠形變的加載

對蓋片膠施加位移載荷,位移量由蓋片膠體積變化量與蓋片膠的表面積的比決定,并對位移變量擬合時間函數曲線,如圖3所示,90%的位移量發生在前20 min。位移方向為蓋片方向,即對蓋片形成擠壓作用。這樣,我們就完成了將蓋片膠固化過程對模塊造成的殘余應力轉化為蓋片膠產生形變造成殘余應力。

1.2.2 對蓋片膠性能的加載

這一過程的物理特性變化,進行了最為簡單的簡化假設,即認為蓋片膠在整個固化過程中遵循彈性形變的規律,符合胡克定律,可以作為彈性體進行處理。同時,假設彈性模量呈均勻的直線變化,即由一個較低的彈性模量變化到膠體固化后正常的彈性模量(圖4)。

1.2.3 膨脹系數不匹配的加載

太陽電池模塊由多種不同材料組成,而各部分材料的熱膨脹系數不同,以溫度的變化作為加載條件,將模塊的初始溫度設為60 ℃,而程序結束溫度為20 ℃。這樣溫度上的差異,對軟件來說就能計算出各部分材料熱脹系數不匹配產生的熱應力。

2 結果與討論

2.1 蓋片膠厚度對太陽電池殘余應力的影響

通過有限元軟件計算得到的電池及蓋片的應力情況分布如圖5所示。

(a)電池上的殘余應力分布 (b)蓋片上殘余應力的分布

圖5 電池及蓋片應力情況分布

由圖5可得,無論是電池還是蓋片,容易在邊角處產生殘余應力的集中,其他地方殘余應力分布比較均勻。

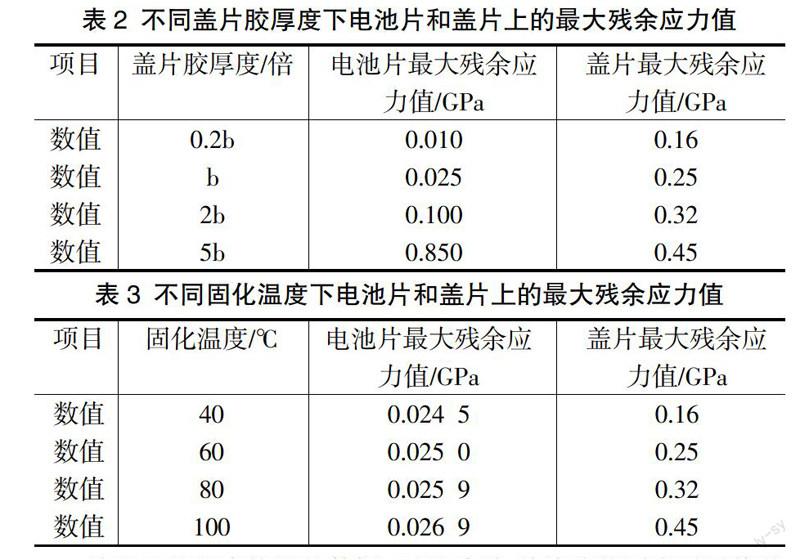

為研究蓋片膠厚度對太陽電池殘余應力的影響,用Nastran軟件參數化分析蓋片膠厚度分別為0.2 b倍、b倍、2 b倍、5 b倍時得出的電池和蓋片上的殘余應力最大值隨蓋片膠厚度的變化規律如下:

由圖6得,電池和蓋片上的最大殘余應力值都隨著蓋片膠厚度的增大而增大,但當厚度達到一定程度以后,對電池上殘余應力的影響變大,對應的斜率上升;對蓋片上的殘余應力影響變小,對應斜率下降。

2.2 蓋片膠固化溫度對太陽電池殘余應力的影響

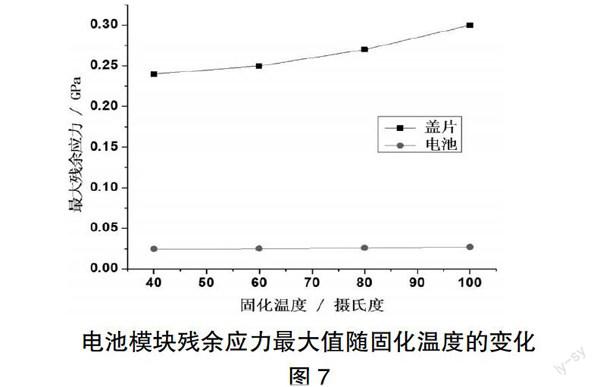

為了研究不同的固化溫度對太陽電池殘余應力的影響,設計了40℃、60℃、80℃和100 ℃四種溫度條件。在四種溫度條件下,電池和蓋片上的最大殘余應力值隨固化溫度的變化規律如圖7。

由圖7得,隨著固化溫度的增大,電池和蓋片上的最大殘余應力值略有增加,針對該增大趨勢,求解最大殘余應力y(GPa)對固化溫度x(℃)的擬合方程。

紅線代表電池片上的殘余應力擬合的方程為:

y=0.00004x+0.0027(40黑線代表蓋片上的殘余應力擬合的方程為:

y=0.001x+0.195(40

從以上幾組表格里的數據,可以看到,蓋片膠的厚度對最終的殘余應力值影響較大,而固化溫度對最終殘余應力的影響甚微。因此,在電池粘接蓋片過程中,首要改善的因素為蓋片膠的厚度。

2.4 改善措施及工藝參數的優化

利用電池片和蓋片的斷裂強度作為判據,可以得到較理想的蓋片膠厚度的工藝參數。通過實驗可知,蓋片的斷裂強度為200MPa,而電池片的斷裂強度為40MPa。通過表2數據可知:

電池方面:

在不改變其他工藝條件的情況下,蓋片膠厚度為b倍時,電池最大殘余應力0.025GPa,最大殘余應力的值小于電池的斷裂強度(0.04 GPa),因此電池在蓋片膠固化過程中不容易產生裂紋。

蓋片方面:

蓋片膠厚度為b倍時,蓋片最大殘余應力為0.25 GPa,最大殘余應力值略高于蓋片的斷裂強度(0.2 GPa),因此蓋片在蓋片膠固化過程中可能產生裂紋。

利用圖4中的數據曲線,通過數據擬合分析的方法,可以得知,當將蓋片膠厚度降低為0.6b倍原始厚度時,蓋片上的最大殘余應力值不會超過蓋片的斷裂強度。

因此,降低蓋片膠厚度至0.6 b倍原始厚度時,在生產過程中能夠有效降低蓋片的殘余應力、控制太陽電池開裂、提高生產效率、節約調試成本。

3 結論

由上述仿真分析可知,在蓋片膠對太陽電池殘余應力的影響因素中,蓋片膠厚度對于電池片殘余應力的影響較大,而固化溫度對殘余應力的影響較小。該仿真成果明確了工藝優化方向,優化了工藝參數,采用0.6 b倍蓋片膠原始厚度的工藝參數,可以保證在粘接強度達標以及電池與蓋片不脫層的前提下,有效降低蓋片的殘余應力、控制太陽電池開裂、提高生產效率、節約調試成本。

參考文獻:

[1]李紅波.空間太陽能源[J].世界科學,2006(4):28.

[2]Space and planetary environment criteria guidelines for use in space vehicle development[R]. NASA TM-82478.Rev.Jandary 1983.

[3]陳宏,周伊云,羅錫榮,等.反式-1,4-聚異戊二烯及其混凝膠的流變特性[J].輪胎工業,2002,22(11):643-647.

[4]呂振華,伍卓安,李世民.減振器節流閥非線性特性的有限元模擬分析[J].機械強度,2003(6):614-620.