淺談數控技術教學產品設計、加工與安裝調試一體化教學模式

杭建衛

摘 要:鑒于當前中高職院校數控技術應用專業普遍的專業教學方式始終圍繞國家職業技能鑒定數控車/數控銑床(加工中心)中高級操作工考核要求展開,導致學生只能圍繞著數控車/數控銑床(加工中心)常規設備加工零件,與企業所需求的技術型人才大不相符,本文結合國家改革示范學校的重點專業建設,提出專業教學實踐需要改革,從企業的生產制作過程與產品應用形成完整的一體化教學體系,以提高學生的職業素養與專業技能。

關鍵詞:數控技術 一體化教學 中職

中職學校承擔著培養大批一線操作技術工人的任務,作為制造業中極其重要的數控技術應用專業,在現有數控教學與實訓所培養的中職人才,其職業素質、職業技能、職業能力是否能適應新形勢,是我們職業教育工作者要不斷探索與實踐的課題,也是不斷需要教改的內容所在。

為了滿足企業用人要求,進一步提高專業實踐教學的教學模式,使學生學到更多更全面的職業素養與專業技能,通過深入調研分析現有教學模式,我們結合企業的產品生產模式探索與研究中職層次數控技術應用專業“模塊化”項目教學模式,即構建以培養學生職業素養與職業技能為核心的一體化教學模式,制定專業教學模式標準、模式流程及成果的評價方法,探索專業教學改革點等,勇于創新,結合企業的模式形成數控技術應用專業的一體化教學特色。

一、一體化教學管理模式建立的措施

通過深入了解數控技術應用專業實訓車間設備配置結構、車間機械化生產布局以及教學管理模式,我們分析現有項目教學模式下學生專業實踐教學的培養模式。一體化模式體系內容的設計,主要是培養學生的教學模式,建立從培養目標、職業素養、職業技能到實踐教學環境各個相關模塊,主要涉及當前實踐教學模式的改革。要建立一個一體化的培養平臺,師資結構與設備均需重新配置,還需要考慮職校學生的接受能力、習慣思維、學習方法以及班級人數等因素。因此,如何構建符合校情、學生實際的數控技術專業的一體化教學模式,是課程改革探索與實踐的難點。筆者認為,可以初步從以下幾方面著手。

第一,了解分析車間設備配置結構、車間機械化生產布局,特別是生產管理模式,通過對企業生產模式的調研與了解,掌握企業產品生產的流水線,結合本校專業的實際情況,進行產品項目的選擇與任務分解。

第二,研究分析數控產品加工與產品在設備中安裝調試的結合,探索制定相關的課程標準,在選定的機械裝配平臺中,根據裝配與運行的結構進行零部件的拆卸,以拆卸的零部件設為選定的產品項目,以專業培養的基礎要求,進行任務設置。

第三,在數控技術項目教學中,分析當前的教學模式,分析如何建立產品設計、加工與安裝調試一體化模式教學平臺,主要通過對現有的教學模式、學生培養的方向與效果方面,結合本專業設備配置的現有要求,本著資源優化使用的原則,制訂生產車間與教學環境的結合規劃。

第四,探索根據相關的課程標準結合教學平臺,分析如何開展產品設計、加工與安裝調試一體化模式教學。并且結合企業的人才需求,制定多元化評價方式。

第五,通過一體化教學模式的研究,結合企業生產實際需求,開發模塊化項目實訓課程與內容。

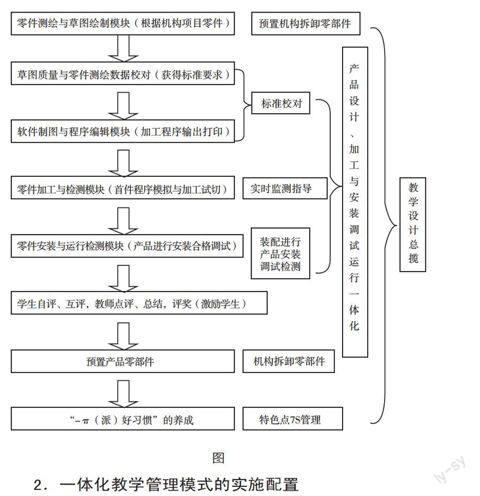

二、一體化教學管理模式的設計總攬

1.數控產品設計、加工與安裝調試運行一體化教學模式設計總攬(見下圖)。

圖

2.一體化教學管理模式的實施配置

(1)基本硬件設施的配備:數控銑床(加工中心)4臺,數控車床10臺,機械裝配平臺4臺,計算機8臺(配備CAD、三維造型及模擬加工軟件),測繪平臺3個(配備測繪工具量具)。

(2)教學師資配備:基本上以兩位教師為主(學生數少于45人),教師的專業技術配備(一位具備數控車高級工及以上專業技能,一位具備數控銑床高級工及以上專業技能并能結合機械裝配專業技術,二維機械軟件及三維軟件造型的專業技能)。

(3)場地要求:占地面積大于800m?,層高大于4m, 環境要求干燥、防潮、通風。

3.數控產品設計、加工與安裝調試運行一體化教學模式模塊展示

(1)零件測繪與草圖繪制模塊。 模塊要求:在測繪平臺上,根據選定的機構零部件,使用(游標卡尺、千分尺、深度游標卡尺,萬能角度尺等)測量工具,根據零部件的特征進行數據測繪,并在草圖紙上依據測繪的數據,通過手工繪制草圖,完成測繪與草圖模塊,并按標準要求進行測繪圖形與數據矯正。

(2)軟件制圖與程序編輯模塊。模塊要求:根據測繪零件的結構(軸類、盤類及箱體類),選用軟件CAXA數控車/CAXA制造工程師進行造型與加工軌跡的生成(該環節學生需要對零件的工藝進行分析與制定),并生成加工程序單(打印)。

(3)零件加工與質量檢測模塊。模塊要求:根據軟件繪制的圖紙與打印的加工程序單,選取零件加工的毛坯,選定使用的加工設備(數控車/數控銑床)與加工使用的工量刃具。首先采用手工方式進行程序輸入系統后,進行校驗(優化),選取零件的加工工藝(裝夾、對刀、加工),加工過程中主要注意零件的輔助定位元件的使用及零件公差要求的控制,要求在線質量檢測,完成零件的制作加工(進行修正)。

(4)零件安裝與調試運行模塊。模塊要求:零件通過檢測修正,在裝配平臺的運行機構上進行零件的安裝(注意零件拆裝的基本步驟,選用合理的裝配工具,盡量減小標準件的磨損),裝配過程中對產品實時進行修正,完成裝配后,按照機構運行的要求進行裝配與運行精度的檢測(分機構評價)。

(5)綜合評價模塊。模塊要求:根據各個模塊的要求進行分模塊的評價,然后根據各分機構檢測的結果,在主體機構進行安裝與調試,并進行綜合評價。

4.數控產品設計、加工與安裝調試運行一體化教學的組織與實施過程

以人數40人的班級為例。

(1)模塊一:零件測繪與草圖繪制。

分組:4人一組(共3組)在測量平臺完成零件測量與草圖繪制;

任務輔助工量具:測量平臺、游標卡尺、0~25mm千分尺、25~50mm千分尺、A4紙、2B鉛筆;

要求: 正確使用游標卡尺與千分尺,零件草圖數據正確性與圖形完整性;

預置問題:千分尺與游標卡尺的合理使用,學生取得測量數據后基本尺寸和公差設定;

解決問題:演示游標卡尺及千分尺的使用方法及讀數,基本尺寸標注及公差帶設置(查詢機械手冊);

評價:零件測繪與草圖模塊評分表。

(2)模塊二:軟件制圖與程序編輯。

分組:4人一組 (共2組 )在電腦軟件繪圖區進行;

任務輔助工量具:電腦、CAXA軟件、打印機;

要求: 零件加工工藝的合理安排,運用CAXA軟件繪制零件圖紙,生成零件加工軌跡與加工程序;

預置問題:零件加工工藝的合理性,軟件加工參數設置正確性;

解決問題:展示零件加工合理的工藝,提供標準參數設置;

評價:軟件制圖與編程模塊評分表。

(3)模塊三:零件加工與質量檢測。

分組:(10+4)人一組 (共2組車銑組合 )在機床加工區域進行程序輸入、首件模擬校驗及零件加工;

任務輔助工量具:數控機床、93外圓車刀、端面刀、頂尖、中心鉆、游標卡尺、千分尺、刀架及卡盤鑰匙等;

要求: 零件加工的程序輸入與模擬,檢查程序的正確性,正確使用試切法對刀,合理安排加工工藝;

預置問題:零件在夾具上安裝的正確性及輔助夾具選擇的合理性;

解決問題:根據零件生產加工標準要求,演示合理的加工工藝,首件試切加工模擬;

評價:零件加工與質量檢測模塊評分表。

(4)模塊四:零件安裝與調試運行。

分組:3人一組 (共2組 )在零件裝配區進行減速器輸出軸的裝配,減速器安裝運行;

任務輔助工量具:機械裝配技能實訓平臺(Ⅰ型) 配套安裝工具;

要求: 減速器輸出軸正確安裝,減速器運行調試;

預置問題:安裝步驟的合理性,安裝工具的合理選擇,減速器運行正確性;

解決問題:根據標準的安裝工藝進行查對比,機構運行檢測的要求值查對比;

評價:零件安裝與運行模塊評分表。

三、教學成效

一體化教學模式,一方面讓學生從數控操作單一工種的實踐教學,變成讓學生參與整個產品的從設計到安裝的過程,不但在加工設備上能充分讓學生掌握設備的加工特性,而且能讓學生在整個生產制作過程中,從頭到尾都能參與產品制作的每個流程,了解每個流程的加工工藝、技術要點。而且在此過程中,學生們能充分發揮自身所長,更可以根據自己的興趣愛好主攻其中某個項目的技術,提升自我,讓自己有所長、有所得、有所發揮。另一方面對教師的“教”提出了很高的要求,教師不僅要掌握數控的實踐教學,而且要掌握零件的設計、在線加工及安裝調試的專業知識與技能,專業教師要去不斷拓展技術領域,提高自身的專業技術水平。

在2014年的全國職業院校技能大賽中,筆者學校機械技術裝配項目獲得了個人全國第一名的成績,模具制造團隊獲得了團隊全國二等獎的成績。學生成績的獲得只是一方面,我們從中看到了一體化教學模式改革的初步成效,這將驅使我們不斷改革,努力讓教學更有效、更多元化。

參考文獻:

[1]沈之菲.激活內在的潛能:學生創新素養的評價與培養[M].上海:華東師大出版社,2013.

[2][美]帕梅拉·格羅斯曼.專業化的教師是怎樣煉成的[M].北京:人民教育出版社,2012.

[3]張卓玉.構建教育新模式[M].長沙:湖南教育出版社,2013.

(作者單位:紹興市中等專業學校)