瓦斯管道輸送自動噴粉抑爆裝置安全性能試驗系統

【摘要】 針對瓦斯管道輸送自動噴粉抑爆裝置安全性能試驗相關標準,介紹了瓦斯管道輸送自動噴粉抑爆裝置安全性能試驗系統設計,科學巧妙的解決了試驗過程的自動化、人員安全等問題。系統已在試驗室得到應用,對提高檢驗的自動化程度和試驗安全,效果明顯。

【關鍵詞】 瓦斯管道 抑爆 氣體自動配比 試驗安全 試驗系統

Automatic spray gas pipeline explosion suppression system safety performance test system Xu Mingying Shenyang Research Institute of Coal Technology & Engineering Group Corp, Detection Center,Fushun,Liaoning

Abstract:The automatic spray suppression ordnance transport safety performance test standards for gas pipeline, Introduced plant safety performance test system design of gas pipeline explosion suppression automatic dusting, scientific and ingenious solution to the automation of the testing process, the safety of personnel and other issues. The system has been applied in the laboratory, to improve the test automation and test security, the effect is obvious.

Key words: Gas pipeline; Explosion Suppression; automatic gas ratio; test security; test system

在煤礦安全領域對瓦斯管道輸送自動噴粉抑爆裝置的要求越來越嚴格,檢測中心在產品型式檢驗中必須進行安全性能檢驗。目前相關產品的生產企業在逐漸增多,試驗需求增大。而瓦斯管道輸送自動噴粉抑爆裝置試驗方法的測試手段都比較落后,不能完成系統防爆結構的嚴密設計、試驗過程自動化和無人值守。試驗周期相當長,延誤檢驗進度,進而影響產品推廣和應用。其試驗系統研制成功將大大提高檢驗的安全和自動化程度,推動該領域試驗技術的發展進步。

一、試驗標準分析[1]

煤礦行業非常重視瓦斯管道輸送自動噴粉抑爆裝置的安全問題,針對實際需要制訂了AQ1079-2009《瓦斯管道輸送自動噴粉抑爆裝置通用技術條件》標準。標準中有四項試驗對于決定瓦斯管道輸送自動噴粉抑爆裝置產品的安全性至關重要。

1)火焰傳感器的響應時間及觸發條件:火焰傳感器響應時間應不大于5ms,火焰觸發條件為火焰傳感器處于正常工作狀態,放置在四周密封環境(無火焰),傳感器不觸發;火焰傳感器處于正常工作狀態,放置于四周密封環境(無火焰),使用1燭光火焰位于正對火焰傳感器窗口5m處,火焰傳感器觸發。

2)控制器的響應時間:控制器處于正常工作狀態,傳感器輸出信號到控制器輸出信號的時間差即為控制器響應時間不大于15ms。

3)抑爆器性能。噴撒滯后時間:從抑爆器接到控制信號到抑爆器滅火劑噴出的時間應不大于15ms。噴撒效率:抑爆器噴出滅火劑的質量與抑爆器充裝的滅火劑質量的比應不小于80%。噴撒完成時間:滅火劑從抑爆器噴出到噴出最大質量滅火劑的時間應不大于150ms。

4)自動噴粉抑爆裝置抑爆性能試驗:干粉滅火劑用量:8kg/m3~20kg/m3(ABC粉劑);爆炸試驗管道設計壓力不小于2MPa,管道長度不小于60m;全管道充體積百分比濃度(8.0~10)%CH4與空氣混合物;抑爆器后部每隔3m安裝一個火焰傳感器,共安裝三個;點火源為三只8號工業雷管用引火藥頭。在管道末端,用厚度為0.12mm~0.14mm聚氯乙烯塑料薄膜封閉管道,構成甲烷爆炸性封閉氣體,點火源安裝在距管道初始段4.5m處;傳感器安裝在距點火源5m,抑爆器安裝在距點火源25m,點爆CH4與空氣混合物,用火焰傳感器測試爆炸火焰到達位置,試驗進行六次均應在抑爆裝置后抑爆器后6m之外無爆炸火焰。

通過以上四項標準可以得出時間采集困難、試驗所需甲烷體積濃度難控制,人工配氣難度大;試驗次數多,需頻繁配氣,手工配氣消耗時間長;試驗所需甲烷氣體濃度處于爆炸線內,在具有足夠的點火能條件下能引起爆炸。抑爆試驗過程存在不安全因素等。

瓦斯管道輸送自動噴粉抑爆裝置安全性能試驗系統則能很好解決試驗準確度、試驗效率和安全問題。

二、試驗系統設計

2.1系統功能

該系統的主要功能是檢驗煤炭行業中瓦斯管道輸送自動噴粉抑爆裝置的安全性能指標是否滿足標準AQ1079-2009《瓦斯管道輸送自動噴粉抑爆裝置通用技術條件》的要求。

2.2系統組成

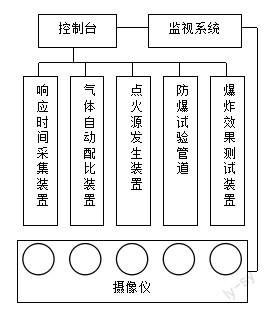

瓦斯管道輸送自動噴粉抑爆裝置安全性能試驗系統主要由7部分組成如圖1所示。按功能劃分為:

試驗控制裝置、試驗條件產生系統、試驗安全系統。

2.3試驗控制裝置

試驗控制裝置包括響應時間采集裝置、點火源發生裝置、抑爆器性能測試裝置及抑爆效果測試裝置。其主要作用實現對傳感器和控制器相應時間的采集,抑爆器性能參數測試的采集和抑爆效果測量數據的采集及管道內氣體輸入和混合的控制及測量。控制裝置結構圖如圖2所示,控制裝置的優化布置和設計是試驗人員操作方便和安全的必要保證之一。控制裝置外形設計科學合理,面板功能齊全,基本實現所有遠程操控功能。

1.濃甲烷瓶2.高壓表3.低壓表4.減壓器5進甲烷流量計6.試驗管道及混氣裝置 7.測氣傳感器 8.進甲烷電控閥9.進空氣電控閥10.測氣電控閥11.排氣閥12真空Ⅰ閥13.真空Ⅱ閥14.真空表15.真空泵

抑爆性能試驗示意圖如圖3所示,主要由60m試驗爆炸試驗管道、點火源、火焰傳感器、抑爆器、測試用火焰傳感器等組成。該部分是瓦斯管道輸送自動噴粉抑爆裝置安全性能試驗系統的核心部分。如點火源的選擇、爆炸試驗管道抗壓能力設計、測試用傳感器的設計都是整個裝置設計的重點、難點,是保證試驗條件完備的核心技術。瓦斯管道輸送自動噴粉抑爆裝置安全性能試驗系統的高壓系統管路結構圖如圖4所示。該部分利用PLC技術按照進氣量模型控制進甲烷電控閥和進空氣電控閥開啟和關閉。

2.4試驗條件產生系統

隨著現代檢測和測試技術的發展,瓦斯管道輸送自動噴粉抑爆裝置安全性能試驗的產生條件是可以完全模擬的。試驗條件產生系統包括氣體自動配比系統和點火能發生裝置,其核心是氣體自動配比系統。氣體配比是試驗過程中最耗時間的部分,氣體的準確安全配比至關重要。本設計其主要通過氣體平衡方程,建立固定容積的條件下進氣量模型[2]。利用PLC技術實現配氣自動控制。

固定容積計算公式:

V =VT/ CT

進氣量計算公式:

VW = VC + VC

VC=[(Ts+T)/(Tc+T)]V

式中VT——流量測定值;

CT——濃度測定值;

VC——修正量;

Tc——充氣結束時實測溫度;

Ts——環境溫度;

C——甲烷濃度。

2.5試驗安全系統

試驗安全系統包括爆炸試驗管道、控制系統、測試系統和監視系統,其主要作用是防爆和試驗過程的遠程控制和監測。考慮到試驗本身的要求、試驗過程中對人員的不安全威脅及試驗過程和結果的可觀可控,瓦斯管道輸送自動噴粉抑爆裝置安全性能設計了防爆炸試驗管道、控制系統、測試系統和監視系統。監視系統如圖1所示。攝像儀分點布置保證監視的視頻圖像清晰實時,監視器能保存歷史記錄,既保證了試驗的可觀又保證了試驗結果的客觀公正性。

三、結語

瓦斯管道輸送自動噴粉抑爆裝置安全性能試驗系統。關鍵是解決試驗過程的自動化、人員安全。該裝置具有操作安全、過程可控的特點。該系統的研制成功使得瓦斯管道輸送自動噴粉抑爆裝置安全性能試驗手段得前所未有的改進和創新,充分保證試驗過程人員的安全。能創造可觀的經濟效益和社會效益。

參 考 文 獻

[1] 張延松、蔡周全,等AQ1079-2009瓦斯管道輸送自動噴粉抑爆裝置通用技術條件[S].北京:煤炭工業出版社,2010.

[2] 許明英 礦燈及光干涉式甲烷測定器安全性能試驗系統[D].撫順:煤礦安全,2013.