精密數控機床及典型結合面理論建模與實驗研究

來慶忠

摘 要:機床是制造其他機械設備的一種制造型設備,機床組成中各個結合面的性能對于機床的制造性能有直接影響。本文以機床中典型接合面中的軸承結合面為例,對結合面的影響因素從靜、動、熱三方面進行理論分析和實驗驗證,希望能為研究者提供一定參考。

關鍵詞:精密數控;機床;結合面;軸承;理論建模

0 引言

機床是由多個零件按照一定要求組裝而成的,具有制造功能的一種機械設備。組成機床的零件和零件之間以螺栓結合、電焊、錐度配合等不同的方式連接在一起,零件之間結合的部位稱之為結合面,而結合面的性能對機床整機性能具有重要影響,因此做好機床結合面性能研究工作,對于提升機床的精密度意義重大。精密數控機床典型接合面包括軸承結合面、滾珠絲杠結合面以及固定結合面,本文將以軸承結合面為例,對其進行系統理論研究及其實驗研究。

1 軸承結合面的理論建模

目前,關于機床結合面的研究以靜態特性方面的研究居多,但精密數控機床不同于普通機床,結構動態和熱態性能對機車加工的可靠性有直接影響,而且機床結合面種類多,工況復雜多變,單獨考慮結合面的靜、動和熱性能不符合生產實際情況,需要從靜、動、熱三個方面進行系統研究,已建立科學的理論體系。

1.1 軸承結合部靜態特性建模與分析

1.1.1 概念介紹 靜態特性建模涉及靜態剛度解析模型和靜態剛度等效模型兩個概念,前者是指利用Hertz接觸理論,對接觸變形引起軸承各個方向靜態剛度變化情況進行研究;而后者則是指在有限元分析時,所采用的軸承結合部的建模方法,包括等效彈簧單元的數值、位置以及虛擬材料的屬性等。

1.1.2 靜態剛度解析模型的建立 軸承上所受的力及力矩會傳遞到軸承內圈和滾動體上,軸承內圈和外圈在力的作用下產生相對位移,而相對位移會對滾動體在接觸法線方向產生作用,使之變形。若假設軸承外圈位置固定,則根據軸承軸向坐標和軸承徑向坐標對任意位置角處的滾動體變形情況進行計算研究。

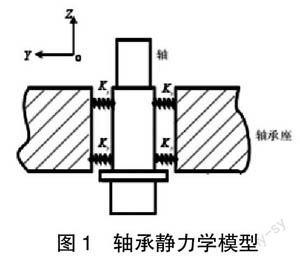

1.1.3 等效靜力學模型的建立 首先,彈簧單元法。彈簧單元等效代替接合面的方法在靜力學分析中應用較為普遍,建立彈簧單元的關鍵問題是對單元位置進行合理布置,并確定單元數值。一般彈簧單元會布置在安裝軸承處徑向位置(如圖1所示),單元數值可由實驗法獲取,若沒有實驗數據支撐,可用靜剛度解析模型計算所得數值代替。其次,虛擬材料法。使用彈簧單元法的優點是有明確的物理意義,而且單元數值獲取方便,但存在的缺點是對應節點的位置應進行嚴格確定,不利于優化設計。若根據結合面的物理性質,將結合面看作具有特殊性質的材料,則根據結合面的剛度就可對材料屬性進行準確判斷。在這一理論指導下,若確定好材料的彈性模量后,就可根據等效體的外形尺寸計算出軸向和徑向的剛度值;同理,若已知材料的軸向剛度值和徑向剛度值,也能確定材料的尺寸和彈性模量。

1.2 軸承結合部動態特性建模及分析

1.2.1 結構動態模型的建立 軸承結合面動態特性的研究,需要裝配雙列面對面軸承組件結構,利用該組件可對軸承軸進行快速而準確的定位;軸承預緊載荷可通過調節內圈與外圈隔離套的寬度來實現;端蓋通過螺栓和軸承座連接。此外,裝配結構中還包含端蓋與軸承座、軸承內圈與軸、軸承外圈與軸承座、隔套與軸承等結合面的固定功能。當軸位移發生改變時,對應的滾動體會發生彈性形變,形變程度可根據幾何關系進行計算,在實際分析時,軸承外圈被視為參照物,而軸承內圈與軸固定,當軸運動時,軸承與之同步運動,相對于外圈產生位移,軸承運行狀態描述可從三個平動參量和兩個方向的轉動參量展開。利用矩陣相關知識,進行計算推導,可獲得與軸承剛度相關的表達式,將給定軸承的幾何參數帶入表達式,即可獲得軸承結合部的動態特性參數值。

1.2.2 等效動力學模型的建立 機床動態特性分析時,通常用黏彈性單元等效軸承結合面。軸承的軸向振動和徑向振動是互相獨立的,可建立兩個方向的振動模型。軸向方面分布前后兩圈,每圈分布4個黏彈性單元等效,若獲得軸向剛度和阻尼分別為Ka和Ca,則等效剛度分別為以上數值的八分之一。徑向動力學特性可由前后兩圈彈簧阻尼單元進行替代,替代方式與軸向同;前后兩圈彈簧阻尼單元的數值與單元位置有關,因此數值存在差異。在進行表達式推導時,需要借助牛頓的慣性定律相關知識,從而推導出能計算出軸承幾何尺寸相關數據的表達式。利用表達式,可由彈性阻尼單元距離質心的位置,確定其他相關物理量,如前后兩圈彈簧阻尼單元的數值、質心位置等。

2 軸承結合面的實驗研究

軸承結合面性能測試包括靜態特性測試和動態特性測試,由于本文篇幅所限,現以靜態特性測試為例,對其實驗研究進行簡單闡述。

2.1 軸承結合面靜態參數測試步驟 在軸的一側施加軸向力,對軸承內圈相對于軸承座的變形、軸承外圈相對變形量進行測量,由此得到軸承的軸向剛度和結合面的剛度;更換施加力的大小,重復上述操作,記錄測量數據。

2.2 實驗分析 對3種類型、4種預緊力、7種布置方式進行組合面靜態剛度測試實驗,結果表明:①接觸角和組合方式相同時,軸承內徑和預緊力增加,軸承的軸向剛度和徑向剛度隨之增大;②軸承類型相同,預緊力和組合方式不同時,預緊力增加,結合面的軸向剛度和徑向剛度增加。③軸承列數對結合面的剛度影響較大,而組合方式對結合面的剛度影響較小。

3 結語

精密數控機床設計過程中面臨的難題是典型結合面的建模問題,由于該類型數控機床的精密度受靜態、動態、熱態等多種因素的影響,因此在建立典型結合面的理論模型時,應從以上三個方面進行綜合考慮,以確保理論模型的有效性。當然,由于理論水平所限,筆者所建立的理論模型和實驗方法中會存在一定的缺陷,需要根據實踐結果對其進行持續改進和完善。

參考文獻:

[1]方兵.精密數控機床及其典型結合面理論建模與實驗研究[D].吉林大學,2012.

[2]唐克巖.我國數控機床產業發展現狀與展望[J].機床與液壓,2012,40 (05):145-147.

[3] Zhang G P, Huang Y M, He S W. Predicting dynamic behaviours of a whole machine tool strueture based on computer-aided engineering [J].Intematlonal Journal of Machine Tools & Manufacture, 2003, 43(07): 699-706.