產α蒎烯重組大腸桿菌發(fā)酵培養(yǎng)基優(yōu)化

任 萌,高國富,咸 漠,楊建明,3

(1.南京農業(yè)大學生命科學學院,江蘇南京 210095;2.中國科學院生物基材料重點實驗室,中國科學院青島生物能源與過程研究所,山東青島 266101;3.青島農業(yè)大學生命科學學院,山東青島 266109)

任 萌1,2,高國富1,*,咸 漠2,楊建明2,3

(1.南京農業(yè)大學生命科學學院,江蘇南京 210095;2.中國科學院生物基材料重點實驗室,中國科學院青島生物能源與過程研究所,山東青島 266101;3.青島農業(yè)大學生命科學學院,山東青島 266109)

為了提高α-蒎烯的產量,對YJM28菌株的發(fā)酵培養(yǎng)基進行了響應面優(yōu)化。通過單因素實驗篩選出了適合發(fā)酵α-蒎烯的最佳碳、氮源,分別為葡萄糖和蛋白胨。利用Design-Expert軟件設計Plackett-Burman實驗方案篩選出了影響α-蒎烯產量的3個重要因子;通過中心組和實驗及響應面分析法確定了3個因子的最佳濃度:微量元素溶液63.78μL/100mL,蛋白胨9g/L,葡萄糖2.77g/L。用優(yōu)化后的培養(yǎng)基發(fā)酵產α-蒎烯,48h后的α-蒎烯產量達33.26mg/L,比優(yōu)化前提高了6.75倍。

α-蒎烯,培養(yǎng)基優(yōu)化,響應面,重組大腸桿菌

α-蒎烯主要存在于松木中,作為松樹分泌物的一種化學物質,對松樹病蟲防治有重要作用。α-蒎烯(2,6,6-三甲基雙環(huán)(3.1.1)-2-庚-2-烯)是萜烯類物質的衍生物,廣泛用于香料合成,潤滑劑及航空燃料等領域[1-4]。目前α-蒎烯工業(yè)生產主要來源于松節(jié)油餾分[3]。然而森林資源總量有限,原料短缺成為α-蒎烯工業(yè)化生產的瓶頸。因此,尋找新的可再生替代來源顯得日益重要,其中利用微生物轉化獲得α-蒎烯是極具吸引力的新途徑[4]。響應面法作為一種傳統(tǒng)的統(tǒng)計學方法[5],其作用是能夠行之有效的優(yōu)化生物過程,獲得生物過程的最佳條件[6],近年來已經被廣泛應用到生物、醫(yī)藥、農業(yè)等領域[7-8]。2013年,楊建明等人成功構建了可以合成α-蒎烯的重組大腸桿菌[9],之后,Pamela Peralta-Yahya和她的研究團隊將來自6種植物,而且是最活躍的兩個蛋白基因(GPPS和PS)克隆到大腸桿菌中,使其可通過自身代謝并最終轉換成蒎烯,可獲得28mg/L的蒎烯產量[10]。

本文用重組大腸桿菌YJM28作為生產菌種,通過系統(tǒng)的優(yōu)化培養(yǎng)基大幅度增加了產量為實現α-蒎烯的工業(yè)化應用提供了支持。從發(fā)酵培養(yǎng)基優(yōu)化角度提高重組大腸桿菌生產α-蒎烯產量在國內相關文獻中至今報道較少。

表2 基于CCD的響應面實驗設計變量水平Table 2 Experimental range and levels of the independent variables in RSM based CCD

1 材料與方法

1.1 材料與儀器

重組E.coliYJM28,由質粒pACY-mvaE-mvaS-GPPS2-pt30和pTRC-low(含有片段IDI 1、ERG 8、ERG 12、ERG 19)共轉獲得,中科院青島生物能源與過程研究所,生物基化學品團隊實驗室構建及保存;種子培養(yǎng)基 蛋白胨10g/L,酵母浸粉5g/L,NaCl 10g/L,氨芐青霉素100mg/L,霉霉素34mg/L;

初始發(fā)酵培養(yǎng)基 葡萄糖2g/L,牛肉粉9g/L,三水合磷酸氫二鉀 9.8g/L,一水合檸檬酸6.3g/L,檸檬酸鐵銨0.3g/L,硫酸鎂溶液 2mmol/L;發(fā)酵培養(yǎng)基 用時添加34mg/L氯霉素和100mg/L氨芐青霉素。

Cary-50紫外-可見分光光度計 美國瓦里安技術有限公司;SP-6890氣相色譜儀 山東魯南瑞紅化學分析儀器有限公司;IS-RDS3型恒溫振蕩器 美國CRYSTAL公司;1-14臺式高速離心機 美國Sigma公司。

1.2 培養(yǎng)基優(yōu)化方法

1.2.1 培養(yǎng)方法 挑取單克隆于3mL LB培養(yǎng)液,37℃,180r/min搖床培養(yǎng)8~12h后,1mL種子培養(yǎng)基接入裝有100mL發(fā)酵培養(yǎng)基的590mL厭氧瓶中,37℃,180r/min培養(yǎng)至 OD600達到0.6~0.9,加入IPTG溶液誘導,誘導后培養(yǎng)溫度調至30℃,發(fā)酵48h[11]。

1.2.2 單因素實驗

1.2.2.1 氮源實驗 以初始發(fā)酵培養(yǎng)基為基礎,分別添加相同質量濃度(9g/L)的牛肉粉、牛肉膏、大豆蛋白胨、蛋白胨、氯化銨、硫酸銨、尿素作為氮源進行α-蒎烯發(fā)酵實驗,條件如1.2.1,發(fā)酵后48h測定α-蒎烯濃度。

1.2.2.2 碳源實驗 分別用相同質量濃度(2g/L)的蔗糖、木糖、果糖、麥芽糖、甘油、可溶性淀粉、乙酸鈉和葡萄糖作為碳源進行發(fā)酵實驗,條件如1.2.1,發(fā)酵后48h測定α-蒎烯濃度。

1.2.3 P-B實驗 Plackett-Burman實驗設計法,是兩水平部分因子實驗,用最少的實驗次數估計出因素的主次,以從眾多的考察因素中快速有效的篩選出最為重要的因素進行下一步研究。根據之前的實驗結果設計P-B實驗,實驗次數N=15,以48h后產物α-蒎烯濃度為響應值。因素及水平表見表1,實驗設計矩陣見表3。

1.2.4 響應面分析 采用Central-Composition法[14]。依據Central-Composition中心旋轉設計原理,設計三因素五水平的響應面分析實驗[8]。實驗設計矩陣中包含三類實驗點,析因點、零點以及星點。析因點由自變量取值在X1、X2、X3所構成的三維定點,共8組;零點用來估計實驗誤差用,由區(qū)域的中心點構成,共6組;星點用于校正擬合曲面,使之能更好的對實驗數據進行三維擬合,從而得到擬合方程,共8組[15-16]。因素水平表見表2,實驗設計矩陣見表3,非顯著因素選擇水平根據P-B實驗結果確定,效應為正,則選擇高濃度,反之,則選擇低濃度。

表1 P-B實驗設計因素水平表Table 1 Levels of variables for Packett-Burman experiment

1.2.5 α-蒎烯檢測及菌濃測定 發(fā)酵結束將搖瓶放入60℃控溫箱處理30min,頂空抽取1mL氣體進行氣相色譜檢測,以α-蒎烯標準品作為定量標準。使用SP-6890氣相色譜儀,色譜柱為HP-Innowax色譜柱(30m×0.25mm×0.25μm),檢測器為火焰離子化檢測器;氣化室溫度200℃,柱室溫度50℃保溫0.5min,然后4℃/min升溫至70℃,再以20℃/min升溫至250℃,保溫5min,檢測器溫度200℃[12-13]。用分光光度計在600nm波長測定菌體濃度。

2 結果與分析

2.1 氮源篩選結果

氮源篩選結果如圖1。

圖1 氮源篩選結果圖,橫坐標表示不同的氮源, 縱坐標代表產物的氣相峰面積Fig.1 Result of screening nitrogen source注:1,2,3,4,5,6,7,8分別代表奧博酵母粉、MD牛肉粉、 Solarbio牛肉膏、國藥大豆蛋白胨、大茂蛋白胨、 氯化銨(國藥)、硫酸銨(國藥)、尿素(國藥)。

根據圖1的實驗結果,在五種有機氮源和三種無機氮源中蛋白胨是優(yōu)選的氮源。正如圖1所示,有機氮源效果明顯要比無機氮源好很多。48h內,無機氮源沒有產物α-蒎烯的累積;有機氮源中,蛋白胨的發(fā)酵效果明顯優(yōu)于其他組。在發(fā)酵的菌體生長階段,蛋白胨實驗組菌濃達到誘導要求所需的培養(yǎng)時間大約3h,而酵母粉和牛肉粉實驗組大約4h,縮短約1h。在發(fā)酵后期,蛋白胨組菌體正常,不發(fā)生自溶;酵母粉和牛肉粉實驗組后期發(fā)酵液當中黏度增大,細胞形態(tài)拉長,造成菌體生長異常。因此選用蛋白胨作為優(yōu)選氮源進行下一步實驗。

2.2 碳源篩選結果

將蛋白胨作為氮源,葡萄糖、麥芽糖、蔗糖等8種作為待選碳源進行篩選,篩選結果如圖2所示。

圖2 碳源篩選結果Fig.2 Result of screening carbon source注:1,2,3,4,5,6,7,8分別代表蔗糖、木糖、果糖、 麥芽糖、甘油、可溶性淀粉、乙酸鈉和葡萄糖。

根據圖2所知,葡萄糖作為α-蒎烯發(fā)酵的碳源較好。對產物提高貢獻大小依次為:葡萄糖>麥芽糖>甘油、乙酸鈉、淀粉>蔗糖、木糖和果糖。麥芽糖、蔗糖作為二糖,微生物不能直接利用,需要水解為單糖后為微生物利用。葡萄糖組在發(fā)酵前期菌體生長速率正常,能夠保證在后期菌體能夠合成產物α-蒎烯,發(fā)酵液粘度正常,細胞形態(tài)也沒有出現異常,發(fā)酵后期沒有發(fā)生菌體自溶,說明葡萄糖實驗組是首選的碳源。麥芽糖組前發(fā)酵期出現發(fā)酵液發(fā)粘,培養(yǎng)基當中傳質速率下降,菌體生長困難。乙酸鈉是一種強堿弱酸鹽,在水中能分解出少量乙酸,抑制微生物的生長,用它作為微生物發(fā)酵的碳源,實驗組從接菌到誘導的時間由原來的3h左右提高到7h左右,增加了菌體的發(fā)酵周期。其他候選組對α-蒎烯的產物合成提高貢獻不大,因此暫時不考慮。綜上所述,將葡萄糖作為優(yōu)選后的碳源進行后續(xù)的單因素及正交實驗。

2.3 P-B實驗結果

P-B實驗采用N=15的實驗設計表,對8個因素進行考察,每個因素各選取高低兩個水平,以發(fā)酵結束后α-蒎烯的氣相色譜峰面積作為響應值,實驗設計及結果見表3,P-B實驗結果的回歸分析見表4。

表3 P-B實驗設計及結果Table 3 Design and result of P-B experiment

表4 P-B實驗設計因素水平及效應分析Table 4 Analysis of the effect for Packett-Burman experiment

注:R2=0.9196;調整R2=0.9107;**表示在α=0.01水平上對結果影響顯著的重要因素;*表示在α=0.05水平上對結果影響顯著的重要因素;其他是在α=0.05水平上對結果影響不顯著的非重要因素。

利用Design-Expert對表3中的結果建立多元一次回歸模型,分析結果見表4。由表4可知,所建立的模型p值是0.0222,說明模型有2.22%的可能性被噪聲影響,該模型結果可靠。實驗因素葡萄糖、蛋白胨、微量元素溶液的p值分別是0.0037、0.0416、0.0223,均小于0.05,其他因素的p值大于0.05,因此,葡萄糖、蛋白胨、微量元素溶液對產物產量影響顯著。8種因素對響應值有正效應的有:葡萄糖、硫酸鎂溶液、微量元素溶液、IPTG溶液;對響應值有負效應的有:蛋白胨、檸檬酸鐵銨、磷酸氫二鉀、檸檬酸。所以,要想增加α-蒎烯產量,需要增加正效應因素的濃度,反之,則需要減少。

2.4 關鍵培養(yǎng)基濃度的最優(yōu)化

由單因素實驗確定顯著及非顯著因素的水平,再采用中心組合設計實驗對葡萄糖、蛋白胨以及微量元素溶液這3個因素進行基于CCD實驗設計的響應面分析,實驗結果見表5。

表5 中心組合設計矩陣及實驗結果Table 5 Design and results of central composition design

表6 中心組合設計二次回歸模型方差分析及回歸分析Table 6 Regression Analysis and ANOVA for the quadratic regression model obtained from CCD

注:R2=0.9268;**表示在α=0.05水平上對結果影響顯著的重要因素;*表示在α=0.05水平上對結果影響顯著的重要因素;其他是在α=0.05水平上對結果影響不顯著的非重要因素。 利用Design-Expert 軟件對實驗數據進行多元回歸分析,三元二次回歸擬合方程如下:Y=25502.71+4653.314A+5890.257B+256.4958C+5486.009AB-156.934AC+256.7286BC-6562.79A2-4917.23B2-5768.86C2

其中,Y是產物α-蒎烯的氣相峰面積;A,B和C分別代表葡萄糖,蛋白胨,微量元素溶液濃度。

對以上方程進行回歸分析,分析結果見表6。通過表6知,三種顯著因素對產物產量的影響大小順序依次是:蛋白胨>葡萄糖>微量元素溶液。所建立模型的p=0.0098<0.01,說明此模型在α=0.01水平差異顯著。模型失擬項p=0.9533>0.5,說明模型的選擇比較恰當;相關系數R2=0.9268>0.9,說明擬合良好。以上表明,選擇的模型能夠對α-蒎烯的發(fā)酵優(yōu)化實驗進行較為精確的預測和分析。

對實驗結果用Design-Expert7.0軟件分析,分析結果見表6。

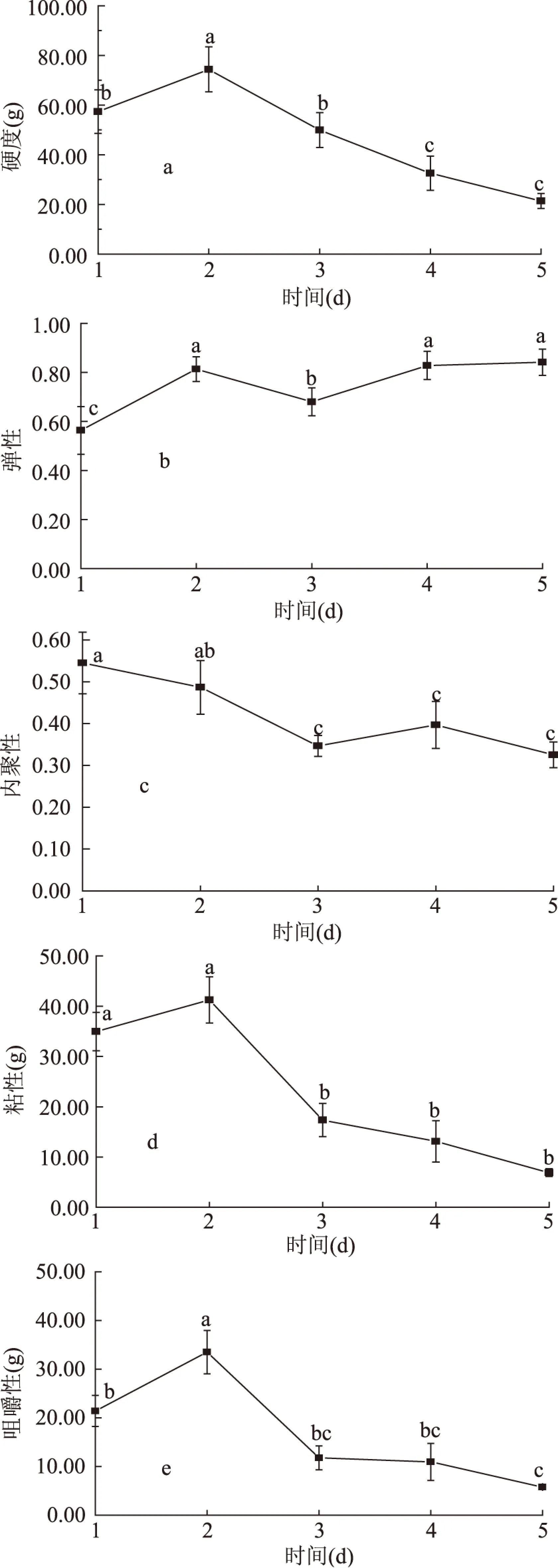

利用Design-Expert對表5的數據進行曲面擬合,結果見圖3。擬合后形成的曲面分為三類,一種是“凸”形圖,該種圖形的康托爾圖是等高線圖,存在極大值點;還有一種是“凹”形圖,該種圖形的康托爾圖也是等高線圖,存在極小值點;最后一種是“馬鞍”形,該圖的康托爾圖是雙曲線形,不存在極值點。通過圖3可知,葡萄糖和蛋白胨交互作用顯著,葡萄糖和微量元素溶液添加量、蛋白胨和微量元素溶液添加量交互作用不顯著。采用軟件對擬合圖形進行分析可知,三張曲面圖都是“凸”形圖,存在極大值點,說明建立模型的擬合方程存在穩(wěn)定點(極大值點)[17]。對模型進行嶺嵴分析[18](ridge analysis),得到極大值點所對應因素的預測值分別是:葡萄糖,蛋白胨和微量元素溶液各個用量為2.77,9g/L,63.78μL/100mL,此時方程存在極大值點,預測響應值是30553.22,依據線性方程Y=44.721X+36.779(Y代表產物氣相峰面積,X代表產物濃度,單位μg/L),所對應α-蒎烯濃度是33.44mg/L。

圖3 葡萄糖,蛋白胨,微量元素溶液響應面分析曲面圖Fig.3 The response surface plot and contour plots for the effects of glucose(A)and peptone(B) and trace element solution(C)

2.5 驗證實驗

為了驗證回歸模型的可信性,用上述的優(yōu)化條件進行菌株YJM28產α-蒎烯的發(fā)酵實驗,3次重復,所得α-蒎烯的產量分別為33.58、31.84、34.36mg/L,3次重復的平均值為33.26mg/L。實驗值與模型的預測值基本一致,可見該模型能較好的預測實際發(fā)酵產α-蒎烯的情況。通過培養(yǎng)基組分優(yōu)化,菌株YJM28發(fā)酵α-蒎烯產量從4.28mg/L提升至33.26mg/L,提高了6.75倍。

3 結論與討論

通過實驗篩選出了對重組工程大腸桿菌培養(yǎng)基優(yōu)化起重要作用的葡萄糖,蛋白胨,微量元素溶液三種組分,并確定了最佳濃度。最終確定培養(yǎng)基的最佳配比是:葡萄糖 2.77g/L,蛋白胨 9g/L,微量元素溶液 63.78μL/100mL,IPTG濃度 0.04mmol/L,檸檬酸鐵銨 0.15g/L,MgSO4溶液 8mmol/L,三水合磷酸氫二鉀 4.9g/L,一水合檸檬酸 0.525g/L,α-蒎烯產量從4.28mg/L提高到33.26mg/L,與初始的發(fā)酵培養(yǎng)基相比提高了675.21%。

本研究對重組大腸桿菌YJM28的發(fā)酵培養(yǎng)基進行了優(yōu)化。利用單因素實驗確定了葡萄糖、蛋白胨以及微量元素溶液添加量對α-蒎烯的產物濃度有重要影響。葡萄糖作為有機碳源,增加用量一方面能夠增加菌體生長速度,增加產物合成速度;另一方面,隨著葡萄糖用量的增加,培養(yǎng)基的粘度增大,傳質速率下降,造成發(fā)酵液當中的溶氧降低,阻礙了菌體的生長。蛋白胨作為有機氮源,增加用量一方面促進菌體生長,增加產物合成;另一方面,在產物合成后期,菌體生長過盛,造成發(fā)酵液黏度增高,溶氧降低,反而抑制了菌體生長,造成菌體提前衰老,菌體發(fā)生自溶。微量元素溶液是由錳、鋅、銅、鐵、鈷等微量元素的水合鹽配制成的鹽溶液,含有多種菌體生長所必須的金屬元素。微生物當中的酶,其活性中心都含有金屬元素的催化中心,增加金屬元素的含量,能夠迅速增加酶的活性,使酶的活性得到成倍提高,從而提高了產物的合成速率。另一方面,增加微量元素溶液的用量,提高了銅、鋅等金屬元素在發(fā)酵液當中的濃度,對菌體細胞造成了一定的毒性,使菌體發(fā)生生長延滯甚至停止生長。因此,從對細胞生長及產物合成的重要性來講,微量元素溶液對細胞生長重要,但是用量對菌體產物合成影響不是很大,而蛋白胨和葡萄糖則是菌體生長所必須的碳、氮源,增加用量,則能夠快速的促進產物合成以及細胞的增長,這與通過回歸模型的分析得到的結論相吻合。

本文報道從培養(yǎng)基優(yōu)化的角度提高了重組工程大腸桿菌產α-蒎烯的產量,對后續(xù)放大以及大規(guī)模生產提供了一定的理論依據。

[1]李凝. α-蒎烯化學性質的應用[J]. 廣西化工,2000,29(1):36-38,48.

[2]蔣雁峰,裴雁,李菊仁. α-蒎烯合成香料研究進展[J]. 湖南化工,1999,29(4)4-6.

[3]Meylemans H A,Quintana R L,Harvey B G. Efficient conversion of pure and mixed terpene feedstocks to high desity fuels[J]. Fuels,2012,97:560-568.

[4]Harvey BG,Wright ME,Quintana RL. High-density renewable fuels based on the selective dimerization of pinenes[J]. Energy and Fuels. 2010,24(1):267-273.

[5]Botz DW. Experimental design for fermentation mediumdevelopment:statistical design or global random search[J]. Journal of Bioscience and Bioengineering,2000,90(5):473-483

[6]Chen HW,Fang BS,Hu ZD. Optimization of process parameters for key enzymes accumulation of 1,3-propanediol production from Klebsiella pneumonia[J]. Biochemical Engineering Journal,2005,25(1):58-66.

[7]Li YQ,Jiang HX,Xu YQ,etal. Optimization of nutrient components for enhanced phenazine-1-carboxylic acid production by gacA-inactivatd Pseudomonas sp. M18G using response surface method[J]. Applied Microbiology and Biotechnology,2008,77(6):1207-1217.

[8]He L,Xu YQ,Zhang XH. Medium factors optimization and fermentation kinetics for phenazine-1-carbonxylic acid production by Pseudomonas sp. M18G[J]. Biotechnology and Bioengineering,2008,100(2):250-259.

[9]Yang J M,Nie Q J,Ren M,etal. Metabolic engineering of Escherchia coli for the biosynthesis of alpha-pinene[J]. Biotechnology for Biofuel,2013,Apr,30,6(1):60.

[10]Stephen Sarria,Betty Wong,Hector Garcia Martin,etal. Microbial synthesis of pinene[J]. ACS Synthetic Biology. 2014 Feb 27.

[11]Jiang X,Zhang H,Yang J,etal. Induction of gene expression in bacteria at optimal growth temperatures[J]. Applied Microbiology and Biotechnology.2013,97(12):5423-31.

[12]Michael A Phillips,Mark R Wildung,David C Williams,etal. cDNA isolation,functional expression,and characterization of(+)-a-pinene synthase and(-)-a-pinene synthase from loblolly pine(Pinus taeda):Stereocontrol in pinene biosynthesis[J]. Archives of Biochemistry and Biophysics,2003,41:267-276.

[13]Agrawal R,Joseph R. Bioconversion of alpha pinene to verbenone by resting cells of Aspergillus niger[J]. Applied Microbiology and Biotechnology,2000,53(3):335-337.

[14]Tompson D R. Response surface experimentation[J]. Journal of Food Processing and Preservation,1982,6(3):155-188..

[15]Chan Li,Jing-hua Bai,Zhao-ling Cai,etal. Optimization of a cultural medium for bacteriocin production by Lactococcus lactis using response surface methodology[J]. Journal of Biotechnology,2002,93(1):27-34.

[16]Yuan LL,Li YQ,Wang Y,etal. Optimization of critical medium components using response surface methodology for phenazine-1 carboxylic acid production by Pseudomonas sp. M-18Q[J]. Journal of Bioscience and Bioengineering,2008,105(3):232-237

[17]X Y Li,Z Q Liu,Z M Chi. Production of phytase by a marine yeast Kodamaea ohmeri BG3 in an oats medium:Optimization by response surface methodology[J]. Bioresource Technology,2008,99,6386-6390.

[18]Chun-Hui Zhang,Yu-Jiu Ma,Fang-Xiao Yang,etal. Optimization of medium composition for butyric acid production by Clostridium thermobutyricum using response surface methodology[J]. Bioresource Technology,2009,100,4284-4288.

Optimization of medium for the production of α-pineneby the recombinantEscherichiacoli

REN Meng1,2,GAO Guo-fu1,*,XIAN Mo2,YANG Jian-ming2,3

(1.School of Life and Sciences,Nan Jing Agricultural University,Nanjing 210095,China;2.CAS Key Laboratory of Bio-based Material,Qingdao Institute of Bioenergy and Bioprocess Technology,Chinese Academy of Sciences,Qingdao 266101,China;3.School of Life and Sciences,Qing Dao Agricultural University,Qingdao 266109,China)

In order to improve the yield of alpha-pinene,optimization of the fermentation medium for strain YJM28 was carried out by response surface analysis. The optimal carbon and nitrogen source for YJM28 were glucose and peptone,respectively. Three most important substrates for YJM28 were screened via Plackett-Burman experiments and using Design-Expert software. Optimal concentrations of the three substrates were confirmed by Central-Composed design and response surface analysis. The results were 63.78μL/100mL of trace element solution,2.77g/L of glucose and 9g/L of peptone. Fermented with the optimized medium,the yield of alpha-pinene after 48h reached 33.26mg/L,increased by 6.75-fold compared with the original medium.

α-pinene;medium optimization;response surface;recombinantE.coli

2014-03-06

任萌(1988-),男,碩士研究生,研究方向:發(fā)酵工程。

*通訊作者:高國富(1963-),男,碩士,副教授,研究方向:動物活性物質、動物資源。

國家自然科學基金(21206185;21376255);國家高技術研究發(fā)展計劃(SS2013AA050703-2);國家科技支撐計劃重大項目(2012BAD32B06-2)。

TS201.3

A

1002-0306(2015)03-0151-06

10.13386/j.issn1002-0306.2015.03.023