電阻點焊電極壓力在線監測

王 博,張 勇,滕 輝,朱曉東

(西北工業大學凝固技術國家重點實驗室摩擦焊接陜西省重點實驗室,陜西西安710072)

電阻點焊電極壓力在線監測

王 博,張 勇,滕 輝,朱曉東

(西北工業大學凝固技術國家重點實驗室摩擦焊接陜西省重點實驗室,陜西西安710072)

針對電阻點焊壓力信號的在線測量,設計了一種可以直接安裝在焊接電路中的應變式點焊電極壓力傳感器。選用抗磁應變片,采取電橋線路補償法以及測試應變片和補償應變片感應電勢相互抵消等措施,實現溫度補償和降低通電電流對壓力傳感器輸出信號的干擾。測試結果表明,設計的壓力傳感器可以實時反映點焊壓力的實際變化;采取的補償和抗干擾措施,能夠保證大電流通電焊接條件下傳感器壓力信號的較小干擾輸出。

電阻點焊;電極壓力;在線監測

0 前言

電極壓力是電阻點焊的主要規范參數之一,對焊點質量影響較大。當電極壓力過小時,接觸電阻增大,電流密度過大,加熱速度過快,從而產生噴濺;當電極壓力過大時,焊接區接觸面積增加,接觸電阻減小,產生的電阻熱減小,將造成未熔合、脫焊等缺陷。而在熔核冷卻結晶時,合適的壓力可以防止縮孔及裂紋等缺陷的產生[1]。因此在線監測動態電極壓力對保證點焊質量具有重要意義。

電阻點焊過程中電極壓力的測量主要采用兩種傳感器,即應變片壓力傳感器和壓電壓力傳感器。S.A.Gedeon等人采用全橋應變片測量點焊過程上極臂的變形,用于監測點焊的飛濺缺陷[2]。C.S.Chien等人采用壓電晶體環和應變規傳感器測量電極壓力[3]。潘存海等人采用高靈敏石英應變傳感器和與之配套的工業電荷放大器來測量電極壓力。傳感器安裝在下電極臂,對焊機改動較小,但傳感器距離被測工件較遠,運動過程受力不平衡對測量結果有影響[4]。李強等人采用一種安裝于氣缸內的電阻應變式傳感器測量電極壓力[5]。羅賢星等人在焊接電路之外安裝壓電式傳感器直接測量受力大小,對焊機改動較大,且也不滿足受力平衡條件[6]。王鋒等人采用MEMS壓力傳感器采集點焊電極壓力信號,傳感器直接粘貼在下電極上,可以更加直接地監測電極壓力[7]。

本研究應用抗磁應變片,設計了一種可以直接安裝在焊接電路中的應變式點焊電極壓力傳感器,并通過溫度補償電路和抗干擾措施來提高測量精度。

1 壓力測量原理

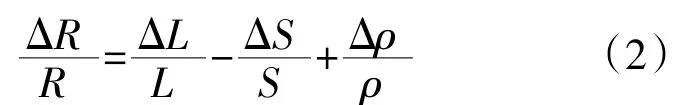

電阻應變式傳感器是基于應力應變效應實現壓力測量的。將電阻應變片粘貼在被測部件上,當被測部件受外力變形時,電阻絲的電阻值也相應發生變化。根據電阻公式

式中 ρ為電阻絲的電阻率(單位:Ω·m);L為電阻絲的長度(單位:m);S為電阻絲的截面積(單位:m2)。

若電阻絲長度變化ΔL,橫截面積相應變化ΔS,則電阻率將因晶格發生變形等因素而改變Δρ,故引起電阻值的相對變化量為

變換式(2)得

式中 ΔR為電阻絲受力后電阻變化值(單位:Ω);R為電阻絲原有電阻值(單位:Ω);KS為電阻絲的靈敏度系數;ε為應變值。

用應變片測量應變或應力時,測得應變片電阻值變化量ΔR,便可得到被測對象的應變值。根據應力與應變的關系,得到應力值σ為

式中 E為試件材料的彈性模量。

將式(3)代入式(4)可得

2 傳感器及其采樣調理電路設計

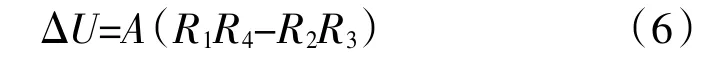

2.1 傳感器設計

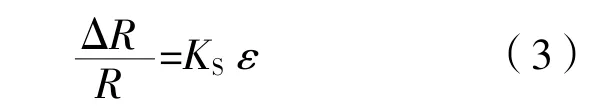

采用應變式壓力傳感器,傳感器安裝在下電極與下電極握桿之間,靠近被焊工件,能有效地降低運動過程中受力不平衡帶來的影響,保證測量的準確性。為了保證焊接過程中電流與冷卻水的正常通過,傳感器主體(彈性體)采用銅材并加工成中空方式;為使傳感器具有通用性,傳感器的上下錐面分別按照標準電極和標準電極握桿設計。設計利用扳手或楔鐵插入柱面的兩種拆卸方式,可實現快速拆卸;保護罩采用順磁性的鋁材,可防止其在強磁場下產生振動,配合O型密封圈可實現有效的機械保護和防水保護。壓力傳感器結構如圖1所示。

圖1 壓力傳感器結構

2.2 傳感器補償、抗干擾措施及采樣調理電路

2.2.1 傳感器補償措施

電阻點焊焊接電流大,安裝在焊接電路中的傳感器不可避免會遇到強磁干擾問題。普通應變片在強磁場作用下會發生磁阻效應,測量精度和可靠性難以保證。選用抗磁應變片可實現傳感器的磁補償功能。抗磁應變片采用特殊的完全重合雙層敏感柵的結構設計,將上下兩個敏感柵串聯,使通過兩個敏感柵的電流方向相反,形成對磁場干擾的抵消作用。

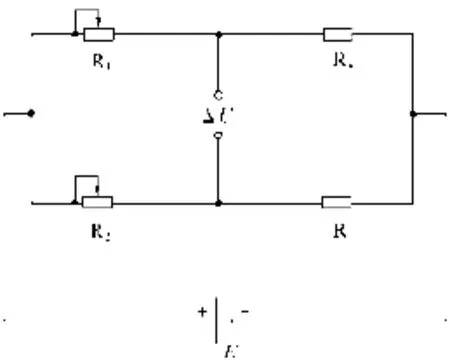

針對環境溫度變化帶來的測量誤差問題,采用線路補償法實現傳感器的溫度補償功能。電橋補償是最常用的且效果較好的線路補償法。電橋補償法原理如圖2所示。

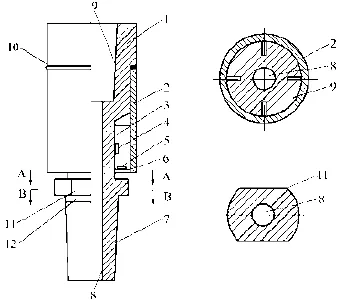

電橋輸出電壓ΔU與橋臂參數的關系為

式中 A為由橋臂電阻和電源電壓決定的常數;R1為測量應變片電阻(單位:Ω);R2為補償應變片電阻(單位:Ω);R3和R4為固定電阻(單位:Ω)。

由式(6)可知,當R3和R4為常數時,R1和R2對電橋輸出電壓ΔU起反作用。利用這一基本關系可實現對溫度的補償。測量應變時,測量應變片R1粘貼在被測試件表面上,補償應變片R2粘貼在與被測試件材料完全相同的補償塊上,且僅測量應變片承受應變。測量應變片和補償應變片的安裝位置如圖1中的4和5所示。

2.2.2 傳感器抗干擾措施

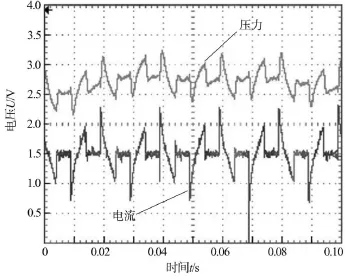

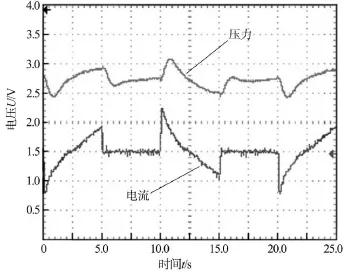

未采取抗干擾措施時,測得的壓力信號和焊接電流信號波形如圖3所示。由圖3可知,壓力信號存在較大的干擾,其最大峰峰值已超過1 000 mV,這必將影響壓力的檢測精度;比較圖中兩信號,壓力信號的變化規律與焊接電流信號完全相同,說明壓力信號的干擾是由通電焊接時電流產生的強磁場引起的。

圖2 電橋補償法原理

圖3 未采取抗干擾措施時的壓力信號與電流信號

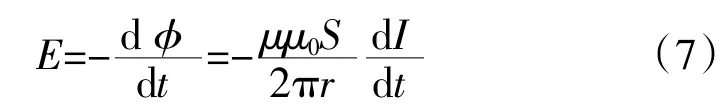

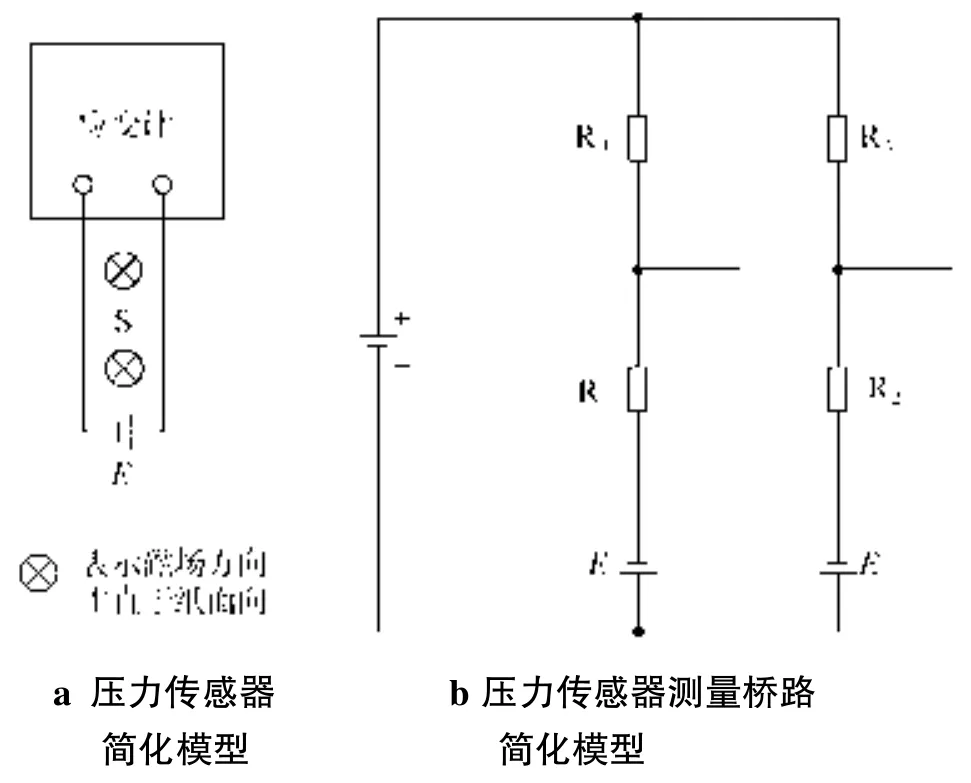

磁場中壓力傳感器的簡化模型如圖4所示。在圖4a中,由應變片雙絞引出線形成的閉合線圈,在變化磁場中會產生感應電動勢E,其值為

式中 μ0為真空中的導磁系數;S為應變片引出線包圍的橫截面積;r為電極半徑;μ為相對導磁系數。

布置應變片引出線時,只要保證由測量應變片產生的感應電動勢E1和補償應變片產生的感應電動勢E2方向如圖4b所示,則可使其相互抵消從而減小干擾。

采取上述的抗干擾措施后,測得的壓力信號和焊接電流信號波形如圖5所示。盡管壓力信號仍然存在干擾,但其最大峰值已減小為500 mV。后續采樣時,再采取適當的軟件數字平滑措施,即可實現壓力的精確測量。

圖4 磁場中壓力傳感器簡化模型

圖5 采取抗干擾措施后的壓力信號與電流信號

2.2.3 采樣調理電路

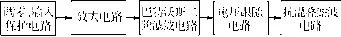

由測量電橋獲得的電極壓力信號,在進入數據采集卡之前應先通過調理電路將其轉換成符合采集卡量程要求的電壓、電流信號。電極壓力信號調理電路由電源電路、高阻抗差分放大電路、濾波電路、調零電路、電壓跟隨電路、抗混疊濾波電路等組成,如圖6所示。

圖6 電極壓力信號調理電路模塊示意

3 電極壓力信號測試結果

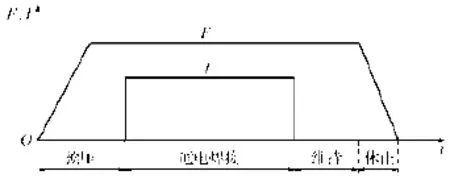

電極壓力的測試采用微機控制的DN-200-4交流工頻點焊機,它可實現如圖7所示的具有恒定壓力的簡單點焊循環。測試時,使用數字存儲示波器記錄經采樣調理電路處理后的壓力信號。

圖7 簡單的點焊循環

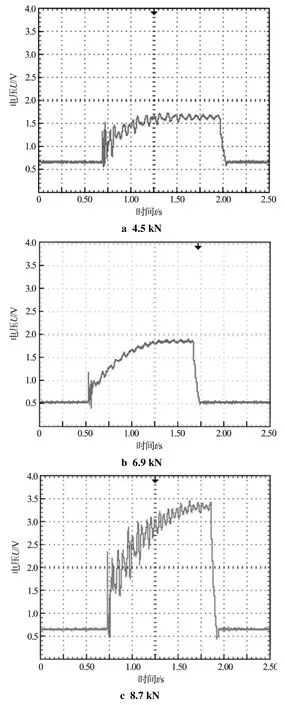

焊機空程運行時測得的不同壓力的信號波形如圖8所示。隨焊接壓力的增大,所測壓力信號也增大。焊機在開始加壓時有一個沖擊力的存在,說明焊機加壓系統的減震不好。此外,隨焊接壓力的增大,壓力從開始施加到穩定所需時間也隨之延長。上述結果反映了測試焊機儲氣能力不足,且氣源較遠,不能及時補充高壓氣體的實際情況。使用該焊機進行焊接時,應使預壓階段時間大于壓力穩定所需時間,這樣才能保證在通電焊接階段壓力穩定,確保焊接質量。

預壓時間800 ms,焊接壓力6.9 kN,焊接時間300 ms,焊接電流10 000 A,維持時間200 ms,進行短路焊接測試所得的壓力信號如圖9所示。由于上電極下降階段,上、下電極并沒有接觸,所以圖中壓力作用的實際值短于設定參數值。

由圖9可知,采取測量應變片和補償應變片引出線產生的感應電動勢相互抵消的措施后,壓力信號上疊加的干擾信號較小,說明采取的措施降低了通電焊接電流產生的強磁場對壓力信號的影響,設計的傳感器及其采樣調理電路可以保證壓力信號的在線測量。

4 結論

(1)以銅材加工的中空方式作為傳感器彈性體,采用標準化錐面設計,將其安裝在下電極與下電極握桿之間,能有效降低加壓機構運動過程中受力不平衡帶來的影響,實時感知焊接壓力的變化,且安裝方便,無需改動設備。

圖8 空程運行時不同壓力的信號波形

(2)利用磁補償以及測試應變片和

Page 39

Online measurement of the electrode force on resistance spot welding

WANG Bo,ZHANG Yong,TENG Hui,ZHU Xiaodong

(State Key Laboratory of Solidification Processing,Shannxi Key Laboratory of Friction Welding Technologies,Northwestern Polytechnical University,Xi'an 710072,China)

Based on the online measuring of pressure signal in resistance spot welding,a strain type electrode pressure sensor which can be directly installed in welding circuit was developed.Diamagnetic strain gauge was employed,and measures such as bridge compensation and the counterbalance of the induced potential of measure strain gauge and compensation strain gauge were taken in order to fulfill temperature compensation and to lower the interference of current on the output single.The results showed that the pressure measurement method proposed can obtain real-time pressure signal,and the applied compensation and anti-jamming measures ensure a low interference on the output pressure single under high current welding conditions.

resistance spot welding;electrode force;online monitor

TG444

:A

1001-2303(2015)09-0025-05

10.7512/j.issn.1001-2303.2015.09.06

2015-04-07;

2015-04-22

國家自然科學基金資助項目(51275418);陜西省重點科技創新團隊項目(2014KCT-12);陜西省科技統籌創新工程計劃項目(2012HBSZS021)

王 博(1992—),女,山西永濟人,在讀碩士,主要從事電阻點焊質量多信息智能預測研究工作。