變速箱軸類零件冷鍛成形技術

文/王黎,周煊·上海汽車變速器有限公司

變速箱軸類零件冷鍛成形技術

文/王黎,周煊·上海汽車變速器有限公司

王黎,工程師,主要從事精密鍛造設計工作,獲2012年度《上汽技術創新獎》二等獎,獲得1項發明專利、2項實用新型專利。

冷鍛近凈成形是一種先進的生產工藝,采用該工藝生產產品可提高鍛件精度、提高材料利用率、減少機加工余量、節約生產成本。本文對軸類零件的凈成形工藝進行研究,通過優化參數設計,解決了軸類零件冷鍛過程中容易產生折疊、充填不滿、變形力過大等問題。

技術方案論證

軸類零件是變速箱中的關鍵部件,具有高轉速和傳遞高扭矩的特點。因此其質量的好壞將直接影響變速箱的質量。其結構特點是多臺階,機加工量大,材料利用率很低;鍛件表面精度高,模鍛難度大。開發冷鍛自動線生產變速箱軸類零件,配備后續數控機加工自動線,成為最高效、節材的軸類零件先進制造工藝之一。

軸類冷鍛傳統工藝流程包括下料→等溫正火→噴丸→磷皂化→車小頭→鐓粗→縮頸1→縮頸2→縮頸3→縮頸4→縮頸5→鋸頭→探傷→校直。從該工藝流程可以看出,傳統的冷鍛工藝流程長,材料利用率低,設備投入多,物流成本高,因而生產成本也較高。同時,傳統工藝精度比較低,校直后軸的同軸度≤1mm。而且校直后鍛件會有彈性變形,會直接影響到后續的熱處理變形,使得成品的同軸度較差,影響最終產品的精度要求。

軸類冷鍛新工藝流程包括下料→等溫正火→噴丸→磷皂化→縮頸1、2→鐓粗、縮頸3、4(包括預鐓)→縮頸5→鋸頭→探傷。與老工藝相比,新工藝的工步少、流程短,縮頸與鐓粗工步在一臺設備上完成,效率高、精度高,鍛件同軸度≤0.5mm,無需校直。因此鍛件流線通暢完整,后續熱處理變形小,成品質量高。

技術特征和總體性能指標

工藝方案的制定

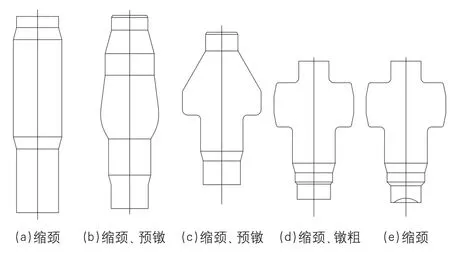

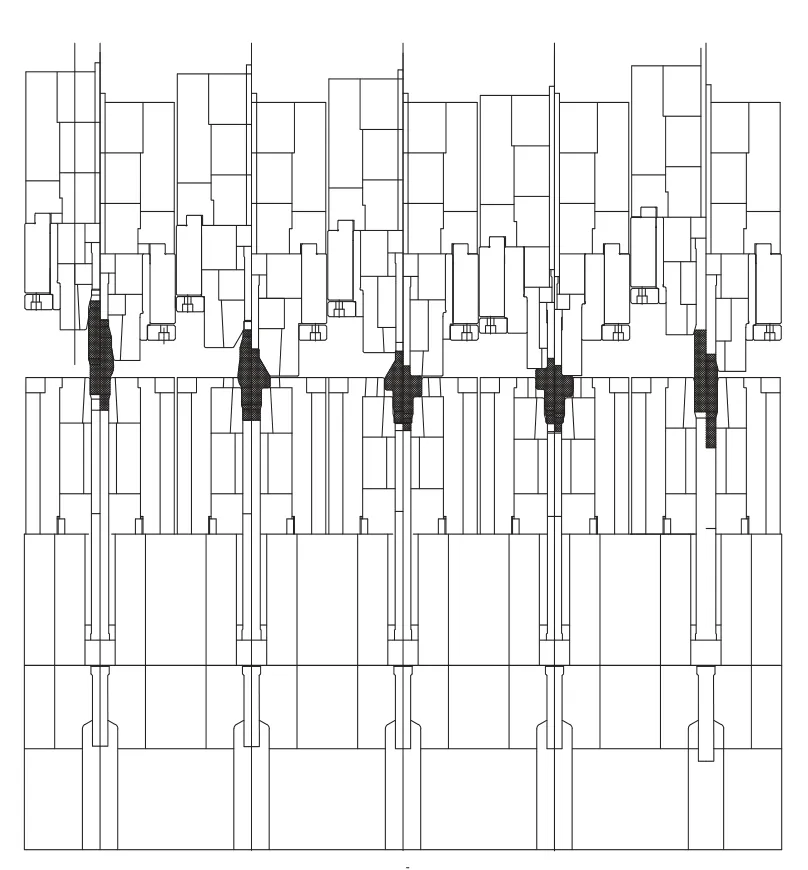

某轎車變速箱中的倒擋軸最大外徑為69mm,最小外徑為28mm,多臺階變形量大,成形困難。鍛件質量為2.13kg,坯料選用5120H,直徑為φ45mm。在自由鐓粗中,當坯料的初始高度是直徑的2.5倍時,由于材料失穩,會導致坯料彎曲,從而形成折疊缺陷。而該倒擋軸最大外徑部位的重量為1.43kg,此部位坯料長度為114.1mm,因此長徑比達到2.53,遠遠超出合理的鐓粗長徑比。為了預防鍛造缺陷的產生,經過分析研究,我們決定對坯料進行兩次預鐓。因此該倒擋軸的冷鍛工藝流程為縮頸→縮頸、預鐓1→縮頸、預鐓2→縮頸、鐓粗→縮頸,如圖1所示。第一次預鐓后,長徑比下降到2.2以下,第二次預鐓時,改變形狀形成錐形,使坯料進一步趨于穩定,在第4工步鐓粗時就能確保坯料不發生彎曲變形。

圖1 冷鍛工藝方案

冷鍛工藝模擬優化

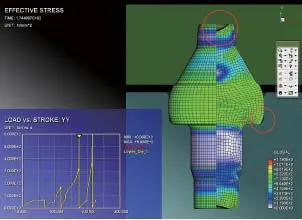

根據制定的冷鍛工藝方案,借助Deform-3D軟件對倒擋軸成形部分進行有效應力的過程模擬(圖2)。在模型求解時,選用稀疏矩陣求解器并采用Newton-Raphson迭代法,從而提高求解效率。本模擬成形溫度為20℃,摩擦系數選取為0.05。

工步2中,縮頸加預鐓1因上模斜面的阻力較大,影響材料的流動,導致上端頂部的擠出高度只有3~4mm,遠遠小于工藝要求的13.7mm,擠壓力也超出預期,達到440t。上端尺寸不到位,雖然不會直接影響后續的成形,但卻導致了后續擠壓力的急劇增加,影響模具的使用壽命,如圖3所示。

圖2 冷鍛工藝方案模擬圖

圖3 工步2縮頸、預鐓1

從圖4可以看出因上道工步的原因,導致工步3負載進一步上升,達到將近600t,并且還會出現坯料充不滿的情況(圖4中紅圈所標示的位置)。從圖5中可以看出,工步5存在的問題主要是局部的充填不滿。

圖4 工步3縮頸、預鐓2

圖5 工步5縮頸

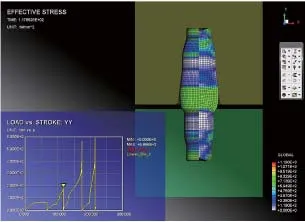

從以上模擬情況可以發現,原定的冷鍛方案有比較明顯的鍛造缺陷存在,因此需要優化來改進既定的方案。優化模擬的成形溫度仍為20℃,考慮到一次表面磷皂化處理會在多道擠壓中產生表面摩擦系數增大的情況,因此摩擦系數選取0.1。根據前期模擬的情況,對部分工步的模具結構進行了改進。

針對圖3預鐓1中產生的上端擠不到位的情況,在工步2上模處增加了工作帶,引導材料流向上端,擠壓力也同步下降,如圖6所示。

圖6 改進后的工步2

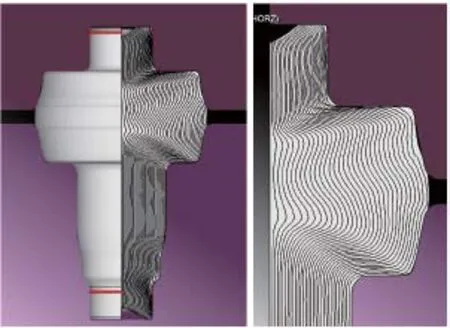

由于工步2上端坯料擠壓到位,在第3工步時,擠壓力明顯下降,在430t左右。在工步5縮頸時,將原來的45°入模角改為30°后,充不滿情況得到解決,如圖7所示。

圖7 最終鍛件的流線圖

模具的設計

軸類產品變形量大都超過70%,成形難度大。因此對模具的要求也非常高。

⑴為避免棒料失穩彎曲,采用多道預鐓粗成形的措施,預鐓模具的錐形角度一般在12°左右。

⑵由于軸類產品一般都細長,從模腔中頂出的距離相應也會較長,因此非常容易彎曲,造成鍛件的同軸度超差。而由于后道工序直接進行精車加工,機加工的余量非常少,所以對于鍛件的各擋同軸度要求非常高,針對這種情況,模芯設計了多工作帶結構,保證產品同軸度的同時,也防止了頂出彈跳。

⑶對各成形模分別設計了不同層數的預應力圈,以提高模具強度,從而提高模具壽命。兩層組合凹模的強度是整體式凹模的1.3倍,三層組合凹模的強度是整體凹模的強度的1.8倍,各凹模根據各工位的成形力,分別設計了2~3層結構。

⑷模芯材料選用超硬合金,并采用氮化表面處理,提高模具的耐磨性和穩定性。

圖8 整體式模具

⑸模具采用整體式結構(圖8),所有模芯均裝入通用性很強的模座中,既利于鍛件同軸度的控制,又便于模具的更換與拆裝,提高了工作效率。

模架的設計

五工位模架采用四組長行程精密滾珠導套、導柱和導向,如圖9所示,其導柱與導套間采用零碰零配合,精度非常高。五個工位均設計偏心圈,可以獨立調節上下模中心,保證各工位上下模的同軸度。模架五工位均設計斜楔裝置,可獨立調整第1~5工位高度,調整量為5mm,確保自動化操作時五個工位封閉高度的一致性。五工位模具生產的鍛件如圖10所示。

模架配備了連接模具內吹屑功能的接口,確保生產過程中垃圾的自動清理。同時由于冷鍛時,坯料變形速度快,發熱量大,故設計了模具的噴淋潤滑和冷卻系統,生產中對模具自動噴淋潤滑油循環使用,補充坯料磷皂化的不足。模座采用錐面液壓鎖緊裝置,防止在高負荷狀態下模座的松動,確保穩定性和安全性。

圖9 五工位模架圖

圖10 五工位模具生產的鍛件

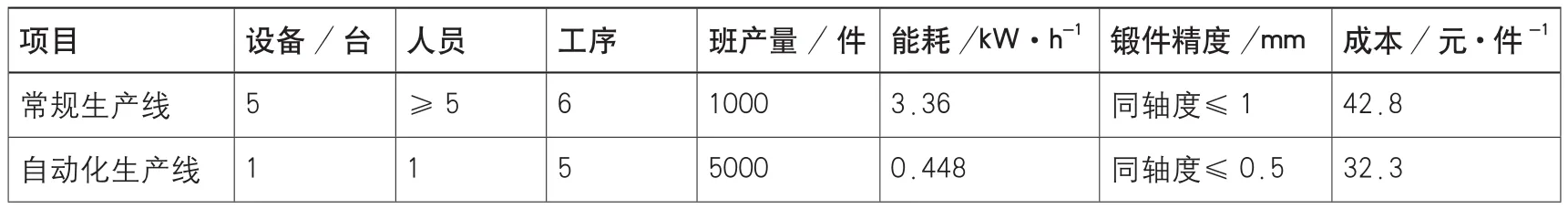

表1 倒擋軸常規生產與自動線生產比較

存在問題

整體式的模具對于制造要求非常高,模具的制造成本也相應提高,對降低產品成本有一定的影響。自動化生產時的潤滑和冷卻非常重要,潤滑冷卻不好,將嚴重影響模具的使用壽命;因此在生產中需時刻保持潤滑冷卻系統的正常工作,也需要進一步的改進與提高。自動化程度高,對于設備和機械手的維護保養提出了更高要求。模具的調整非常重要,直接關系到鍛件的整體質量,調整工技能的掌握還需進一步提高。

結束語

與傳統工藝相比,精密冷鍛技術具有以下幾個優點:

⑴模具與模架的先進性保證了鍛件的精密性,鍛件的質量得到了明顯地提高。

⑵精密鍛造可以減少機加工余量,單邊加工余量在0.5mm,鍛造后可直接進行精車,節約原材料、降低產品制造成本。

⑶實現自動化生產,生產效率顯著提高。

⑷軸類零件是變速箱內的關鍵零件,市場需求量大,該技術的成功開發必將帶來很大的經濟效益與社會效益,見表1。

綜上所述,采用大公稱力冷鍛壓力機自動化生產精密軸類鍛件,可提高原材料的利用率、縮短工藝流程、提高生產效率、提高產品精度和質量,是一項應用前景非常廣闊的新工藝新技術,對上海乃至全國的汽車零部件產業具有促進作用,對社會經濟和科技進步具有重要意義,值得大力推廣。