企業(yè)生產采購協同計劃干擾管理研究

馬慧民, 葉健飛

(1.上海電機學院商學院,上海 201306;2.上海理工大學管理學院,上海 200093)

企業(yè)生產采購協同計劃干擾管理研究

馬慧民1, 葉健飛2

(1.上海電機學院商學院,上海 201306;2.上海理工大學管理學院,上海 200093)

為了有效應對生產采購協同計劃中的需求變化這一擾動,提出了擾動度量方法,構建了考慮生產與采購計劃偏離度和總成本最小化生產采購協同計劃干擾管理模型,設計了用于求解該問題的知識進化算法方案,闡明了實現該算法的過程.當干擾事件發(fā)生時,系統能快速響應需求量的變化,并調整生產與采購計劃.對實例進行了仿真,并與重調度結果比較,驗證了本干擾管理方案的可行性與有效性.結果表明干擾管理可以有效降低計劃偏離度,并合理控制成本.

生產計劃;采購計劃;協同計劃;干擾管理;知識進化算法

在日益激烈的市場競爭環(huán)境下,企業(yè)執(zhí)行計劃的過程中,不可避免地會出現一些干擾事件,比如需求的變化、產能的變動等.面對突發(fā)的干擾事件,如何快速建立一個多方滿意的應對方案,最大限度地減少干擾事件對企業(yè)協同計劃的影響,保證企業(yè)的順利經營,是企業(yè)迫切需要解決的問題.

企業(yè)在運營過程中,有兩個非常重要的環(huán)節(jié),就是產品生產與原材料采購環(huán)節(jié).如何制定好這兩個環(huán)節(jié)的計劃是企業(yè)能否正常運營的關鍵.企業(yè)的生產計劃和采購計劃涉及到生產費用、原材料采購費用、產品和原材料庫存費用、生產調整費用和采購訂貨費用,涵蓋面廣,必須協調統一考慮.如果在生產采購協同計劃執(zhí)行過程中,出現了干擾事件,比如顧客需求量變化等,使原計劃變得不可行,那么就必須及時制訂出新的計劃,一方面滿足原來的最優(yōu)化目標,另一方面要使新計劃對系統的擾動減小到最低.本文研究的重點就在于探索這樣一個處理干擾事件的辦法,以最小的擾動盡快恢復系統的運行.

1 文獻綜述

在生產計劃和干擾管理建模方面,國內外學者進行了廣泛研究.翟勇洪等[1]對生產計劃問題進行了研究;潘逢山等[2]闡述了生產調度問題干擾管理模型和算法研究;馬慧民等[3]提出了一種知識進化算法解決生產采購協同計劃問題;胡祥培等[4]詳細介紹了干擾管理,并對模型構建、算法研究進展進行了闡述.以上幾篇文獻介紹了干擾管理理論,闡述了生產采購協同計劃問題,構建了經典的數學模型,提出了優(yōu)秀的算法,為進一步研究奠定了良好的基礎.但是,現有模型算法大多是針對確定性環(huán)境提出的,問題所處環(huán)境一旦發(fā)生變化,模型與算法將不再適用,難以滿足干擾管理解決動態(tài)實時問題的需要.

近幾年來,不確定性協同計劃的干擾管理研究逐漸成為研究的難點和熱點問題,該領域相關學者作過一些有益的研究.Gill[5]介紹了不確定性條件下的碼頭裝卸生產配送設施的要求;Bidhandi等[6]介紹了在不確定的條件下,采用一種改進的隨機方法規(guī)劃集成供應鏈的方法.運用干擾管理解決不確定企業(yè)協同計劃問題,大連理工大學的胡祥培、王旭坪教授研究團隊取得了一系列研究成果,該團隊在干擾管理問題上頗有建樹.孫麗君等[7]針對需求變動下的物流配送干擾管理問題,提出一種解決該問題的基于知識的求解方法;王旭坪等[8]研究了物流配送過程中顧客需求變動所引發(fā)的干擾問題;蔣麗等[9]針對客戶需求變動導致物流配送計劃無法實現的問題,設計了最小化客戶不滿意度、配送成本和路徑偏離程度的擾動恢復模型;王雅楠[10]設計了一種新的混合啟發(fā)式算法解決物流配送過程中需求量變動的干擾管理問題.解決不確定性因素,除了運用干擾管理辦法,也可以采用重調度方法,比如喬非等[11]針對半導體生產中設備故障引發(fā)的問題,研究了重調度的解決方案.基于已有研究成果,物流配送領域的干擾管理問題研究已有很多成果,但是企業(yè)協同計劃由于其復雜性和多變性,還鮮有研究,尚有許多問題需要解決.一方面需要研究在干擾發(fā)生時,如何快速評價其對系統的影響,并量化對整個協同計劃的擾動;另一方面,需要研究如何快速制定對企業(yè)影響最小的調整方案.

本文在已有生產采購協同計劃求解方法的基礎上,融合干擾管理理論和建模方法,針對生產采購協同計劃過程中的顧客需求量變動這一擾動問題進行研究,構建兼顧計劃偏離度和成本最小化的擾動恢復模型,并應用知識進化算法,求解上述干擾管理模型,以實時生成不確定環(huán)境下的干擾管理決策方案.

2 生產采購協同計劃的干擾管理模型

2.1 問題描述

在企業(yè)中,工廠生產產品,供應商提供生產所需原材料.按生產采購協同計劃正常進行時,工廠為滿足顧客需求生產產品,同時為滿足生產需求采購原材料.在生產進行到某一時刻,顧客需求量突然發(fā)生變化造成整個系統受到干擾,在不能改變干擾事件發(fā)生當天及以前時刻的生產和采購計劃的同時,要求制定對整個計劃影響最小和費用最省的調整方案.

假設在生產過程中,企業(yè)已經按照需求制定好了生產和采購協同計劃.在計劃執(zhí)行過程中,收到客戶需求變動的信息,這時原計劃變得不可行,必須快速調整計劃.當干擾發(fā)生時,本文在不允許缺貨、不允許加班的情況下,對生產和采購計劃進行局部調整,以滿足各時段的客戶需求.

2.2 擾動度量

由于生產采購協同計劃干擾管理的目標是使擾動對系統影響最小,同時保持成本盡量低,所以在構建模型時,要把擾動和成本量化,并把二者最小化作為目標函數.因此在建立模型時,要度量計劃偏離度和總成本,解釋如下:

a.計劃偏離度是度量新計劃與原計劃的偏差程度,比較新計劃與原計劃同一產品在同一時段的生產量的不同次數.假設生產計劃變動次數為K0it,采購計劃的變動次數為K1it.變動次數越多,表明干擾事件對系統擾動越大.

b.總成本表示整個生產配送過程的總花費.包括生產費用、生產調整費用、產品庫存費用、采購費用、采購調整費用和采購庫存費用.在保持計劃偏離度最小的同時,如果產生了過高的成本,也不是企業(yè)能承受的.因此在追求最小擾動的同時,還要控制成本.

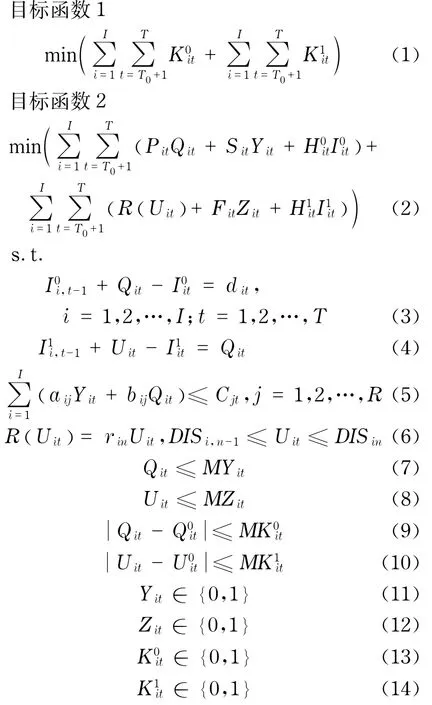

2.3 干擾管理模型

以作者之前發(fā)表的文獻[3]中生產采購協同計劃問題模型為原型,構建干擾管理模型.假設由一家工廠生產I種產品,生產總周期為T.生產所需的原材料由一家供應商提供,原材料根據采購量的大小享有價格折扣.假設一單位產品需要一單位原材料,供貨提前期和生產提前期為0,產品和原材料的初始庫存和期末庫存都為0,不允許缺貨且不允許加班,則擾動恢復模型如下:

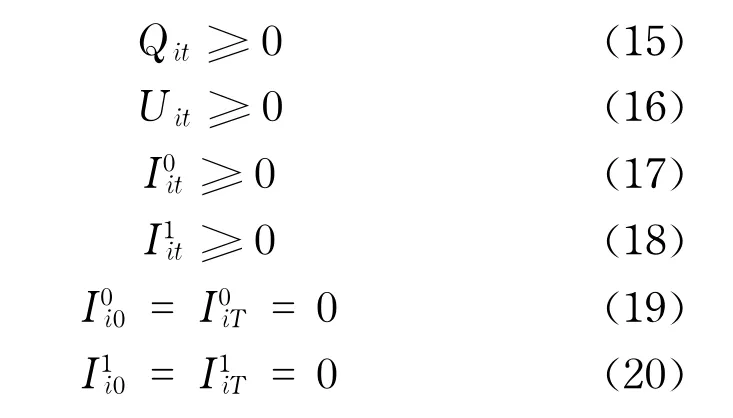

模型中各符號的含義如表1所示.

表1 模型中各符號的定義Tab.1 Symbols definitions in the model

目標函數式(1)表示新制定的計劃與原計劃相比變動次數最小.目標函數式(2)表示新制定的計劃總生產費用、生產調整費用、產品庫存費用、原材料采購費用、采購調整費用、原材料庫存費用之和最小.約束式(3)表示產品的當期庫存等于上期庫存加上當期生產量減去當期需求量.約束式(4)表示原材料的當期庫存等于上期庫存加上當期采購量減去當期生產量.約束式(5)表示每一期產品生產耗用工時要滿足生產能力限制.約束式(6)表示采購價格隨采購量的不同有不同的優(yōu)惠.約束式(7)表示只有當生產調整變量大于0時才生產.約束式(8)表示只有當采購調整變量大于0時才采購.約束式(9)和式(10)分別表示只有當各周期新制定的生產計劃和采購計劃與原來的生產計劃和采購計劃不同時才對系統產生擾動.約束式(11)和式(12)分別表示生產調整變量和采購調整變量只能取0和1.約束式(13)和式(14)分別表示生產計劃調整變量、采購計劃調整變量只能取0和1.約束式(15)和式(16)分別表示生產量和采購量不能為負.約束式(17)和式(18)分別表示產品和原材料的供貨不能中斷.約束式(19)和式(20)分別表示產品和原材料的初始和期末庫存均為0.

3 干擾管理模型求解算法

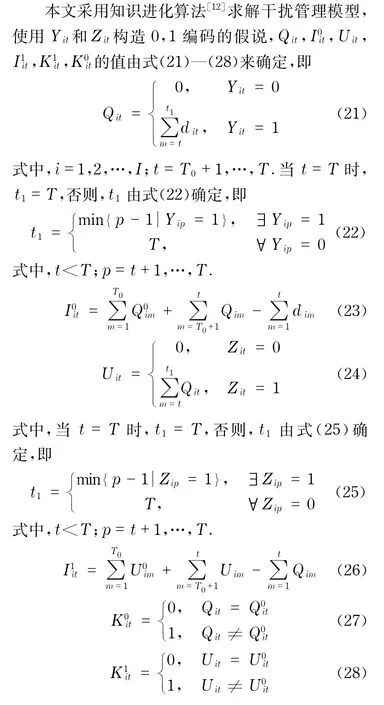

3.1 編碼

3.2 適應值計算

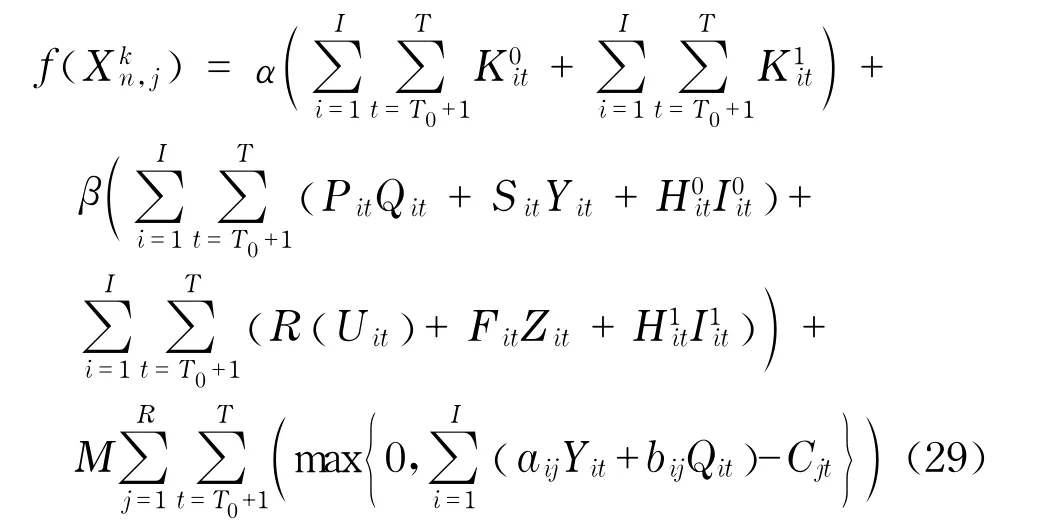

采用加權和法處理擾動恢復模型中的兩個目標函數,采用罰函數法處理資源約束,每個群體空間中認知個體在進化的每一代對生產采購協同計劃擾動問題假說的適應值為

式中,M為一充分大的正數;α,β分別為兩個目標函數的權重系數.

本文采用知識進化算法的通用流程,具體可參見文獻[12].

4 仿真實驗

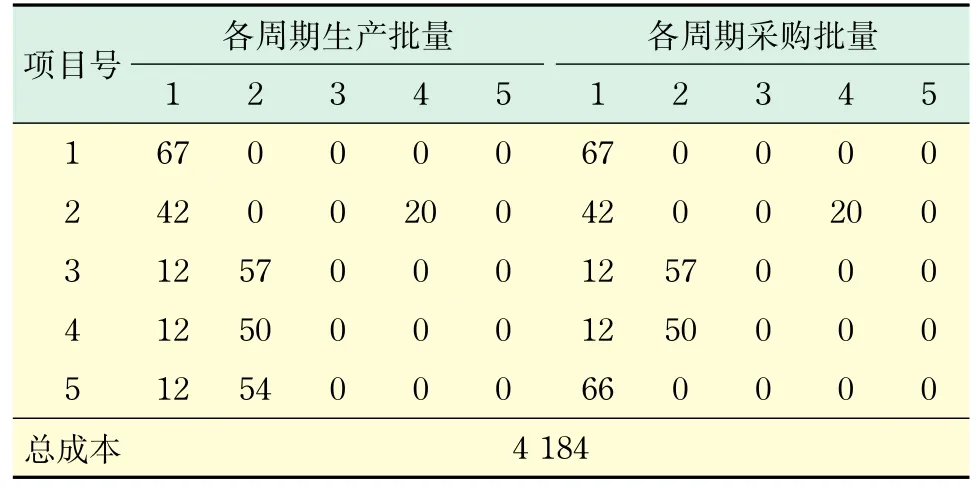

為了驗證模型和算法的有效性,本文設計了一個實例.選取文獻[3]中的生產相關系數,構成了本實驗的數據.生產相關參數參見文獻[3]中的表2和表3;采購相關參數參見文獻[3]中的表4和表5.文獻[3]中的最優(yōu)初始方案如表2所示.

表2 原最優(yōu)計劃Tab.2 Original optimal plan

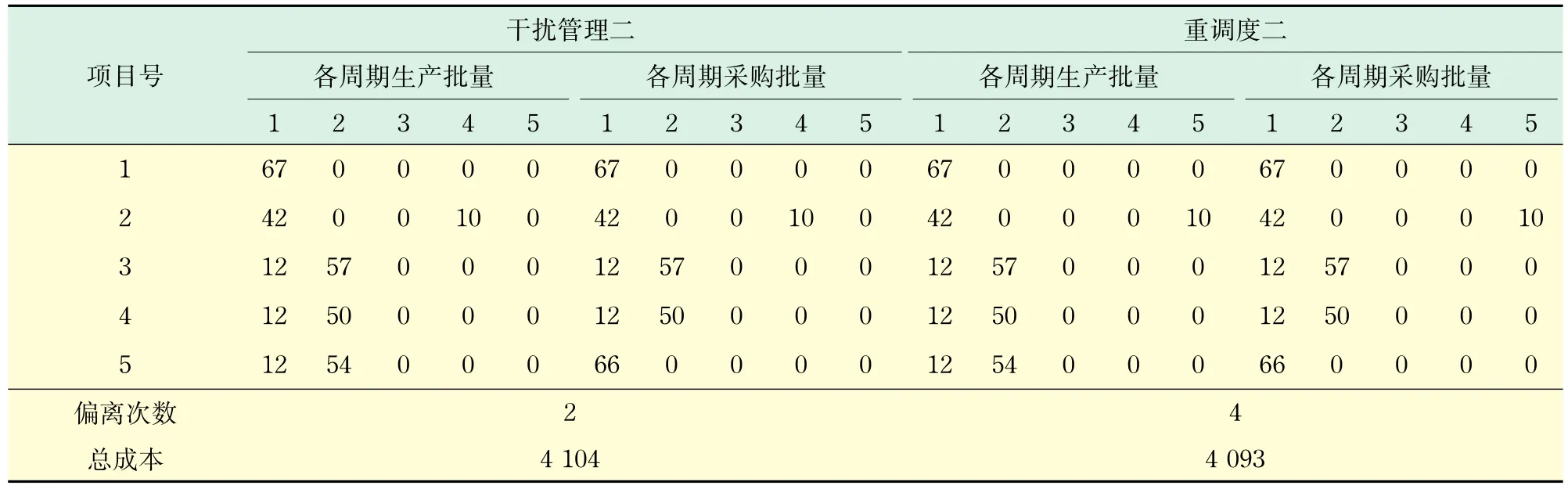

下面研究干擾事件下的最優(yōu)調整方案,設定兩種擾動方式.

擾動一:需求量增加.干擾發(fā)生在第一時刻,項目5第二時段需求增加50.

擾動二:需求量減少.干擾發(fā)生在第二時刻,項目2第四時段需求減少10.

采用VB 6.0(Visual Basic 6.0)編寫程序,參數設置如下:群體空間數為5,每個群體空間的規(guī)模為5,最大進化代數為50,認知參數c1=0.8,c2=c3=0.05,c4=0.095.另外目標函數中權重系數α= 0.995,β=0.005.該程序在Intel Core 2 2.2 GHz, 2G內存的電腦上獨立運行20次,得出最優(yōu)結果.兩種擾動最優(yōu)結果在20次中分別出現了19次和18次,平均耗時1 s,平均最優(yōu)進化代數分別為35.6代和19.3代.依據結果,制定了以上兩種擾動下的新的生產采購協同計劃.為了驗證干擾管理的有效性,采用重調度方法得出新的協同計劃,該方法的思想是:當干擾事件發(fā)生后,對原系統進行重新建模和調整,通過對原執(zhí)行方案的全局調整,實現對干擾事件的快速處理.將重調度結果與干擾管理結果進行對比,如表3和表4所示.從結果可以看出,干擾管理方法可以有效降低計劃偏離度,并兼顧控制成本.

表3 干擾管理和重調度處理結果比較(擾動一)Tab.3 Results comparison between disruption management and rescheduling(disruption 1)

表4 干擾管理和重調度處理結果比較(擾動二)Tab.4 Results comparison between disruption management and rescheduling(disruption 2)

5 結束語

在已有研究的基礎上,研究企業(yè)生產采購協同計劃中的干擾管理問題,構建了基于計劃變動次數和成本最小化的數學模型,采用知識進化算法,得出了擾動影響下新的生產采購協同計劃,并與重調度方案進行了對比.結果表明,本文提出的干擾管理方案能有效減少計劃偏離度,并且不至于使成本增加過多.實驗證明了干擾管理的有效性和可行性,為進一步解決不確定環(huán)境下企業(yè)協同計劃領域的干擾管理問題提供了思路.

[1] 翟勇洪,梁玲,劉宇熹,等.面向大規(guī)模定制的再制造集約生產計劃模型[J].上海理工大學學報,2014,36 (6):603-613.

[2] 潘逢山,葉春明.生產調度干擾管理模型構建及智能算法研究[J].工業(yè)工程與管理,2012,17(3):85-89.

[3] 馬慧民,葉春明,張爽,等.基于知識進化算法的生產采購協同計劃問題研究[J].計算機應用研究,2009, 26(12):4621-4623.

[4] 胡祥培,張漪,丁秋雷,等.干擾管理模型及其算法的研究進展[J].系統工程理論與實踐,2008,28(10): 40-46.

[5] Gill A.Determining loading dock requirements inproduction distribution facilities under uncertainty[J]. Computers&Industrial Engineering,2009,57(1): 161-168.

[6] Bidhandi H M,Yusuff R M.Integrated supply chain planning under uncertainty using an improved stochastic approach[J].Applied Mathematical Modelling,2011,35(6):2618-2630.

[7] 孫麗君,胡祥培,于楠,等.需求變動下的物流配送干擾管理模型的知識表示與求解[J].管理科學,2008, 21(6):112-120.

[8] 王旭坪,楊德禮,許傳磊.有顧客需求變動的車輛調度干擾管理研究[J].運籌與管理,2009,18(4):16-24.

[9] 蔣麗,丁斌.多集散點VRP客戶需求擾動的恢復模型[J].系統工程,2010(12):12-17.

[10] 王雅楠.物流配送系統需求量變動的干擾管理模型研究[D].大連:大連理工大學,2008.

[11] 喬非,,李莉,馬玉敏,等.基于模糊推理的半導體生產重調度策略研究[J].計算機集成制造系統,2009,15 (1):102-108.

[12] 馬慧民,葉春明,張爽.知識進化算法[J].計算機應用研究,2009,26(9):3282-3284.

(編輯:丁紅藝)

Disruption Management for Enterprise Coordinated Production-purchase Planning

MAHuimin1, YEJianfei2

(1.Business School,Shanghai Dianji University,Shanghai 201306,China;

2.Business School,University of Shanghai for Science and Technology,Shanghai 200093,China)

In order to effectively deal with the disturbance of demand changes in the coordinated production-purchase planning,a method of measuring disturbance was put forward,and a disruption management model of the coordinated production-purchase planning problem,considering the production-purchase plan deviation and the minimum cost was constructed.The problem was solved by designing a method based on the knowledge evolution algorithm.The realization process of the algorithm was illustrated.When disruptions occur,the system can respond quickly to the changes in consumers’demand,and readjust the production plan at once.The disturbance case was simulated, and the results were compared with those of a plan rescheduling to verify the feasibility and effectiveness of the disruption management project.It is found that the disruption management can remarkably reduce the deviation of plan and control the cost.

production planning;purchase planning;coordinated planning;disruption management;knowledge evolution algorithm

F 406;TP 29

A

1007-6735(2015)03-0301-06

10.13255/j.cnki.jusst.2015.03.018

2014-10-19

上海市教委科研創(chuàng)新資助項目(13YZ138)

馬慧民(1981-),男,副教授.研究方向:管理科學與工程、智能優(yōu)化算法.E-mail:mahm81@163.com