某硫鐵燒渣浮選脫硫試驗研究

郭開希,葛英勇,張凱熙

(武漢理工大學,湖北 武漢 430070)

某硫鐵燒渣浮選脫硫試驗研究

郭開希,葛英勇,張凱熙

(武漢理工大學,湖北 武漢 430070)

重慶某硫酸廠硫鐵燒渣硫含量高達5.79%,為了生產鐵精礦,需要將硫含量降低至1.5%以下。試驗在控制磨礦細度為-0.074mm占86%的條件下,以硫酸銅加硫酸為活化劑,丁基黃藥為捕收劑,2#油作起泡劑,通過一粗二精的反浮選流程,使硫品位降低至1.32%。浮選精礦再經磁選,得到精礦S品位0.81%,Fe品位60.25%,回收率82.45%的良好指標。

硫鐵燒渣;浮選脫硫;活化劑

硫鐵礦燒渣是采用硫鐵礦或含硫尾砂做原料生產硫酸過程中所排出的一種廢渣。其主要組分有Fe、FeO、SiO2、S、CuO、Pb、ZnO 等,以及Au、Ag和其他伴生元素。近些年來,我國廣大科技工作者對硫鐵礦燒渣的綜合利用進行了多方面的研究與實踐。應用領域主要包括:①做煉鐵原料,在用于煉鐵前需提高其鐵品位,降低有害雜質含量,這樣才能為高爐煉鐵提供合格原料;②回收有色金屬,常用高溫氯化焙燒法;③作為水泥燒成的礦化劑(助熔劑),可降低燒成溫度,提高水泥的強度和抗浸蝕性能;④制聚合硫酸鐵。[1]

此次試驗所用硫鐵燒渣為重慶某硫酸廠提供,其硫含量高達5.79%。為了生產鐵精礦,需將硫含量降低至1.5%以下。

1 試驗礦樣性質

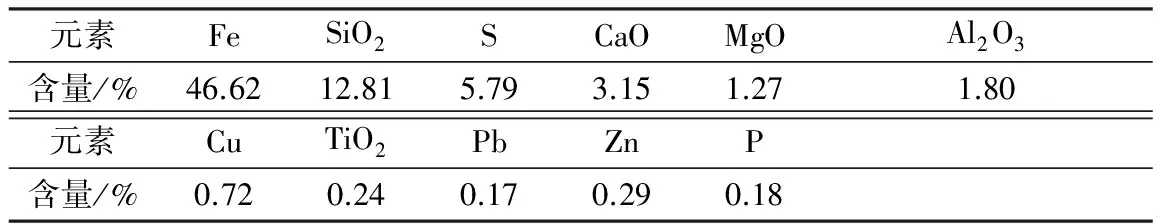

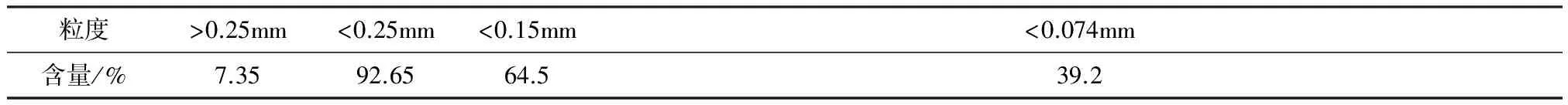

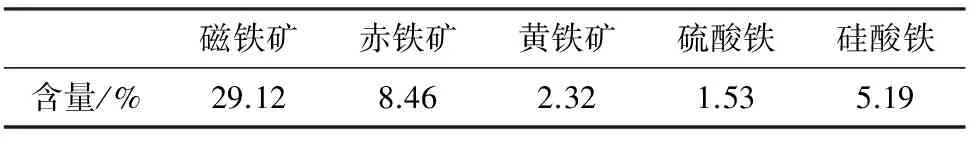

試驗所用硫鐵燒渣來自重慶某硫酸廠,其多元素分析見表1,粒度組成見表2,鐵物相分析見表3。

表1 多元素分析結果

表2 粒度組成

表3 鐵物相

從原礦化學組成來看,硫鐵燒渣中有害元素Si、S等含量都較高,制約進一步的生產利用。硫鐵礦渣中-0.074mm粒級的質量分數為39.2%,顆粒比較粗大。燒渣呈不均勻褐色粒狀,分散較好,鐵主要以Fe3O4、Fe2O3及FeS2等形式存在。礦石中的硫化物以黃鐵礦為主,另有少量黃銅礦等。

2 浮選脫硫研究

2.1 磨礦細度試驗

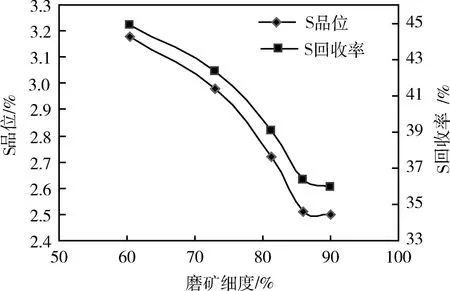

試驗藥劑用量均為丁基黃藥200g/t,2#油42g/t, 當磨礦時間分別為2min、3min、4min、5min、6min時,礦物粒度分別為-0.074mm 60.32%、72.97%、81.33%、86%和89.9%。進行粗選試驗,對應的精礦中硫的品位及回收率如圖1所示。

由圖1可知,隨著磨礦時間的增加,精礦硫品位及回收率逐漸下降。當磨礦時間達到5min,亦及磨礦細度為-0.074mm 86%時,硫品位達到2.51%。繼續磨礦效果并不明顯,且增加能耗。故合理的磨礦時間選擇為5min。

2.2 活化劑種類與用量試驗

2.2.1 硫酸銅作活化劑試驗

硫酸銅作為黃鐵礦的常規活化劑被廣泛應用,其原理是在被活化的礦物表面發生復分解反應,從而在礦物表面形成活化膜。而在弱酸性介質中,亞鐵離子的活性相比銅離子要大,黃原酸銅的溶度積比黃原酸鐵小,所以銅離子會優先吸附于黃鐵礦表面,其對黃藥類的陰離子吸附穩定性增強。[2]

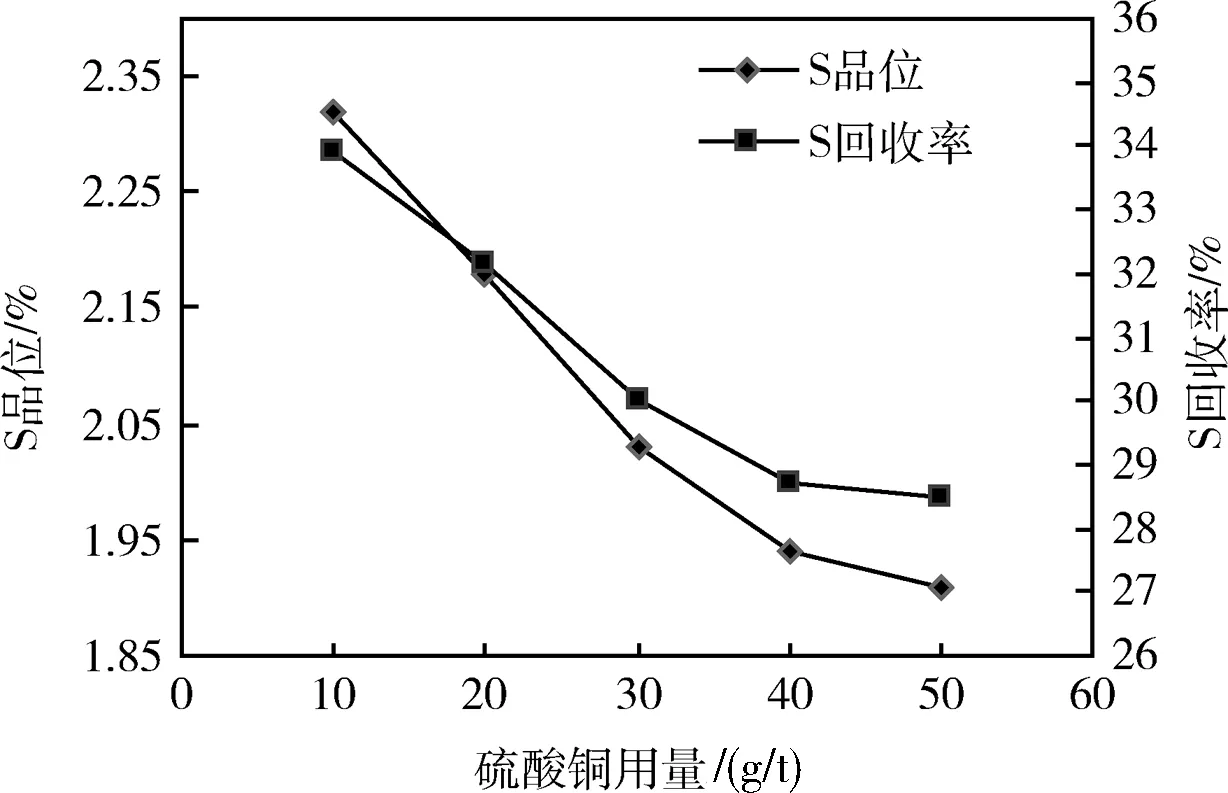

在磨礦細度-0.074mm占86%,捕收劑丁基黃藥用量200g/t,起泡劑2#油42g/t的條件下,分別設置硫酸銅用量為10g/t,20g/t,30g/t,40g/t,50g/t。對應的粗選試驗結果如圖2所示。

由圖2硫酸銅用量試驗結果可見,隨著硫酸銅用量的增加,鐵精礦中S的品位和回收率呈逐漸下降的趨勢,但是降低幅度逐漸變小。當硫酸銅用量為40g/t時,鐵精礦中S的品位為1.94%,用量為50g/t時,硫的含量為1.91%。

由此可知,硫酸銅具有一定的活化作用,但在單獨使用硫酸銅的情況下,其脫硫效果仍不夠理想,而持續增加硫酸銅的用量,將會導致過剩的銅離子優先與黃藥發生作用而生成穩定的(ROCCS)2Cu,從而消耗了黃藥,降低了其捕收能力[3]。

2.2.2 硫酸作活化劑試驗

硫酸能夠調節礦漿pH值,其次礦物由于經過再磨,部分黃鐵礦會泥化和氧化而造成其可浮性下降,因此需要對其表面進行清洗,有利于丁基黃藥在黃鐵礦表面的形成,改善黃鐵礦的浮選效果。[4]

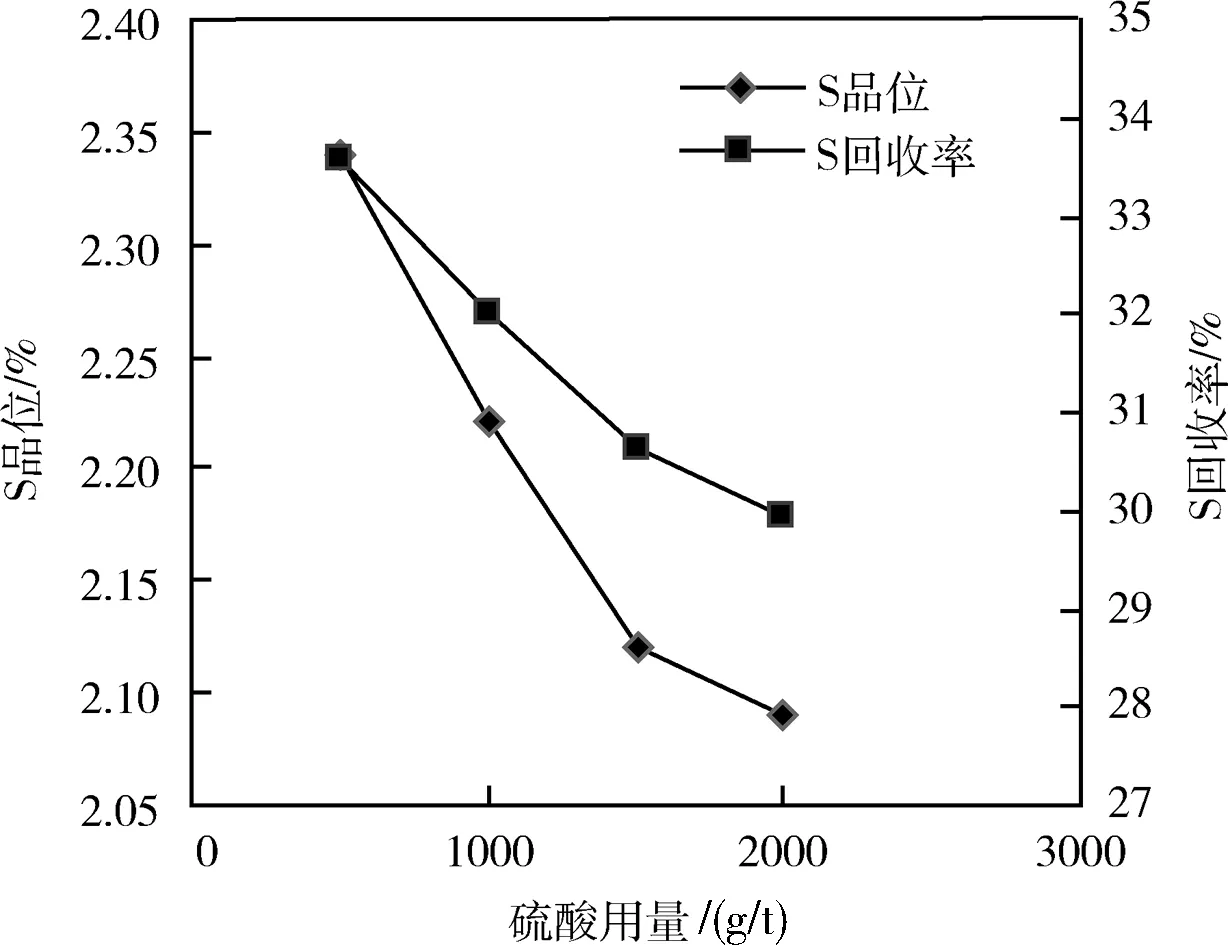

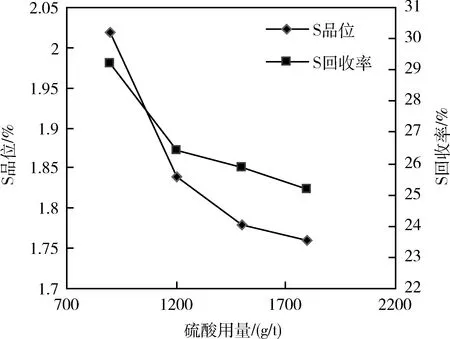

在磨礦細度-0.074mm占86%,捕收劑丁基黃藥用量200g/t,起泡劑2#油42g/t的條件下,分別設置硫酸用量為500g/t,1000g/t,1500g/t,2000g/t。對應的粗選試驗結果如圖3所示。

圖1 磨礦細度試驗

圖2 硫酸銅活化劑試驗

圖3 硫酸活化劑試驗

由圖3硫酸用量試驗結果可見,隨著硫酸用量的增加,鐵精礦中硫的品位同樣呈逐漸下降的趨勢,但是降低幅度逐漸變小趨于穩定。此時若仍繼續加大硫酸用量,易腐蝕設備。選取硫酸用量1500g/t時,精礦硫品位降低至2.12%。

2.2.3 硫化鈉作活化劑試驗

硫化鈉常用作為氧化礦的硫化劑,它能使氧化礦表面生成一層硫化礦薄膜,易于被黃藥等捕收劑捕收,從而加強氧化礦的浮選[5]。

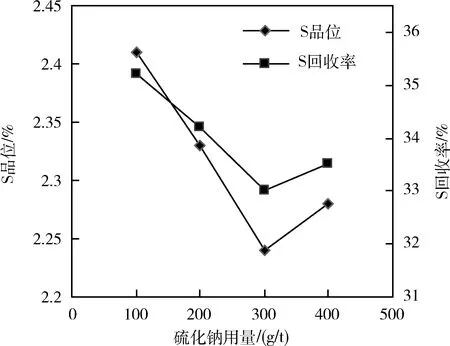

在磨礦細度-0.074mm占86%,捕收劑丁基黃藥用量200g/t,起泡劑2#油42g/t的條件下,分別設置硫化鈉用量為100g/t,200g/t,300g/t,400g/t。對應的粗選試驗結果如圖4所示。

圖4 硫化鈉活化劑試驗

由圖4硫化鈉用量試驗結果可見,隨著硫化鈉用量的增加,精礦硫品位先是降低,當硫化鈉用量為300g/t時,精礦中硫降至2.24%,此時如果繼續增加硫化鈉用量,精礦中硫的品位反而升高,這是由于過量的硫化鈉不僅使礦漿的pH值升高,同時還導致部分硫化礦被抑制。

2.2.4 硫酸銅加硫酸作活化劑試驗

CuSO4+H2SO4組合活化劑對硫化礦的浮選具有較好的活化作用。試驗在磨礦細度-0.074mm占86%,捕收劑丁基黃藥用量200g/t,起泡劑2#油42g/t的條件下,固定硫酸銅用量為40g/t,分別設置硫酸用量900g/t、1200g/t、1500g/t、1800g/t。對應的粗選試驗結果如圖5所示。

圖5 硫酸加硫酸銅組合活化劑試驗

由圖5硫酸加硫酸銅組合活化劑用量試驗結果可見,在固定硫酸銅用量為40g/t的情況下,隨著硫酸用量的增加,精礦中硫的品位逐漸下降,當硫酸用量為1500g/t時,硫的品位降低到了1.78%,效果較為理想,如果此時再增加硫酸用量,精礦中硫的品位和回收率下降幅度變化不大,反而會腐蝕浮選設備。

2.2.5 硫酸銅加硫化鈉作活化劑試驗

試驗在磨礦細度-0.074mm占86%,捕收劑丁基黃藥用量200g/t,起泡劑2#油42g/t的條件下,固定硫酸銅用量為40g/t,分別設置硫化鈉用量150g/t、200g/t、250g/t、300g/t。對應的粗選試驗結果如圖6所示。

由圖6的硫酸銅加硫化鈉的用量試驗結果可見,在硫酸銅用量40g/t的前提下,隨著硫化鈉用量的增加,在硫化鈉用量達到250g/t時,精礦中硫的品位達到最低值1.88%,脫硫效果并不如上述硫酸銅加硫酸的組合。

2.3 捕收劑用量試驗

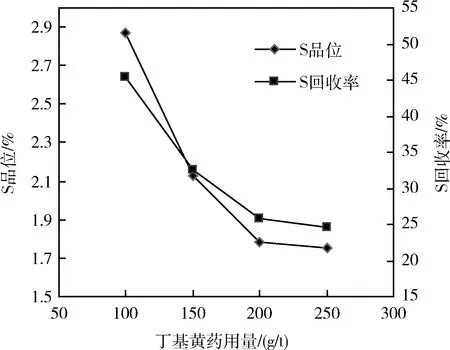

選用丁基黃藥作為反浮選的捕收劑,試驗在磨礦細度-0.074mm占86%,活化劑用量為硫酸銅40g/t加硫酸1500g/t,起泡劑2#油42g/t的條件下,分別設置捕收劑用量100g/t、150g/t、200g/t、250g/t。對應的粗選試驗結果如圖7所示。

圖6 硫酸銅加硫化鈉活化劑試驗

圖7 捕收劑用量試驗

由圖7所示捕收劑用量試驗結果可見,隨著丁基黃藥用量的增加,精礦中硫的品位呈逐漸下降的趨勢,但是降低幅度逐漸變小。當捕收劑用量為200g/t時,精礦中硫的品位降低至1.78%,結果較為理想。繼續加大用量用量為250g/t時,硫的含量為1.75%,降低幅度很小,考慮到藥劑的成本和鐵的回收率。故選擇丁基黃藥的用量為200g/t。

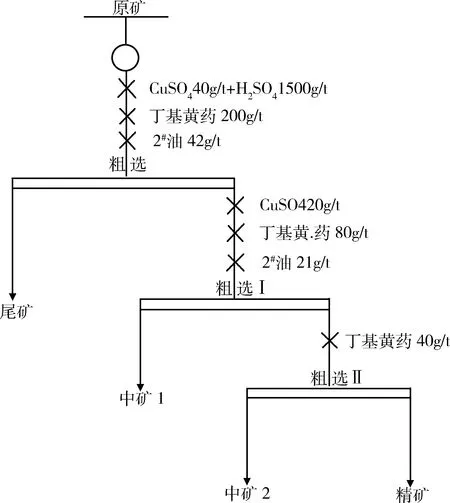

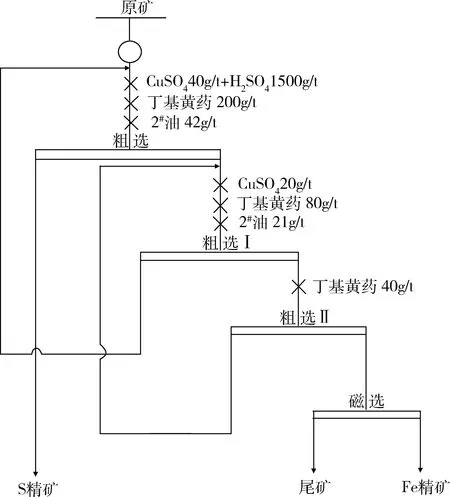

2.4 開路試驗

反浮選的目的在于選出硫化物即脫硫,以降低最終鐵精礦產品中硫的含量。試驗的關鍵是在脫硫作業中鐵損失不大的情況下盡可能選出硫化物,而合理的藥劑制度以及反浮選流程是達到實驗要求的保證。開路試驗采用一粗兩精的反浮選流程,藥劑用量見圖8,試驗結果見表4。

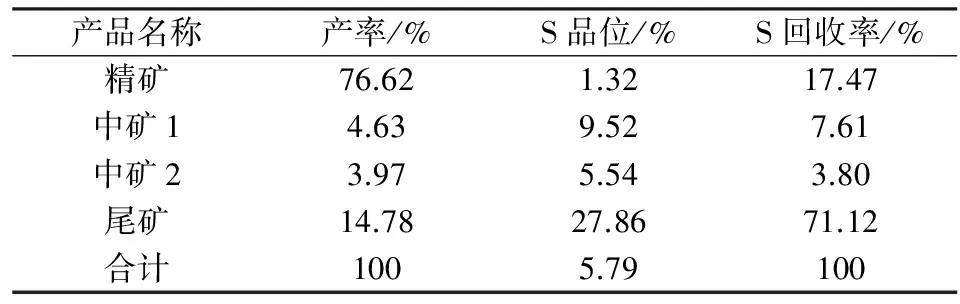

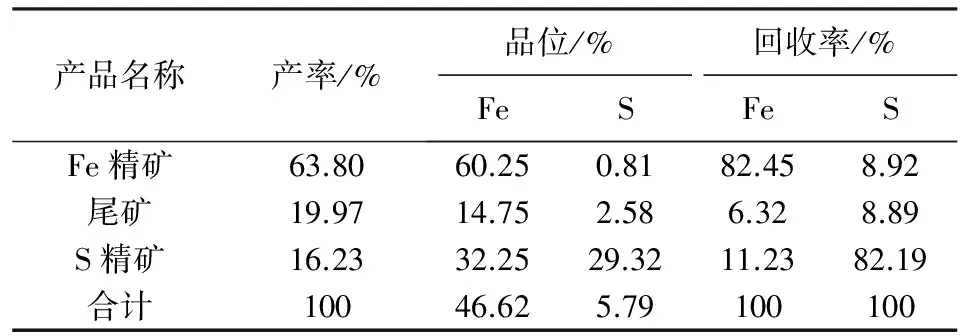

2.5 先浮后磁閉路流程試驗

為生產鐵精礦,將浮選精礦再進行磁選,磁場強度2000Oe。閉路全試驗流程見圖9,試驗結果見表5。

圖8 開路試驗流程

圖9 閉路試驗流程

產品名稱產率/%S品位/%S回收率/%精礦76.621.3217.47中礦14.639.527.61中礦23.975.543.80尾礦14.7827.8671.12合計1005.79100

表5 閉路試驗結果

磁選能去除一部分磁黃鐵礦,其脫硫效果非常明顯。最終精礦Fe品位60.25%,S含量0.81%,取得了較好的提鐵脫硫效果。

3 結 論

1)重慶某硫鐵燒渣呈不均勻褐色粒狀,原礦Fe品位46.62%,主要以Fe3O4、Fe2O3及FeS2等形式存在;原礦S的品位高達5.79%,硫化物以黃鐵礦為主,另有少量黃銅礦等。

2)在控制磨礦細度為-0.074mm占86%的條件下,以硫酸銅加硫酸為活化劑,丁基黃藥為捕收劑,2#油作起泡劑,通過一粗二精的反浮選流程,可使精礦S品位降低至1.32%。浮選精礦再經磁選,得到精礦S品位0.81%,Fe品位60.25%,回收率82.45%的良好指標。

[1] 張忠平.硫鐵礦燒渣綜合利用綜述[J].再生資源研究,2002(5):37-41.

[2] 張澤強.硫鐵礦燒渣綜合利用試驗研究[J].化學工業與工程技術,2002,23(4):4-5.

[3] 曾志飛,李茂林.從硫鐵礦燒渣中回收鐵的試驗研究[J].礦冶工程,2006(5):29-32.

[4] 余俊,葛英勇.西部銅業巴彥淖爾高硫鐵礦焙燒-磁選-浮選試驗研究[J].現代礦業,2010(1):102-104.

[5] 汪長祥.安慶銅礦鐵精礦浮選脫硫活化劑試驗研究[J].礦業快報,2001(10):5-7.

Test research on desulphurization of an pyrites slag by flotation

GUO Kai-xi,GE Ying-yong,ZHANG Kai-xi

(Wuhan University of Technology,Wuhan 430070,China)

The S content of the pyrites slag is up to 5.79% in a sulfuric acid plant in Chongqing.In order to produce iron ore concentrate,the S content needs to reduce under 1.5%.With controlling the grinding fineness as -0.074mm,accounted for 86%,the experiment uses CuSO4and H2SO4as the activator,Sodium n-butylxanthate as the collector,2# gas as the foaming agent.Through the one coarse to two precise of the reverse flotation,it makes the Sulfur grade reduce to 1.32%.After dressing the flotation concentrate by magnetic separation,the grade of sulfur concentrate gets to 0.81%,the grade of the iron ore concentrate gets to 60.25%.The recovery of the Fe has got a good indicator of 82.45%.

pyrites slag;desulphurization by flotation;activator

2014-03-20

TD9

A

1004-4051(2015)05-0129-04