塔機固定基礎節筋板焊縫開裂原因分析及對策

葉南祥

(江西省中天機械有限公司,江西 宜春 336000)

塔機固定基礎節筋板焊縫開裂原因分析及對策

葉南祥

(江西省中天機械有限公司,江西 宜春 336000)

針對固定基礎節在實際使用過程中該處發生的筋板焊縫開裂現象,采用鋼結構疲勞強度計算的方法從理論上加以分析,并結合實際提出解決方案。

塔式起重機;焊縫開裂;分析;對策

1 結構描述

塔機的固定基礎節是塔機的一個關鍵部件,它上與塔身相連,下與基礎相連,處于塔身的最底部,在塔身結構中受力最為惡劣,特別是主弦桿與承重底板連接處,經常承受不穩定的交變應力,隨著工作次數的增多,疲勞強度會逐步降低,如果我們在設計和制造時忽視疲勞破壞的影響,該處將存在較大的安全隱患。以某QTZ63塔機固定基礎節為例進行分析。

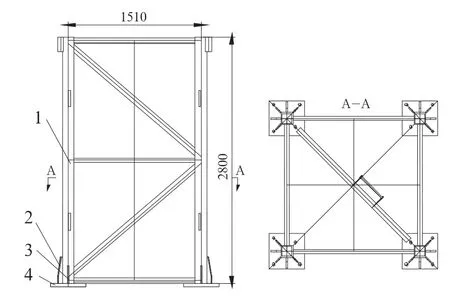

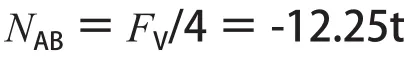

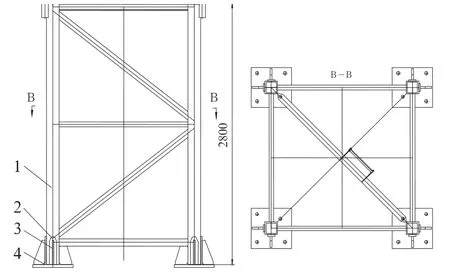

該塔機固定基礎節是以4根方鋼管組成的空間桁架焊接結構,中心截面尺寸為LA×LB=1.51m×1.51m,每根主弦桿由2根125mm×125mm×12mm角鋼拼焊成方鋼管135mm×135mm×12mm,主弦桿與承重底板采用對接焊,焊高12mm,通過2塊筋板A及3塊筋板B加強,如圖1所示。

2 主弦桿受力分析

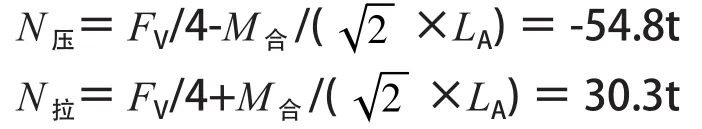

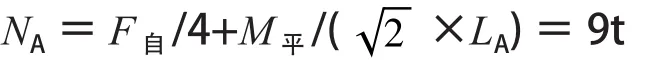

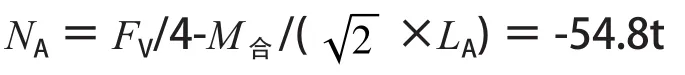

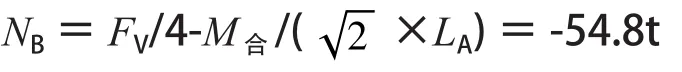

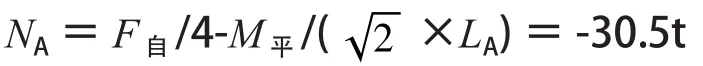

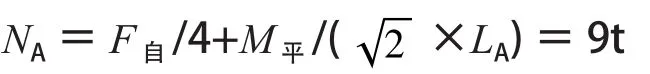

受拉力為正號,壓力為負號,經計算,某QTZ63塔機工作時基礎節所承受的最大傾翻力矩M傾=132.7tm,塔機的自重引起的平衡力矩為M平=-42tm,則作用在基礎節上的最大合力矩為M合=M傾-M平=90.7tm。塔機自重為F自=-43t,最大起重量為F起=-6t,則作用在基礎節上最大垂直力FV=F自+F起=-49t,此時吊臂與塔身呈45°角,基礎節主弦桿位于起重臂正下方的受壓,而位于平衡臂正下方的受拉,作用在主弦桿上的最大壓力為N壓,作用在主弦桿上最大拉力N拉,則

圖1 固定基礎節

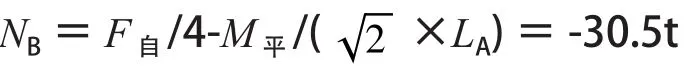

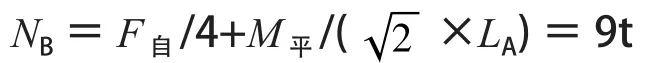

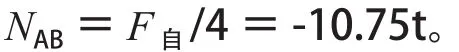

1)在0°處,塔機裝料前空載

A主弦桿受拉力

B主弦桿受壓力

2)在0°處,塔機裝料加載

A主弦桿受壓力

B主弦桿受拉力

3)帶載回轉到90°處

A、B主弦桿受力

4)帶載回轉到180°處

A主弦桿受拉力

B主弦桿受壓力

5)在180°處卸載

A主弦桿受壓力

B主弦桿受拉力

6)空載回到90°處

A、B主弦桿受壓力

7)空載回到0°處,一次工作循環結束

A主弦桿受拉力

B主弦桿受壓力

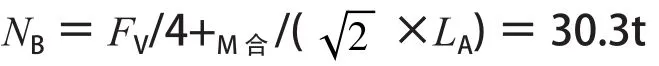

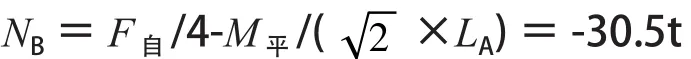

塔機一個工作循環載荷分析圖如下(圖2)。

圖2 工作循環載荷圖

此工作循環可在塔身結構中引起最大的循環應力,對于其它工況的循環應力可按本方法及結構件工作級別來確定。

3 疲勞強度計算

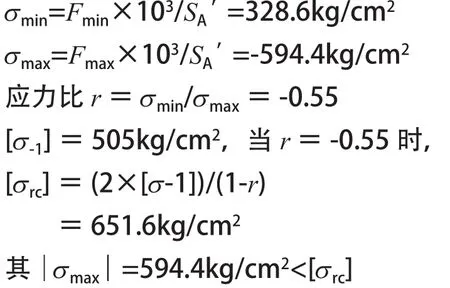

從圖2可知:塔式起重機一個工作循環時在固定基礎節的主弦桿中應力變化2次,一次大,一次小,現以應力大的一次作為疲勞計算依據,這樣處理偏安全,即Fmin=30.3t,Fmax=-54.8t。

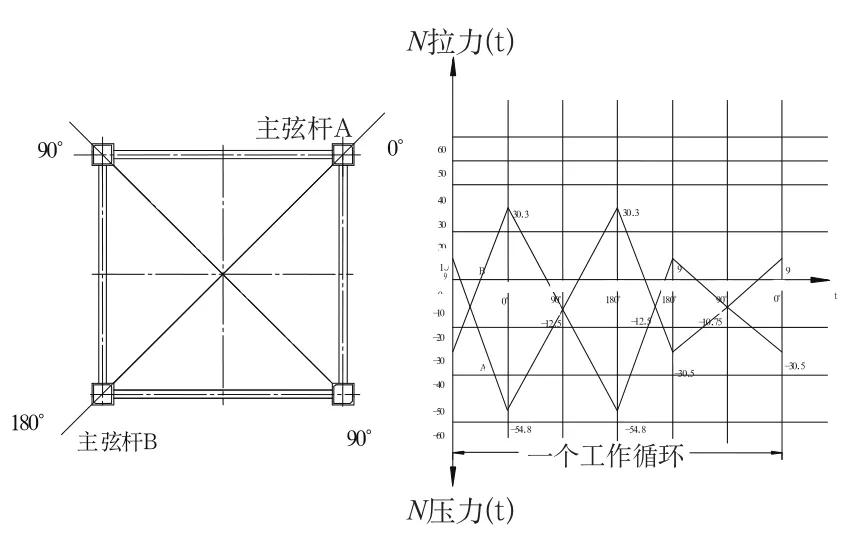

主弦桿與底板連接處焊縫計算面積SA=82.3cm2,則其應力為

塔機利用等級U4,而固定基礎節主弦桿與底板連接處的應力反復次數為塔機總工作循環次數的2倍,因此其工作級別為E5(B5,S3),該處接構為對接焊縫,焊縫垂直力的方向,以壓應力為主,應力集中等級為K4,查GB/T3811-2008《起重機設計規范》表33,得拉伸和壓縮疲勞許用應力基本值

則壓縮疲勞許用應力

上式表明采用圖1所示固定基礎節主弦桿與底板連接處焊縫不能滿足疲勞強度安全使用要求,存在設計缺陷。

4 對 策

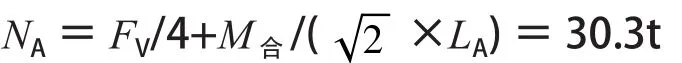

將固定基礎節主弦桿與筋板B相連處增加2塊貼板,取消主弦桿對角線上的筋板A,貼板先與主弦桿及底板焊接,再將筋板與貼板及底板焊接,如圖3所示。

圖3 改進后固定基礎節

主弦桿與底板連接處焊縫計算面積SA′=92.2cm2,則其應力為

上式表明該固定基礎節主弦桿與筋板連接處焊縫能夠滿足疲勞強度安全使用要求。通過以上方法改進,在實際使用過程中固定基礎節主弦桿與筋板連接處焊縫沒有發生過開裂現象。

5 結 論

塔式起重機的固定基礎節是塔機中的關鍵部件,直接影響到塔機的安全及可靠性,該部件的連接焊縫應采用優質焊接(S.Q),一些塔機在安裝使用一段時間后出現固定基礎節筋板開裂現象,主要原因:①設計人員未充分考慮各種因素對焊接質量的影響,致使連接焊縫疲勞強度不夠;②焊接人員未嚴格遵照焊接工藝要求,焊縫未達到優質焊縫連接;③檢驗人員未按優質焊縫連接要求進行檢驗。因此工程技術人員在設計時應根據焊縫在塔機中所起的作用按照相關規范和標準進行疲勞強度驗算,對其焊接工藝、焊接材料,結構方法進行科學合理地制定和選用,同時要加強對焊接人員的技術培訓,嚴格遵守焊接工藝,如在施焊之前,焊道要刮光,焊縫邊緣無咬邊,焊縫中避免有未焊透,凹角等缺陷,優先采用自動焊以減少熱影響區的范圍等,在設計、制造、檢驗上嚴把焊接質量關,確保塔機安全。

(編輯 于 洋)

Tower crane fi xation based section reinforcement plate weld cracking reason analysis and countermeasure

YE Nan-xiang

TH213

B

1001-1366(2015)09-0074-03

2015-06-04