轉向節在裝配過程中的力學特性分析

牛曉燕,王忠海,王桂香

(河北大學 建筑工程學院,河北 保定 071002)

轉向節是汽車轉向系統中的關鍵零件,與汽車懸架、前車軸、轉向系統以及制動器總成相連,具有承受載荷和轉向等重要功能[1],也是汽車中受力最復雜、應力最集中的零件,其設計在汽車零部件設計中具有十分重要的地位,直接關系到汽車的安全性能.

由于轉向節在汽車的安全性能方面具有十分重要的作用,國內外許多學者很早就對其進行了研究,主要集中在轉向節的制造工藝和加工方法及其強度、剛度、疲勞失效等方面.曾忠敏等[2]對賽車的后轉向節進行了多工況加權拓撲優化,減輕了后轉向節的質量.王國權等[3]確定了某重型載貨汽車轉向前橋輪轂軸承的承載荷譜.劉佳[4]找出造成轉向節銷孔變形問題的根本原因是轉向節銷孔鎖緊螺栓夾持力不足,并通過提高螺栓的擰緊力矩解決該問題.文獻[5-6]介紹了使用金屬基復合材料制作轉向節,能明顯增大轉向節的強度、疲勞、沖擊等性能,減少轉向節的重量.文獻[7-13]主要針對汽車在行駛過程中不同工況下轉向節的受力進行分析,鮮有對轉向節在裝配過程中的力學特性進行分析.據此分別針對裝配過程中轉向節節臂錐孔拉大、球銷沿錐孔方向位移過大等問題,對轉向節結構進行應力分析,為確定合理的裝配參數提供科學依據.

圖1 簡化前后模型對比Fig.1 Comparison between simplified models and original model

1 轉向節有限元模型的建立

轉向節的實體形狀較為復雜,在不影響分析精度的前提下對模型進行了簡化處理,使有限元模型既能反映工程結構的主要特征,又可以快速方便地建模,進行有限元計算.

1.1 有限元模型的建立與處理

由于考察部位位于節臂錐孔與球銷接觸面位置,而且只分析軸向力及摩擦系數對錐孔的影響,故對轉向節模型進行簡化,簡化前后模型如圖1所示.在球銷端面施加軸向作用力模擬螺母擰緊過程中施加在球銷上的作用力,在約束部位施加位移約束模擬螺母對節臂的約束作用.

1.2 有限元模型的網格劃分

考慮模型簡化后的對稱性以及面接觸等因素,球銷與節臂均采用六面體一階單元進行網格劃分,網格類型及數量見表1.

表1 網格類型及數量Tab.1 Type and quantity of the grid

1.3 材料屬性

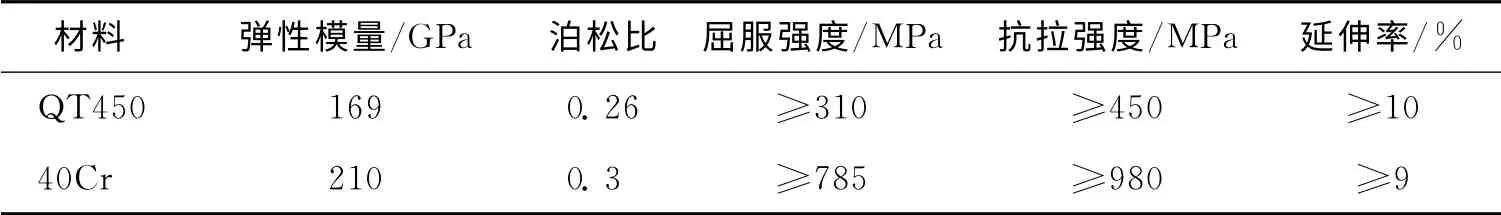

球銷材料為40Cr,節臂材料為QT450,其材料屬性均按國家標準設定,如表2所示.

表2 材料屬性Tab.2 Material properties

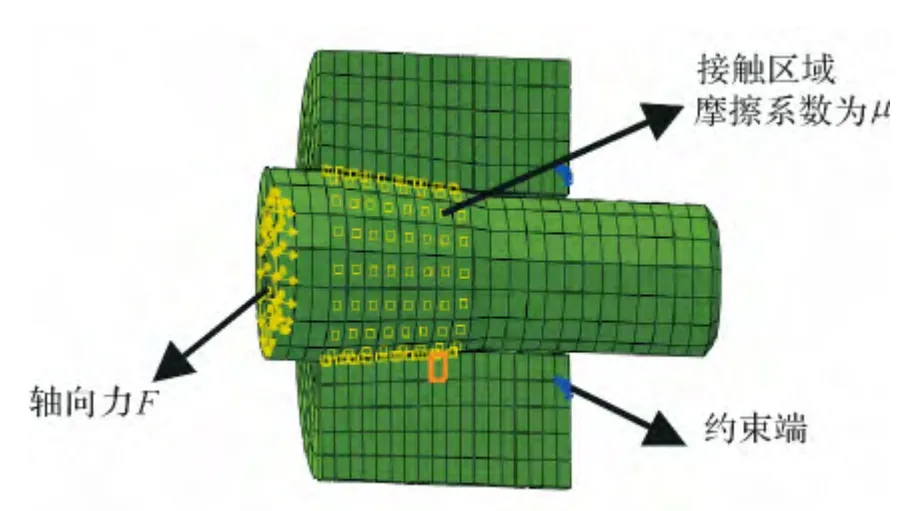

1.4 有限元模型邊界條件

球銷端面受到均布載荷作用,在球銷與節臂接觸部位建立面-面接觸條件,在螺母與節臂接觸部位設定全固定位移約束,如圖2所示.根據懸架中連接件可靠連接的要求,將軸向力F 分5 種情況,依次為19,21,23,25,27.22kN共5組進行施加;由于球銷在安裝時,其表面可能存在油脂,造成摩擦系數存在波動,對應每種情況,接觸面屬性設定為0.05,0.1,0.15,0.24組摩擦系數μ 進行對比分析.共進行20組工況的計算分析.

圖2 節臂與球銷邊界條件Fig.2 Boundary conditions of the knuckle arm and the spherical pin

2 計算結果

由于篇幅所限,僅給出在軸向力F 為27.22kN 下節臂錐孔的受力情況.

節臂錐孔內表面的Mises應力分布云圖如圖3所示.雖然摩擦系數不同,但平均Mises應力最大值都發生在錐孔內表面梯度最大處,且摩擦系數越小,內部產生較大應力的區域越大.

圖3 軸向力F=27.22kN 時節臂錐孔內表面應力分布云圖Fig.3 Stress contours of knuckle arm's conical hole surface where axial force is 27.22kN

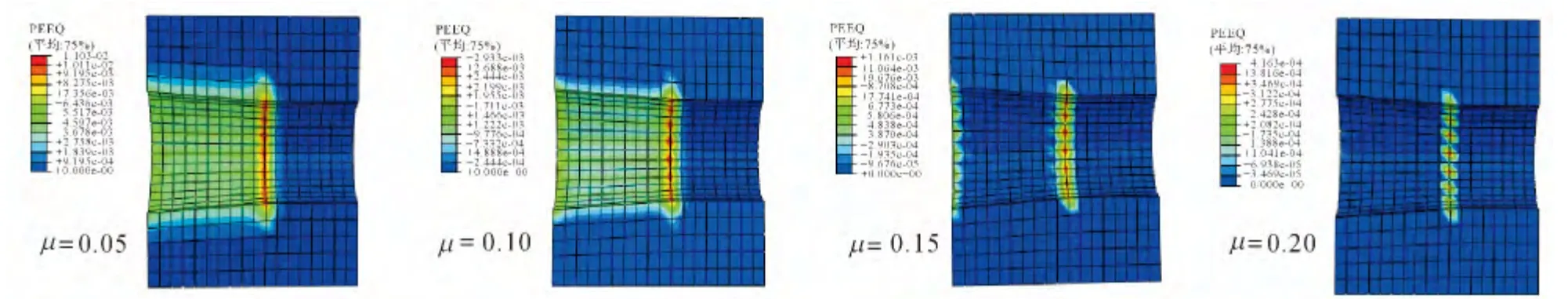

節臂錐孔內的塑性應變云圖如圖4所示.最大塑性變形均發生在錐孔表面梯度最大處.隨著摩擦系數的增大,錐孔表面附近發生塑性變形的區域逐漸減小,對應摩擦系數μ=0.05與μ=0.20,其最大等效塑性應變(PEEQ)分別為0.011 03和0.000 416 3,大約相差26倍.

圖4 軸向力F=27.22kN 時節臂錐孔內塑性應變云圖Fig.4 Plastic strain contours of knuckle arm's conical hole surface where axial force is 27.22kN

錐孔內表面的結點所受正壓力分布云圖如圖5所示.最大正壓力均發生在內表面梯度變化最大處.隨著摩擦系數的增大,錐孔內表面結點正壓力減小,對應摩擦系數μ=0.05與μ=0.20,最大正壓力(CPRESS)分別為1 198N 和655N,2者相差543N.

圖5 軸向力F=27.22kN 時錐孔表面結點所受正壓力分布云圖Fig.5 Positive pressure distribution of nodes on the surface of taper hole where axial force is 27.22kN

3 結果分析

3.1 摩擦系數對轉向節錐孔的影響

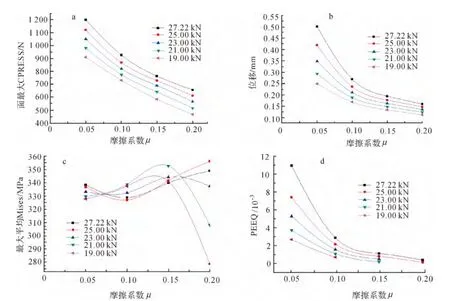

為分析摩擦系數對轉向節錐孔的影響,圖6分別給出了錐孔面上正壓力、球銷位移、錐孔面上結點最大應力及錐孔內最大塑性應變與摩擦系數的關系.

圖6 不同摩擦系數對轉向節錐孔的影響Fig.6 influence of friction coefficient on the steering knuckle conical hole

圖6a表明,當軸向力一定時,隨摩擦系數的增大,錐孔面上結點的最大CPRESS大幅度降低,且對于不同的軸向力,最大CPRESS隨摩擦系數的變化趨勢基本相同.以軸向力F=27.22kN 與F=19.00kN 的2條曲線為例,摩擦系數從0.05增長到0.20,對應的最大CPRESS分別降低543N 和443N.

圖6b表明,球銷位移隨摩擦系數的增大而減小,軸向位移與摩擦系數呈反比例關系,隨摩擦系數增大急劇遞減.不同軸向力條件下,位移變化趨勢基本相同.軸向力一定,錐孔面上摩擦系數增大時,球銷與錐孔接觸部位對球銷的阻力越大,球銷進入錐孔量和孔面受到的擠壓力均減小.在給定的軸向力作用下,摩擦系數過小,將導致過大的球銷位移,不能保證球銷壓入量在錐孔可接受范圍內,易出現裝配失效.

圖6c表明,軸向力F>21.00kN時,μ為0.05~0.10,錐孔面上受到的最大平均Mises應力呈下降趨勢,μ為0.10~0.20,呈增大趨勢,摩擦系數μ=0.10時,平均Mises應力取到最小值;軸向力F<21.00kN時,隨著摩擦系數的增大,錐孔面上受到的最大平均Mises應力先增大后減小,在μ=0.13附近平均Mises應力取到最大值.

圖6d表明,錐孔內部最大PEEQ 變化趨勢與位移變化趨勢基本相同,當μ<0.10時,PEEQ 與摩擦系數呈線性遞減的關系;μ>0.10時,變化趨勢趨于平緩.

3.2 軸向力對轉向節的影響

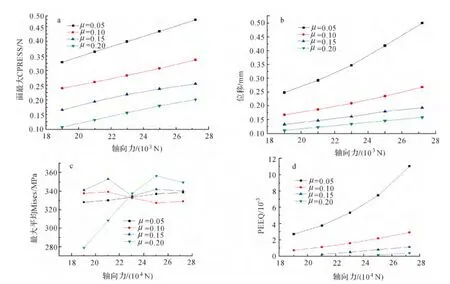

為分析軸向力對轉向節錐孔的影響,圖7分別給出了錐孔面上CPRESS、球銷位移、Mises應力及錐孔內PEEQ 與軸向力的關系.

圖7a表明,隨軸向力的增大,面最大CPRESS也增大,摩擦系數越小,最大CPRESS越大.圖7b表明,μ>0.10時,球銷位移與軸向力大小近似呈線性關系遞增;μ<0.10時,球銷位移與軸向力大小近似呈指數關系遞增.圖7c表明,在軸向力23kN 附近,錐孔應力不再隨著摩擦系數的變化而變化,逐漸趨于穩定.當F<23.00kN 時,較小的摩擦系數引起較大的平均Mises應力產生;F>23.00kN 時,較大的摩擦系數引起較大的平均Mises應力產生.在軸向力F=23.00kN 時平均Mises應力趨于一穩定值,同時,在μ=0.10時,平均Mises應力取到最小值,即在μ=0.10,F=23.00kN 時,得到最優工況.對比圖7d與圖7b,錐孔PEEQ和球銷位移與軸向力的關系大致相似,即μ>0.10時,PEEQ,球銷位移與軸向力都近似呈線性遞增的關系;μ<0.10時,PEEQ,球銷位移與軸向力都近似呈指數遞增的關系.

圖7 軸向力對轉向節的影響Fig.7 Influence of axial force on the steering knuckle

4 結論

轉向節安裝的力學特性研究表明,摩擦系數的大小對球銷位移量及表面壓力等有顯著地影響,在μ=0.10,F=23.00kN 時,得到最優工況.在軸向力F 為19.00~27.22kN 下,錐孔內應力已經超出材料的屈服強度310MPa,且發生大面積塑性變形,但PEEQ 小于目標限制(1%),滿足強度要求;而在F=27.22kN,μ=0.05工況下,PEEQ 最大值為1.1%,大于目標限制,材料出現失效現象,不滿足強度要求.故為保證裝配后的尺寸要求及可靠性,可適當增大球銷與節臂錐孔接觸面處的摩擦系數,或提高錐孔內表面梯度最大處的強度,抵抗塑性變形的產生.同時使用本文的分析方法,得到摩擦系數一定時,存在最佳的壓裝力,因此為制定最佳的裝配參數提供了指導.

[1] 袁旦.車轉向節有限元分析與優化設計[D].杭州:浙江工業大學,2010.

[2] 曾忠敏,張英朝.Formula SAE賽車轉向節的拓撲優化[J].汽車工程,2012,34(12):1094-1099.ZENG Zhongming,ZHANG Yingchao.Topological optimization of the steering knuckle in a formula SAE racing car[J].Automotive Engineering,2012,34(12):1094-1099.

[3] 王國權,張紅松,張良城.重型載貨汽車轉向前橋輪轂軸承疲勞壽命的研究[J].汽車工程,2012,34(8):733-738.WANG Guoquan,ZHANG Hongsong,ZHANG Liangcheng.A study on the fatigue life of hub bearing in front steering axle of a heavy duty truck[J].Automotive Engineering,2012,34(8):733-738.

[4] 劉佳.轎車轉向節與下擺臂連接銷孔變形問題研究[J].上海汽車,2012(7):60-62.LIU Jia.Study on the Pin hole deformation of automotive steering knuckle and lower arm[J].Shanghai Auto,2012(7):60-62.

[5] VIJAYARANGAN S,RAJAMANICKAM N,SIVANANTH V.Evaluation of metal matrix composite to replace spheroidal graphite iron for a critical component,steering knuckle[J].Materials and Design,2013,43:532-541.

[6] SIVANANTH V,VIJAYARANGAN S,RAJAMANICKAM N.Evaluation of fatigue and impact behavior of titanium carbide reinforced metal matrix composites[J].Materials Science and Engineering:A,2014,597:304-313.

[7] 姜立標,王小城,何華,等.礦用電動輪自卸車轉向節的有限元分析[J].機械設計與制造,2014(1):183-185.JIANG Libiao,WANG Xiaocheng,HE Hua,et al.Finite element analysis on the knuckle of mining dump truck[J].Machinery Design & Manufacture,2014(1):183-185.

[8] 趙甲運,張蕾.基于Hyperworks某鑄造式汽車轉向節的有限元分析[J].輕型汽車技術,2011(3):23-26.ZHAO Jiayun,ZHANG Lei.Finite element analysis of a casting type automobile steering knuckle based on Hyperworks[J].Light Vehicles,2011(3):23-26.

[9] 李立友,李芳,袁旦.基于Nastran的汽車轉向節危險工況有限元分析[J].機電工程,2010,27(3):38-40.LI Liyou,LI Fang,YUAN Dan.Automotive steering knuckle finite element analysis based on Nastran under dangerous working conditions[J].Journal of Mechanical &Electrical Engineering,2010,27(3):38-40.

[10] 時軍波,徐娜,李永徳,等.農用機動車轉向節臂斷裂失效分析[J].熱加工工藝,2013,42(22):207-209.SHI Junbo,XU Na,LI Yongde,et al.Failure analysis of farm vehicle steering knuckle arm[J].Hot Working Technology,2013,42(22):207-209.

[11] 武一民,崔根群,董正身.轉向節結構有限元分析[J].拖拉機與農用運輸車,2004(6):8-9.WU Yimin,CUI Genqun,DONG Zhengshen.The structure finite element analysis of steering knuckle[J].Tractor &Farm Transporter,2004(6):8-9.

[12] 蔣瑋.轉向節有限元分析及試驗驗證[J].車輛與動力技術,2008(4):5-8.JIANG Wei.Finite element analysis and experimental validation of steering knuckle design[J].Vehicle &Power Technology,2008(4):5-8.

[13] 江迎春,陳無畏.基于ANSYS的轎車轉向節疲勞壽命分析[J].汽車科技,2008(3):32-36.JIANG Yingchun,CHEN Wuwei.Fatigue life analysis of a steering knuckle based on FEM by ANSYS[J].Auto Mobile Science &Technology,2008(3):32-36.