FeS/銅基復合材料摩擦磨損性能研究

李吉寧,尹延國,張國濤,唐紅躍

(合肥工業大學 摩擦學研究所,合肥 230009)

在銅基軸承材料中添加固體潤滑劑,可以提高銅基復合材料的減摩耐磨性能。常見的固體潤滑劑有石墨,碳纖維,碳納米管,MoS2,BN,Pb等,但其應用都存在著一定的局限性[1-6]。為發揮硫化物的固體潤滑特性,改善無鉛銅基復合材料的減摩耐磨性能,可通過霧化制粉方法制備含原位合成硫化物相(FeS,Cu2S,Cu5FeS4)的銅合金粉末,再制備銅基雙金屬軸承材料。含硫化物相銅基雙金屬軸承材料在較高載荷下具有良好的減摩、抗粘著特性,其摩擦性能優于銅鉛材料[7-8]。FeS耐高溫,不受高溫燒結過程影響。在原位合成硫化物相中,FeS是一種典型固體潤滑劑,具有層狀六方結構,易于沿層間滑移發生塑性變形,因而具有良好的減摩性,疏松多孔的鱗片狀結構有利于儲存潤滑油,進而改善邊界潤滑特性,在齒輪、軸承、缸套等典型摩擦副零件的表面改性方面得到廣泛應用[9-12]。目前,有關FeS/銅基復合材料摩擦磨損特性的系統研究較少。下文采用粉末冶金方法制備了含有FeS的銅基復合材料,研究了其在不同工況條件下的摩擦特性及磨損機理,為發展新型無鉛銅基軸承材料提供參考。

1 材料制備

FeS/銅基復合材料配方見表1,基體主要為銅錫合金,在此基礎上添加不同含量的FeS。試樣尺寸為18 mm×6 mm×5 mm。按照配方精確稱重配比,并加入0.5%的硬脂酸鋅,保證壓制過程中粉末的均勻流動,同時在脫模時起到潤滑作用。將粉末充分混合后倒入模具中,利用100 t四柱萬能液壓機進行壓制,壓力為600~700 MPa,保壓3 s。

表1 試樣材料配方

將試樣置于高溫網帶燒結爐中進行燒結,采用氨氣分解氣氛(N2,H2)保護,以防止合金粉氧化,燒結溫度為860~890 ℃,保溫時間為40~60 min。

2 試驗方法

利用HB-2000布氏硬度計分別對0#~7#試樣的硬度進行檢測,利用金相顯微鏡觀察金相組織,采用X射線衍射儀檢測成分。

在M-200摩擦磨損試驗機上進行摩擦磨損試驗,摩擦副為環塊接觸方式,對偶件為45#淬火鋼,硬度(50±3)HRC,外徑40 mm,內徑15 mm,厚度10 mm。試驗條件為:摩擦速度200 r/min,干摩擦載荷50 N,試驗時間30 min;浸油干摩擦載荷75 N,試驗時間60 min;潤滑油為32#機械潤滑油。摩擦磨損試驗過程中記錄摩擦因數隨時間的變化情況。具體試驗步驟如下:

1) 為減少試樣的表面狀態對試驗結果的影響,試驗前用細砂紙打磨試樣和對偶件表面,并用丙酮清洗對偶件表面,浸油干摩擦試驗中將打磨和清洗后的試樣浸入潤滑油中浸泡24 h,取出后將其表面擦干,以保證試樣在試驗前狀態相同。

2) 試驗后用0.001 mm讀數顯微鏡測量試樣的磨痕寬度,其體積磨損量為

V磨損量=d[r2(π/180)arcsin(b/2r)-

式中:d為磨痕的長度,mm;r為對偶件外半徑,即r=20 mm;b為磨痕寬度,mm。

3) 利用金相顯微鏡觀察磨痕的表面形貌,分析FeS/銅基復合材料在干摩擦和浸油干摩擦條件下的減摩機理。

3 結果與討論

3.1 微觀組織結構

材料的X射線衍射圖如圖1所示。由圖可知,FeS粉末中含有Fe雜質(圖1a), 6#試樣燒結過后,其中的FeS并沒有發生轉變(圖1b)。

a—FeS;b—Fe;c—Cu-Sn

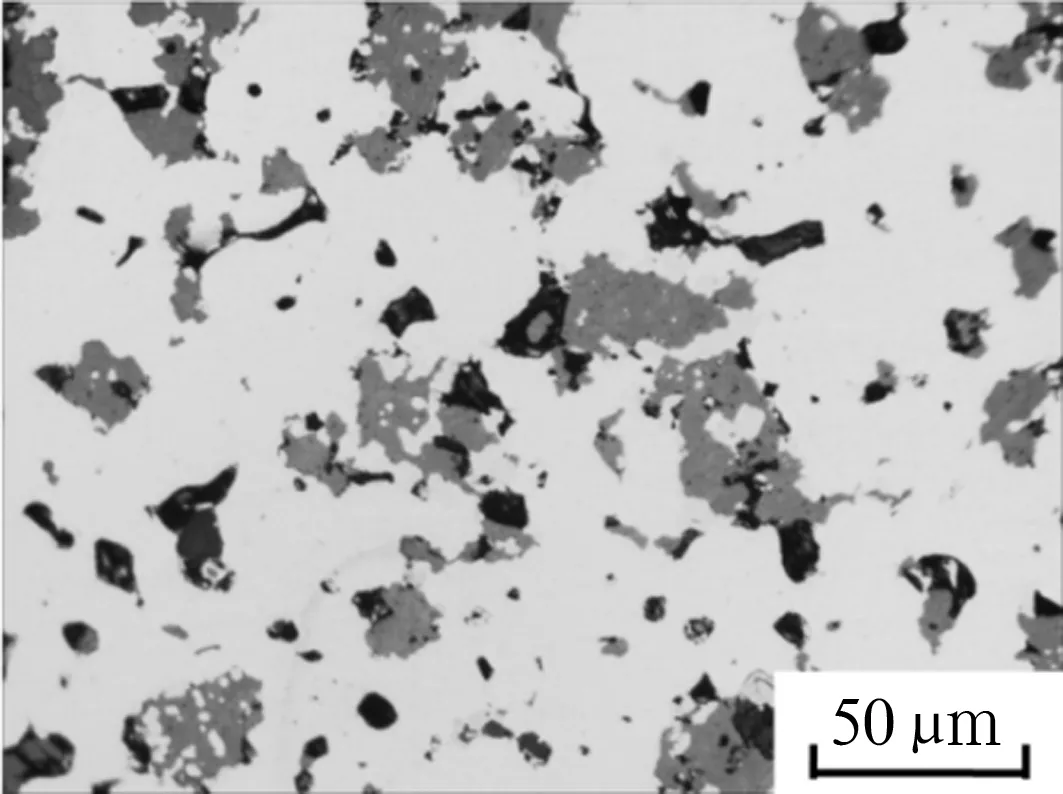

4#試樣的金相照片如圖2所示,其中白色部分為銅錫合金基體,黑色部分為孔隙,灰色部分為FeS。由圖可知,燒結過程中,FeS不與基體發生反應,組織結構無變化,分布較為均勻。在摩擦過程中,銅錫合金起支承作用,保證銅基材料具有一定的承載能力,其與FeS顆粒間結合比較緊密,界面輪廓清晰,機械互鎖作用較強。

圖2 4#試樣的金相照片

3.2 力學性能

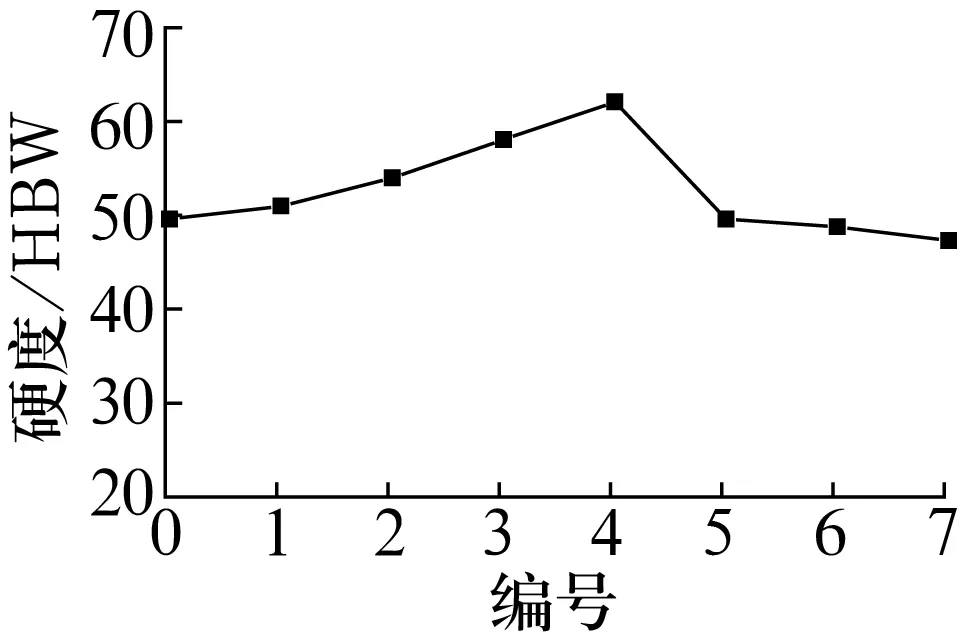

FeS含量對銅基材料硬度的影響如圖3所示。由圖可知,當FeS的質量分數在10%以下(0#~4#試樣)時,材料的硬度隨著FeS含量的增多而增大,這是因為FeS在銅基材料中起彌散強化的作用,實質是細小的FeS顆粒阻礙了材料的位錯運動,從而提高了材料的硬度;當FeS的質量分數超過10%(5#~7#試樣)時,隨著FeS含量的增多,團聚現象越來越明顯,彌散效果減弱,其軟質易滑移特征逐漸起主導作用,所以硬度減小。

圖3 FeS含量對材料硬度的影響

3.3 摩擦磨損性能

3.3.1 干摩擦條件下

干摩擦、定載荷(50 N)條件下摩擦因數隨時間的變化情況如圖4a所示。由圖可知,0#~3#試樣摩擦因數較大,0#試樣的摩擦因數波動劇烈,而1#~3#試樣摩擦因數的穩定性明顯提高;4#試樣在10 min之內其摩擦因數較低,之后則迅速升高;5#~7#試樣的摩擦因數明顯低于0#試樣。在試驗過程中,隨著FeS含量增多,摩擦因數越來越小,說明FeS在銅基材料中的減摩效果越來越明顯,這與FeS自身的晶格結構相關,其具有層狀結構,層間剪切變形抗力小,易沿密排面滑移。

試驗30 min后試樣的體積磨損量如圖4b所示。由圖可知,1#~5#試樣的磨損量低于0#試樣;6#和7#試樣的磨損量高于0#試樣,這是由于當FeS含量過多時,材料的強度、硬度開始降低,FeS顆粒易于脫落,使磨損量變大。

圖4 干摩擦條件下試樣的摩擦因數及磨損量

干摩擦條件下試樣的表面磨痕形貌如圖5所示。由圖5a可知,0#試樣的磨痕較深,犁溝較寬,粘著撕裂痕跡明顯,磨損比較嚴重,在摩擦過程中,由于摩擦界面無潤滑劑,試樣與對偶件直接接觸,易造成接觸點的粘著與撕裂,同時由于對偶件相對較硬,表面硬質微凸體對試樣產生明顯的輾壓與切削作用,犁溝現象嚴重。與0#試樣相比,3#試樣磨痕表面犁溝明顯變窄、變淺(圖5b),粘著、撕裂現象大大減少,體現了FeS顆粒的減摩作用;6#試樣的犁溝進一步變窄,粘著痕跡明顯減輕,這是因為FeS含量高,摩擦過程中,銅基材料中的FeS受到擠壓、變形作用而產生脫落與轉移,粘附在磨痕表面或對偶件表面,在試樣和對偶件的接觸表面形成了一層FeS固體潤滑膜,從而減少了試樣表面粘著。

圖5 試樣表面磨痕形貌

由此可知,隨著銅基材料中FeS含量的增多,潤滑膜越來越完整,體現更好的減摩效果。

3.3.2 浸油干摩擦條件下

浸油后干摩擦、定載荷(75 N)條件下摩擦因數隨時間的變化情況如圖6a所示。對比圖4a可知,各組摩擦副摩擦因數普遍減小,表明浸油后干摩擦的潤滑效果有了明顯的改善。由圖6a可知,與0#試樣相比,1#~3#試樣的減摩效果并不明顯,摩擦因數在0.7左右;4#試樣具有了一定的減摩效果,摩擦因數在0.5左右;5#~7#試樣的減摩效果最好,5#試樣的摩擦因數在0.2左右,6#和7#試樣的摩擦因數在0.15左右,其穩定性明顯優于其他試樣。

圖6 浸油干摩擦條件下試樣的摩擦因數及磨損量

各組摩擦副摩擦因數的平均值隨FeS含量的變化情況如圖6b所示。由圖可知,隨著銅基材料中FeS含量的增多,摩擦副摩擦因數越來越小,減摩性能越來越好。除了FeS本身具有一定的減摩效果,同時與其疏松多孔的鱗片結構有關,浸油過程中銅基材料中的FeS可以儲存潤滑油,試驗過程中受到擠壓及摩擦熱的作用,潤滑油溢出,與FeS轉移膜共同形成液-固潤滑膜,體現良好的邊界潤滑效果。FeS含量越高,儲存的潤滑油越多,液-固潤滑效果越好,減摩性能也越好。試驗結束后,5#~7#試樣的對偶件表面有明顯的油膜。

浸油干摩擦條件下,試驗60 min后試樣的磨損量如圖6c所示。由圖可知,1#~4#試樣的磨損量低于0#試樣;5#~7#試樣由于含有充分的潤滑油,處于邊界潤滑狀態,磨損量明顯減小。

在浸油干摩擦條件下試樣的表面磨痕形貌如圖7所示。與圖5相比,試樣表面的犁溝和粘著撕裂現象明顯減少。0#試樣的犁溝較寬,仍有明顯粘著現象(圖7a),雖然經過浸油處理,但其只儲存了少量的潤滑油,摩擦過程中試樣與對偶件之間沒有形成足夠的潤滑油膜,故其磨損嚴重;3#試樣磨痕表面犁溝明顯變窄、變淺,粘著撕裂現象也明顯減少(圖7b);6#試樣的磨痕表面犁溝最少(圖7c),其表面有一層FeS固體潤滑膜,固體潤滑膜與潤滑油膜共同作用,避免了試樣與對偶件的直接接觸,使磨損大大減少。

圖7 試樣表面磨痕形貌

4 結論

1)隨著FeS含量的增多,銅基材料的硬度呈先增大后減小的趨勢,當FeS的質量分數為10%時,彌散效果較好,強化作用大。

2)干摩擦條件下,FeS對銅基軸承材料的減摩性有一定的改善作用,FeS含量越高,材料的減摩效果越好,但當FeS的質量分數超過15%后,材料的耐磨性下降。

3)浸油干摩擦條件下,材料中的FeS含量越高,儲存的潤滑油越多,潤滑油與FeS轉移膜共同作用形成液-固潤滑膜,邊界潤滑效果良好。