銅對高硼鐵基軸承材料組織及摩擦學特性的影響

蘇柏萬,焦明華,王玉良,李凌鑫,尹延國

(1.洛陽軸研科技股份有限公司,河南 洛陽 471039;2.合肥工業大學 摩擦學研究所,合肥 230009; 3.洛陽軸承研究所有限公司,河南 洛陽 471039)

傳統的鐵基燒結自潤滑材料具有價格低廉、強度高及耐磨性好等優點,在自潤滑軸承領域得到廣泛應用[1-2]。但鐵基燒結軸承材料減摩抗咬合性能較差,摩擦生熱量大,在貧油和較高溫度工況下摩擦副表面易發生粘著磨損甚至咬合,導致摩擦副失效[3]。隨著工業科技的飛速進步,軸承零件越來越多地被應用在重載高溫工況中,因此,在保障減摩性能的前提下,提高自潤滑軸承材料耐磨性顯得尤為重要。目前在鐵基軸承材料中,常見的耐磨硬質相為碳化物類[4],而硼化物比碳化物具有更高的熱穩定性和硬度,也是一種很好的耐磨組分[5]。

硼最早在材料工業中的應用是為了提高鋼的淬透性,隨后人們發現通過滲硼可有效改善鋼鐵耐磨耐腐蝕特性[6-8]。盡管硼化物耐磨性能優異,但含硼鐵基合金也存在缺陷,主要是在合金內形成的空間網狀硼化物會割裂基體,使材料韌性明顯降低[9-11]。硼在鐵基軸承合金中應用的報道也表明[12-14],硼鐵粒度較大或摩擦面壓強過大時,燒結材料的磨損量反而隨著硼鐵的加入而增加。這是因為硼鐵與鐵性質差別較大,燒結時硼元素向基體析滲形成的硼化物與基體界面結合強度差而割裂基體,且硬質相脫落又造成磨粒磨損。關于如何解決硼鐵基燒結合金中硼化物與基體結合不牢問題以及使耐磨硼化物在燒結材料中得到成功應用的研究,至今還鮮有報道。

鑒于此,嘗試利用銅元素在燒結孔隙中的擴散沉降來改善硬質顆粒與鐵基軸承材料界面處的結合強度。試驗分別在高硼鐵基軸承材料中添加質量分數為0~30%的銅,研究銅含量對材料組織結構、力學性能以及摩擦學特性的影響。期望能夠通過改變材料中游離銅含量,提高基體對硼化物硬質相的夾持力,獲得減摩耐磨性能較優、散熱性能良好的高硼鐵基材料。

1 試驗

1.1 試驗材料及制備

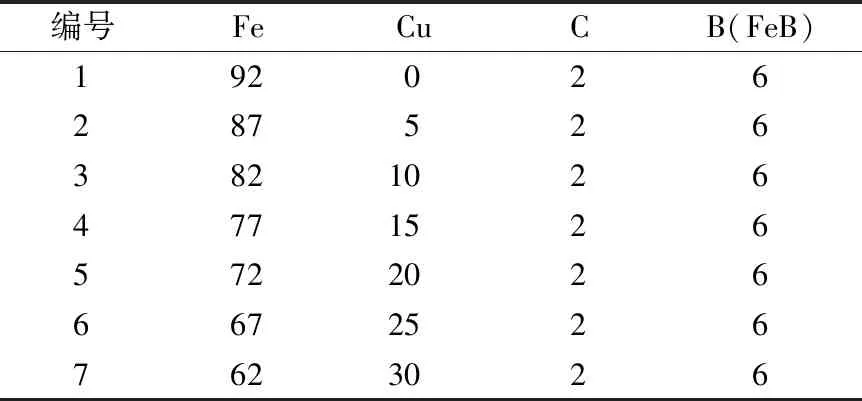

試驗材料為合金鐵粉、電解銅粉、石墨粉和硼鐵粉,各種粉末的混合比例見表1(表中C為細石墨; B為硼鐵)。混合后的粉末中加入濕式黏結劑并攪拌均勻,用網篩篩落成粒徑約0.10~0.15 mm的粉末團并在烘箱中烘干。將烘干后的預置粉末倒入模具中,在500~600 MPa單位壓強下分別壓制成圓片狀和圓環狀坯件,置于還原氣氛中經1 120 ℃左右高溫燒結成型。燒結的圓片試樣還需在平面磨床上精磨加工,然后即可用于摩擦磨損試驗;圓環試樣則用于壓潰強度檢測。

表1 含硼鐵基復合材料成分 w, %

1.2 試驗方法

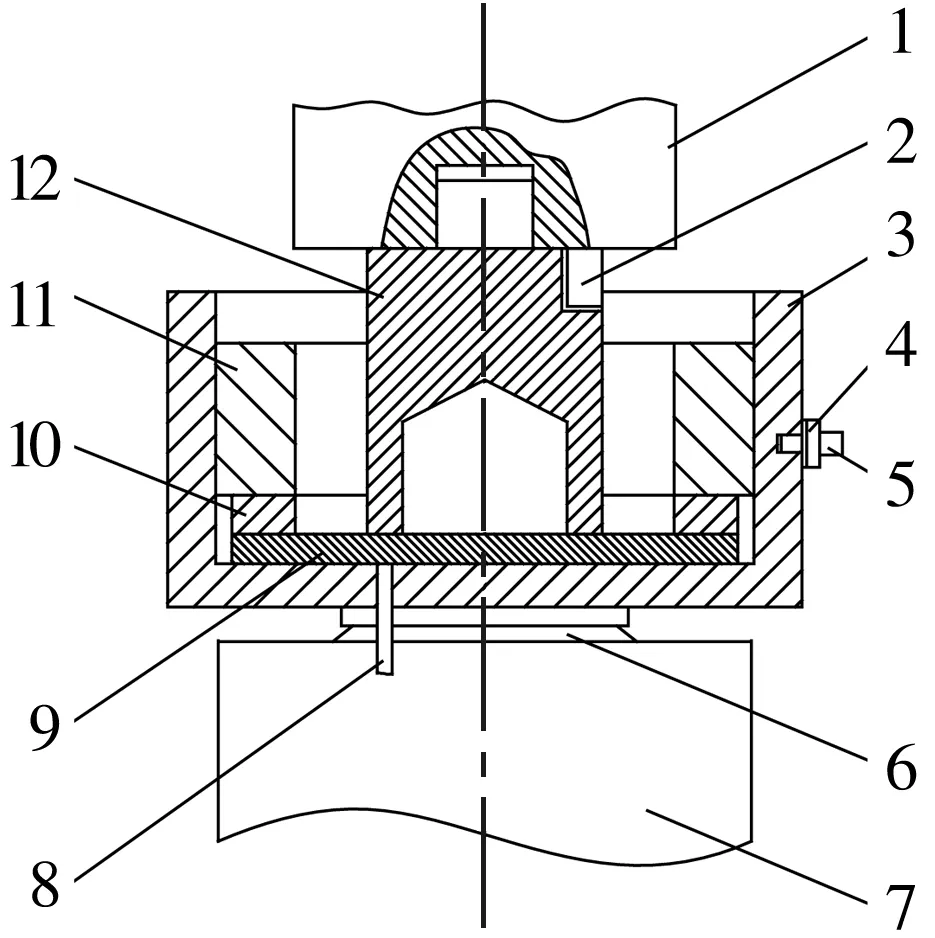

應用密度儀、HBRVU-187.5布洛氏硬度計、WE-600萬能試驗機分別檢測材料的密度、硬度以及壓潰強度。摩擦磨損試驗在合肥工業大學研制的HDM-20型端面摩擦磨損試驗機(圖1)上進行,其為環-面接觸式滑動摩擦。上試樣對摩環采用Cr-12鋼制造,外徑30 mm、內徑24 mm;下試樣圓片尺寸為φ35 mm×6 mm,試驗前均需用金相砂紙打磨,保證表面粗糙度一致。摩擦磨損試驗采用逐級加載和定時定載2種加載方式。前者主要檢測材料在不同載荷下的摩擦性能,后者主要檢測材料的耐磨性能。逐級加載試驗條件: 初載3 MPa,每隔600 s加載1.5 MPa,當摩擦界面溫度上升至180 ℃或材料破壞時停止試驗。定時定載試驗條件: 初載3 MPa,10 min后加載至4.5 MPa,保持載荷不變,運行時間設定為1 800 s。2種方法的摩擦線速度均為1 m/s,浸油潤滑。

1—主軸;2—定位鍵;3—殼體;4—鋼絲繩;5—螺釘;6—關節軸承;7—加載柱;8—熱電偶;9—試樣;10—卡環;11—鎖緊螺母;12—對偶鋼環

摩擦磨損試驗結束后用HT-SURF10000型表面輪廓儀檢測試樣表面環狀磨痕的深度與寬度,計算磨損量。通過D/MAX2500V型X射線衍射儀(XRD)分析不同材料在燒結后產生的物相變化。用TPF-1金相顯微鏡和JSM-6490LV型掃描電子顯微鏡(SEM)觀察分析復合材料表面金相組織結構、磨損表面微觀形貌,用INCA型能譜分析儀(EDS)確定材料表面成分。

2 結果與討論

2.1 銅對復合材料力學性能的影響

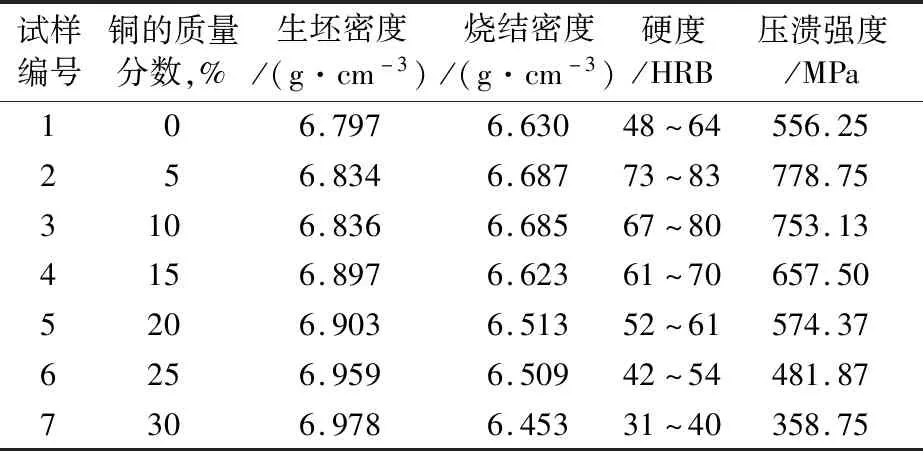

幾種試樣的力學性能檢測結果見表2。由于銅的塑性變形能力較鐵強,在同等壓制力下,銅含量越高的復合材料生坯密度越高。在燒結過程中黏結劑等物質的燒損揮發會留下空隙,使燒結密度整體較生坯密度低,同時引起孔隙率的變化。銅在鐵中的固溶極限是8%,當燒結溫度達1 080 ℃時銅轉變為液相并向鐵基體滲透,可提高燒結活度并促使材料致密化[15]。但是液相銅過多會造成一定程度的體積膨脹,特別當材料中銅的質量分數達到15%以上時,鐵基材料的燒結密度隨著銅含量的增加而逐漸下降。后續試驗表明,密度在合適范圍內的降低有利于燒結材料孔隙率的調整,改善材料的儲油特性和自潤滑性能。

表2 不同銅含量鐵基自潤滑材料的力學物理性能

材料硬度、壓潰強度隨銅含量變化的趨勢是相同的。在不超過固溶極限(8%)的情況下,銅在燒結過程中滲入鐵基體形成固溶強化,使材料硬度和強度明顯提高。隨著銅含量繼續增加,過量的銅會以液相分布于鐵、石墨、硼化物之間。隨著基體中單質銅逐漸增多,銅鐵合金基體也逐漸體現出銅的力學性能,硬度和壓潰強度有所下降。通常高硬度材料耐磨性較好,然而對鐵基燒結復合材料而言,硬度過高會使材料與對偶件摩擦劇烈,產生巨大熱量,易造成膠合磨損[16]。在摩擦過程中,硬度過低易使材料從表面轉移或剝離,損耗嚴重,甚至造成表面磨潰。只有當鐵基材料具有適中的密度、硬度和強度時,才能達到理想的減摩耐磨效果。

2.2 銅對復合材料金相組織的影響

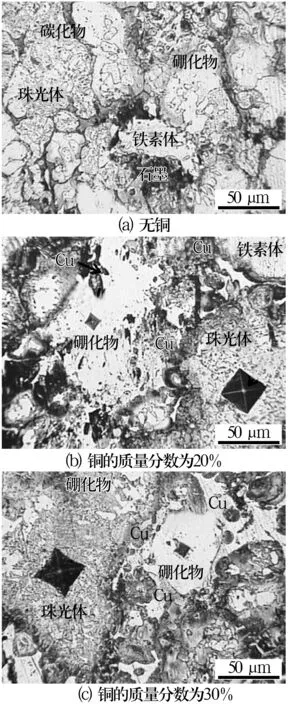

銅含量不同時鐵基復合材料的金相組織照片如圖2所示。 無銅復合材料(圖2a)主要由鐵素體區域、球狀珠光體區域和石墨組成,在鐵素體區域(顯微硬度約110~120 HV0.2)和珠光體區域(顯微硬度約150~240 HV0.2)分布著乳白色不規則形狀的硼化物,各相區域間相界分明。燒結溫度達1 030 ℃時,硼在奧氏體中的溶解度為910 ℃時的4~5倍[5],富硼鐵區的硼鐵元素向鐵基體滲透,并沿晶界與相界擴散,形成新的細粒狀及不規則狀硼鐵化合物,致使基體組織結合不牢。

當銅的質量分數較高時,燒結過程中銅會轉化為液相填充到孔隙中[17],不規則形態的銅存在于各相之間的照片如圖2b所示。由于銅向鐵擴散滲透固溶強化,銅的質量分數為20%的材料鐵素體區域(200 HV0.2)和珠光體區域(240 HV0.2)顯微硬度較無銅材料顯著提高。銅不與硼反應,且不溶于硼化物[10],因此被銅包圍的硼鐵減少向鐵基體的滲硼行為,硬質相(1 000 HV0.2)體積較大。單質銅相夾持硼化物與基體結合牢固,均布于基體的液相銅燒結強化鐵骨架,并充當“黏結劑”改善材料組織結合度。圖2c表明,銅的質量分數為30%的材料組織中有更多單質銅相,部分硼化物被銅完全包裹,局部顯微硬度為1 400 HV0.2。

圖2 不同銅含量鐵基復合材料的金相組織照片

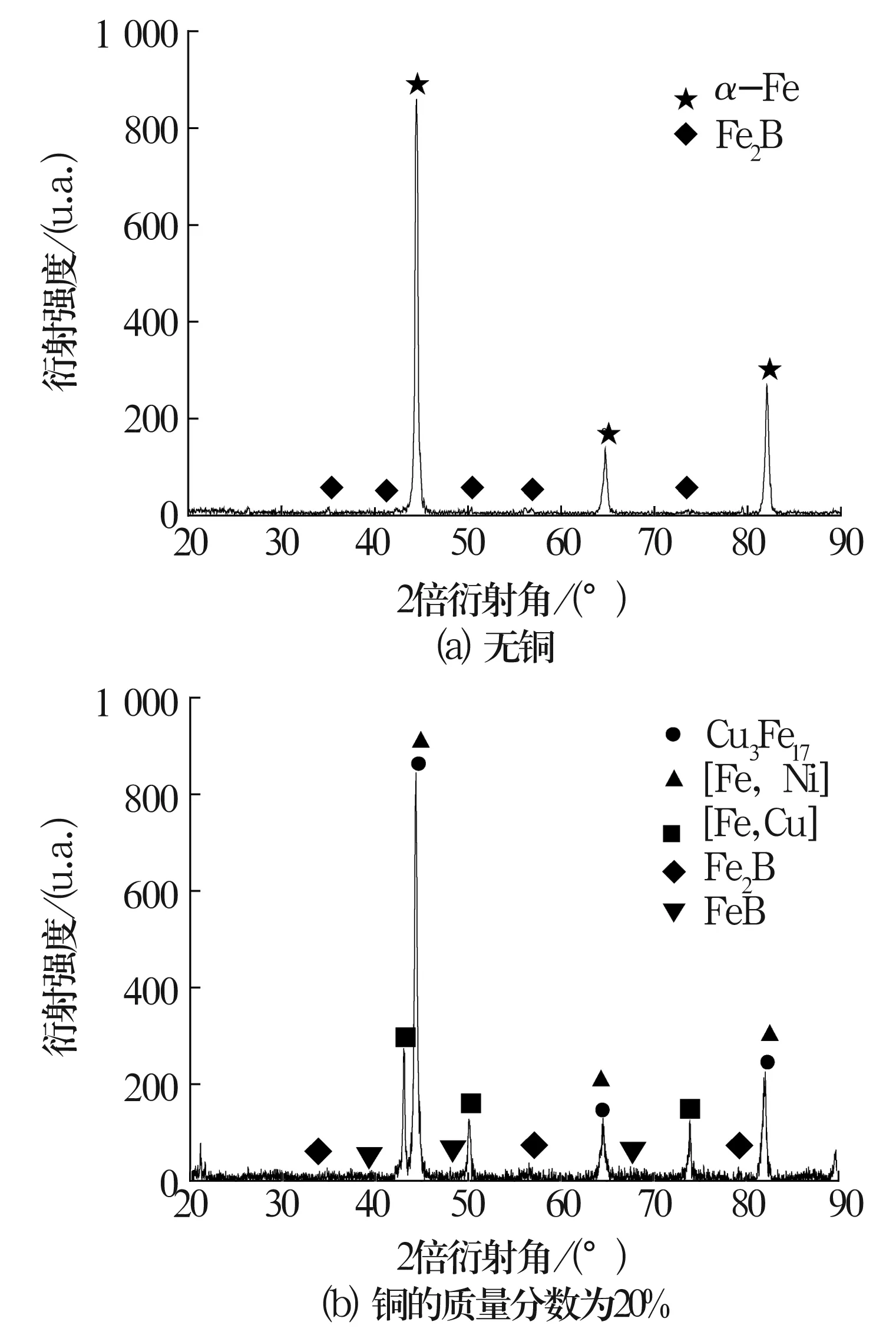

為確定銅對含硼鐵基材料物相結構的影響,將無銅和銅的質量分數為20%的試樣進行X射線衍射分析,結果如圖3所示。無銅試樣中的硼鐵元素在燒結時向鐵基體擴散發生滲硼行為,產生如下化學反應

圖3 不同銅含量時鐵基復合材料的X射線衍射圖

2FeB=Fe2B+B, B+2Fe=Fe2B[14]。

燒結后硼幾乎全部存在于新物相Fe2B中。而銅的質量分數為20%的復合材料,由于燒結中液相銅的包裹作用,硼則以FeB,Fe2B及少量Fe3B多種物相存在于材料中。

2.3 銅對復合材料摩擦學性能的影響

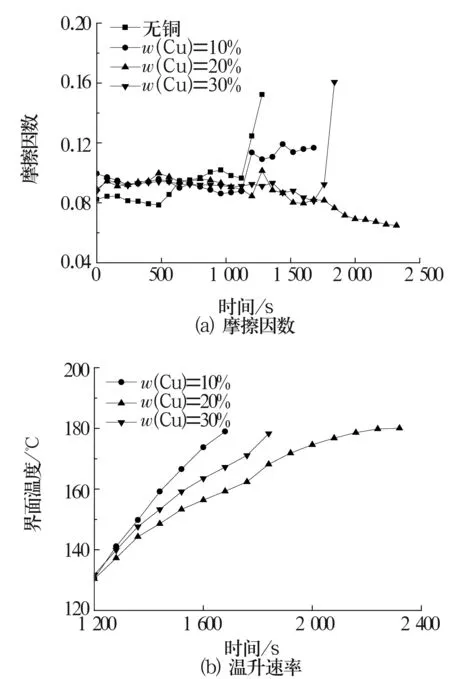

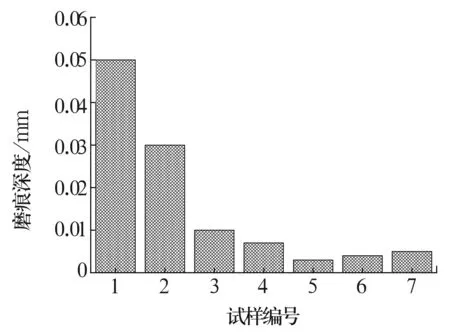

銅含量不同時鐵基復合材料在逐級加載試驗中摩擦因數和溫升速率的變化規律曲線如圖4所示。在試驗的前20 min載荷較小時,各材料的摩擦因數相差不大(圖4a)。但隨著時間延長和試驗載荷的逐級加大,硼和銅元素對摩擦磨損的復合效應變大,對于無銅試樣,硼引起各相結合不牢的劣化效果特別明顯(圖2a),載荷稍大時材料磨潰就會引起摩擦因數陡增。銅含量較低的3#材料(銅的質量分數為10%)的摩擦因數也明顯增加,很快引起超溫中斷試驗。當銅的質量分數為20%時,各相的結合牢固度及材料硬度、強度的協調性顯著提高,使材料在各級載荷下始終保持穩定的摩擦狀態。此后,隨著銅含量繼續增加,材料的密度、硬度及機械強度開始下降,摩擦磨損性能也逐漸變差,伴隨快速溫升(圖4b),銅的質量分數為30%的材料在30 min加載時也因為界面摩擦加劇超溫而停機。定載試驗時不同銅含量復合材料的磨損特性如圖5所示,可以看出,有銅試樣的耐磨性能明顯優于無銅材料,并且銅的質量分數為20%時材料磨損量最小,是無銅材料的1/10。

圖4 逐級加載試驗時銅含量與摩擦因數和溫升速率的關系

圖5 定載試驗時不同銅含量復合材料的磨損特性

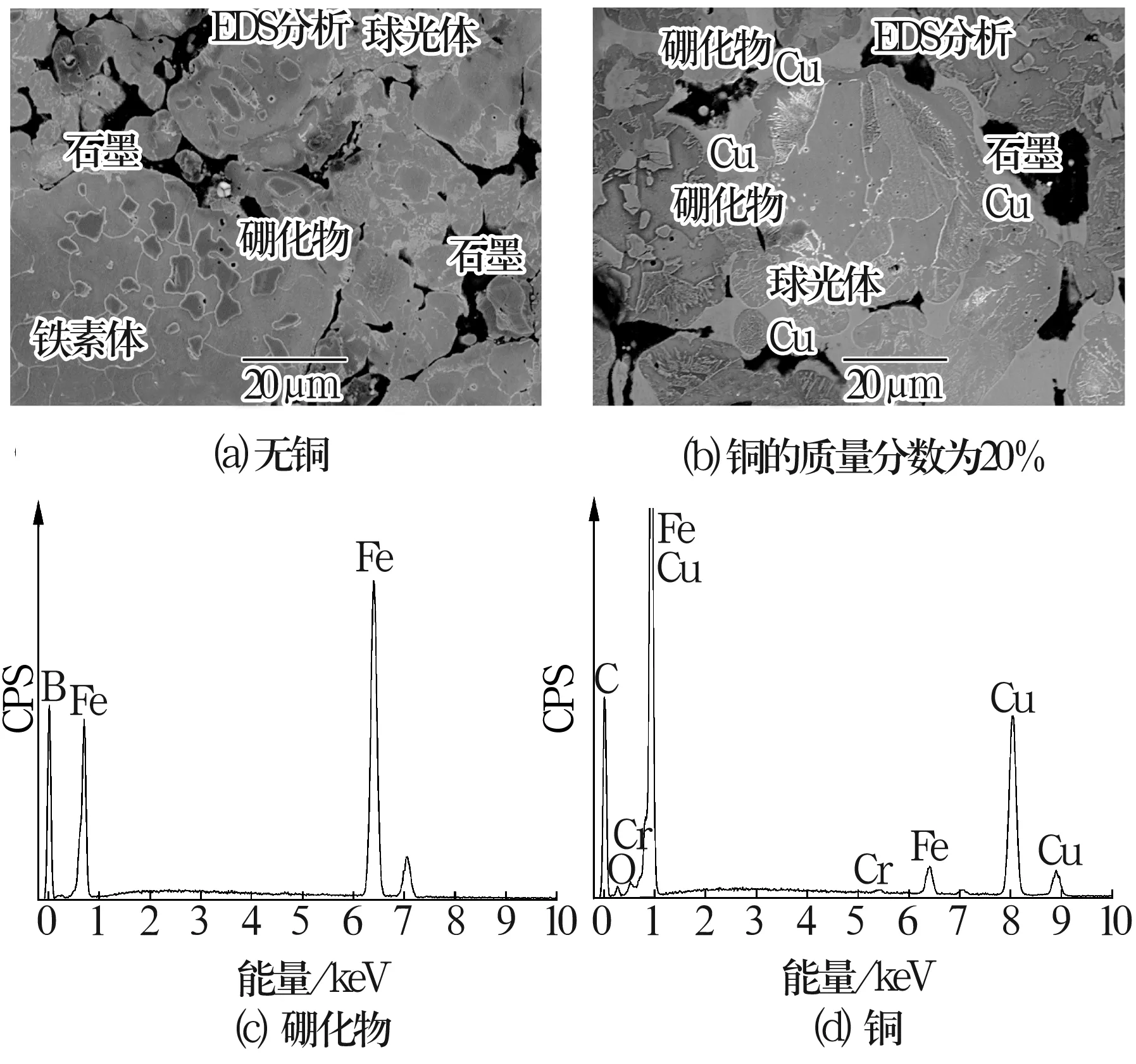

為進一步研究材料的摩擦磨損機制,對其結構組成和摩擦表面形態進行了顯微分析。由圖6可知, 無銅材料中的硼在基體擴散后以不規則狀細粒硼化物(EDS成分B22.4%,Fe77.6%)分布在鐵素體及珠光體區域,摩擦時易脫落造成磨粒磨損[18]。同時受擠壓變形的石墨在燒結后沿相界分布,割裂基體趨勢明顯。隨著銅含量的增加,由于鋼對鐵合金基體的固溶強化作用以及液相銅的包裹黏結作用,使材料的結合強度得到改善,磨損呈明顯減小的趨勢。圖6b所示為銅的質量分數為20%時材料的顯微結構,可以看到淺灰色銅相(EDS成分Cu90%,Fe8.65%,圖6d)分布于各相之間,液相銅包裹著硬質相硼化物和固體潤滑劑石墨,改善了它們與基體的界面結合強度[19],獲得了良好的耐磨減摩效果。

圖6 不同銅含量時鐵基復合材料組織結構的掃描電鏡照片及能譜圖

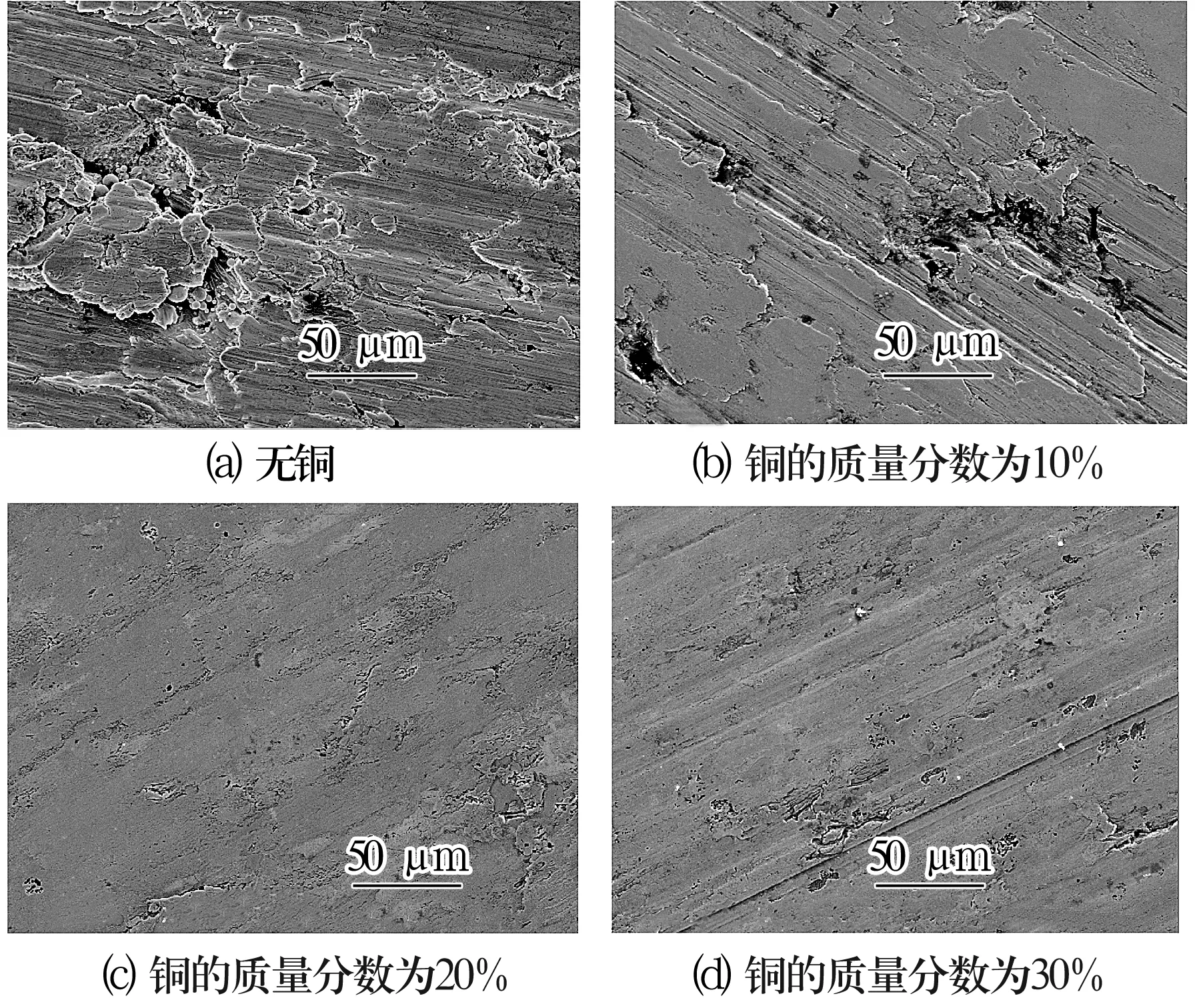

不同銅含量材料在定載試驗后磨損表面形貌的掃描電鏡照片如圖7所示,也驗證了上述分析的正確性。由圖7a可以看出,無銅復合材料摩擦表面有大量金屬粘著撕扯剝落的痕跡,且破壞嚴重。隨著銅含量的增加,磨痕表面逐漸平滑,磨損量減小。銅相的抗剪切力較鐵相小6倍[1],磨痕表面局部銅相的延展和金屬滑移痕跡(圖7c)說明,在摩擦過程中銅的質量分數為20%的材料表面抗剪切特性顯著改善。同時,銅鐵合金包圍石墨顆粒,可削弱摩擦時石墨脫落對基體造成的破壞。但過多的銅又會使材料的整體硬度和強度明顯降低,銅的質量分數為30%的材料摩擦表面就出現了明顯的刮擦痕跡,導致磨損呈增大趨勢。

圖7 不同銅含量時鐵基復合材料表面磨損形貌掃描電鏡照片

3 結論

(1)銅的質量分數達到15%以上時,液相銅引起燒結坯膨脹,使材料密度下降,密度的適度降低有利于材料孔隙率的調整,改善材料的儲油特性和自潤滑性能。銅的質量分數超過10%以后,材料硬度和強度逐漸下降,但硬度和強度在一定范圍內的適度降低則有利于改善溫升和抗粘著性能。

(2)銅的質量分數達到20%時,均布于基體的液相銅燒結強化鐵骨架,并充當“黏結劑”改善材料組織,可明顯改善材料的耐磨性能。

(3)銅可有效改善由硼鐵所致鐵基材料各相結合不牢的弊端,特別當銅的質量分數達到20%時,材料各相的結合牢固度及硬度、強度的協調作用顯著,使材料綜合摩擦學性能達到最佳; 耐磨性比無銅材料提高10倍以上,減摩及抗粘著性能得到極大改善。