選擇性松散設備的研究與應用

張志剛 王迎彬 劉勝利

(河南中煙工業有限責任公司黃金葉生產制造中心,河南 鄭州 450000)

1 存在問題

目前國內卷煙企業在使用ZJ17卷煙機卷制純葉絲高檔卷煙時,梗簽剔除量控制在0.3~0.5kg/萬支,剔除梗簽中含絲率為30%~40%,造成了煙絲的浪費。產生這種現象的原因是純葉絲松散性較差,在卷煙機中無法實現梗、絲完全分離。為克服以上不足,探索并研發出了選擇性松散技術和設備,通過葉絲選擇性松散,在保持煙支卷制與感官質量穩定和煙支含簽率有效降低的前提下降低梗簽剔除量和單箱耗葉量。

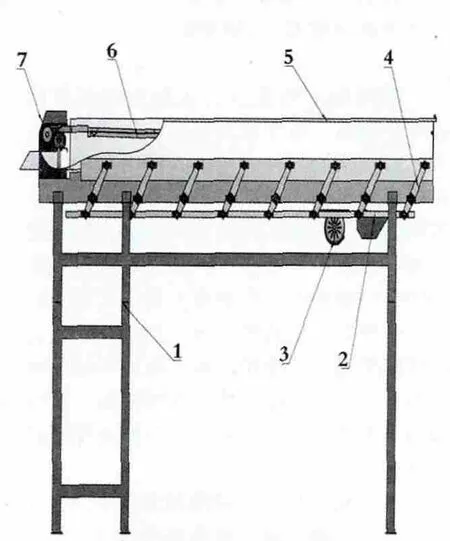

2 設備結構

葉絲選擇性松散設備通過振篩將結團葉絲和纏繞在一起的葉絲(以下簡稱成團葉絲)篩分出來并輸送到拉切松散裝置進行松散,其結構如圖1所示。來自烘絲工序的葉絲進入振篩槽體(5)中,條柱形篩網(6)將成團葉絲篩分出來并輸送到拉切松散裝置(7)松散后,與條柱形篩網網下物料混合后共同進入下道工序。通過調整凸輪傳動裝置(3)的工作參數和條柱形篩網(6)的篩柱之間的間距,控制進入拉切松散裝置(7)的葉絲占喂入葉絲的比例,以實現松散的針對性,減少松散過程的造碎。拉切松散的強度通過調節拉切松散裝置(7)中的兩輥轉速比進行控制。該設備采用的條柱形篩網,制作特殊,不會出現因葉絲掛在網面上造成糊網影響篩分效率的現象;振篩采用的網下過流面積逐步加大的設計,能夠避免在不篩分狀態下出現堵料現象。

表1 選擇性松散前后煙絲與卷制過程主要指標對比測試結果

表2 選擇性松散前后原料消耗測試結果

3 應用效果

3.1 選擇性松散對煙絲和卷制過程的影響

選擇性松散前后煙絲與卷制過程主要指標對比測試結果見表1。由表1可知,與松散前相比:①松散后成團葉絲比例由21%降低到3.5%,煙絲松散性得到大幅度提高;②煙絲長絲率降低3.59百分點,整絲率降低1.15百分點,碎絲率增加0.19百分點,中絲率增加2.38百分點,煙絲結構均勻性得到明顯改善。③在卷制過程空頭剔除率下降0.12百分點的前提下,煙支含簽率由3.78%降低為1.21%;④梗簽剔除量由0.303kg/萬支降低為0.16kg/萬支,煙絲節約量達到0.143kg/萬支,降耗效果明顯。

3.2 選擇性松散對原料消耗的影響

選擇性松散前后原料消耗測試結果見表2。由表2可知:煙絲選擇性松散后,與松散前相比,雖然制絲出絲率降低了0.44百分點,但單箱耗絲量降低了0.79kg/箱,單箱耗葉量降低了0.68kg/箱,說明選擇性松散工藝能夠起到降耗作用。

結語

圖1 選擇性松散設備示意圖

通過選擇性松散,可以明顯改善煙絲結構均勻性,降低卷制過程空頭剔除率、煙支含簽率和梗簽剔除量,進而降低單箱耗葉量,是解決純葉絲高檔卷煙消耗高問題的有效手段。

[1]魏步建,周躍飛,煙支含簽率的影響因素探討[J].鄭州輕工業學院學報(自然科學版),2002(01):60-62.

[2]朱文魁,張永川,向光,等.片煙成絲模式對煙絲結構與卷制質量的影響[J].煙草科技,2012(05) :10-12.