基于PLC的果蔬氣調保鮮環境自動調控系統的設計

王廣海 呂恩利 陸華忠等

摘要:通過搭建氣調保鮮試驗平臺,以SIMENS S7-300為主控制器設計了基于PLC(可編程邏輯控制器)的果蔬氣調保鮮環境自動調控系統,提出了基于低溫保護優先的控制策略,采用雙限值的控制方法,實現了對氣調保鮮環境的自動控制。以臍橙為試驗物料,開展液氮充注氣調保鮮試驗。結果表明,系統工作穩定性良好,綜合實現了數據采集、濾波、計算、控制、反饋、人機對話和實時監測等功能。研究結果為開發液氮充注氣調保鮮運輸裝備提供了參考依據。

關鍵詞:PLC(可編程邏輯控制器);氣調保鮮;調控系統;試驗

中圖分類號: TS255.3 文獻標志碼: A

文章編號:1002-1302(2015)03-0368-05

氣調保鮮是現階段較為先進的一種食品保鮮方法,滿足消費者對食品安全和品質的嚴格要求,氣調保鮮環境自動調控系統是氣調保鮮技術的核心,直接影響保鮮環境的調控質量[1-8]。以往氣調保鮮系統多采用單片機作為控制系統核心,實現自動控制、氣調參數實時測控和遠程無線監控等功能[9-12]。由于更多的電子設備和計算機通信技術在氣調保鮮運輸上的普遍應用,對控制系統可靠性、抗干擾能力、遠程通信技術等提出了新的要求。單片機系統成本低,但抗干擾能力較差、系統運行不夠穩定、遠程通信復雜等特點給氣調保鮮運輸系統的研究和應用帶來不便[13-16]。可編程控制器具有可靠性高、抗干擾能力強、編程簡單、通用性強、使用方便等特點,已經在工程自動化控制領域得到廣泛應用[17]。本研究結合國內果蔬保鮮運輸現狀和特點,設計了基于PLC(可編程邏輯控制器)的氣調保鮮環境自動調控系統,為進一步氣調保鮮運輸研究提供了試驗控制平臺。

1 果蔬氣調保鮮環境自動調控系統的設計

氣調保鮮環境自動調控系統應能實時采集廂體內溫度、濕度、氣體(氧氣和二氧化碳)體積分數等參數,并能與預先設定的對應參數進行對比,繼而實現廂體內溫度、濕度和氣體成分實時綜合調節的控制目標。對氣調保鮮環境自動調控系統的要求包括:(1)為防止液氮充注對貨物造成低溫凍傷,控制系統應基于低溫保護優先;(2)系統能快速調節廂體內環境參數;(3)系統能完成規定的檢測、控制、反饋和顯示功能;(4)降低系統能耗,起到節能的效果。PLC是邏輯控制的理想控制器,它以高可靠性、邏輯功能強大、體積小、可在線修改程序、易于與計算機接口、能對模擬量進行控制等特點已廣泛應用于各種工業生產的自動化控制領域[18]。因此,設計了基于PLC的氣調保鮮環境自動調控系統。

1.1 系統整體結構設計

控制系統由PLC主控制器、液氮充注系統、制冷系統、加濕系統、風速控制機構和通風控制機構等組成(圖1)。PLC主控制器負責通過處理溫度傳感器、濕度傳感器、氧氣傳感器和二氧化碳傳感器的信息,根據當前廂體內的溫度值、濕度值、氧氣和二氧化碳濃度值作出控制決策。液氮充注系統通過自增壓液氮罐充氮電磁閥控制液氮的出口流量,使液氮流經汽化盤管在廂體內達到加速汽化的效果,從而實現廂體內的快速降氧;制冷系統采用機械制冷機組實現制冷;加濕系統采用超聲波加濕方式,通過超聲波霧化頭(12個)的振蕩作用,將部分液態水變成細小水滴通過加濕裝置的水霧槽送進保鮮區內實現加濕的效果;風機控制系統通過變頻器改變離心風機的工作頻率,從而達到風速變頻調節的目的;通風控制系統通過進氣電磁閥和排氣電磁閥控制廂體內的進氣和排氣,達到氣體交換的目的。

液氮充注系統、制冷系統、加濕系統、風機控制系統和通風控制系統都是由PLC主控制器集中控制,通過傳感器組進行反饋監控。控制系統的人機交互界面由觸摸屏(HMI)構成,并通過MPI線與PLC進行通信,實時監控廂體內溫度、濕度、氧氣體積分數和二氧化碳體積分數等參數。無紙記錄儀記錄各傳感器的監測值,并與PC機實現試驗數據的實時傳送和存儲。氣調保鮮環境自動調控平臺見圖2。

1.2 設備選型

主控制器設計采用SIMATIC S7-300可編程控制器,是德國西門子公司針對中低性能要求設計的模塊化中小型PLC,最多可擴展32個模塊。S7-300的CPU單元采用CPU314,裝配有微處理器、擴展存儲器和多點接口MPI。微處理器每條二進制指令執行時間約100 ns,每條浮點數運行指令約3 μs;微存儲卡作為程序的裝載存儲器;內置MPI接口可以最多同時建立12個與S7-300/400或與PG、PC、OP的連接。

果蔬氣調保鮮環境自動調控系統需完成以下任務:(1)通過PLC與觸摸屏(HMI)通信,決策當前設定的系統參數;(2)采集溫度、濕度、氧氣和二氧化碳傳感器數據;(3)計算出充氮電磁閥、制冷機組、超聲波加濕裝置、進氣電磁閥、排氣電磁閥、變頻器頻率等控制狀態;(4)接受溫度、濕度、氧氣和二氧化碳傳感器的反饋信息,調整控制量;(5)保持相關數據,如遇系統故障,發出警報信號。

主控制器系統由電源模塊(PS300)、主機模塊(CPU314)、模擬量輸入模塊(SM331)、數字量輸入輸出模塊(SM323)和觸摸屏(HMI)等組成,控制系統主控制器硬件配置見表1。

控制系統的硬件配置還包括溫度傳感器、濕度傳感器、氧氣傳感器、二氧化碳傳感器等反饋裝置和自增壓液氮罐、充氮電磁閥、制冷機組、超聲波加濕裝置、進氣電磁閥、排氣電磁閥、變頻器、離心風機等執行設備。控制系統主要設備的硬件配置見表2。

2 控制策略

主控制器功能主要在定時器中斷服務程序中實現,定時器中斷服務程序流程見圖3。STEP7提供了一個以固定間隔循環運行(定時中斷)的組織塊OB35,用于實現控制系統的定時中斷服務。系統工作周期T(采樣周期)設定為100 ms,控制量刷新周期為800 ms(8×T)。這樣設定目的在于對傳感器采樣的數據進行8次平均值濾波處理。主程序完成程序初始化后,每次定時中斷服務程序(周期T)均讀取廂體內傳感器的數據,判斷控制量刷新周期是否已到,若未到則結束,否則進行控制量計算,刷新控制量輸出并保存當前相關數據。endprint

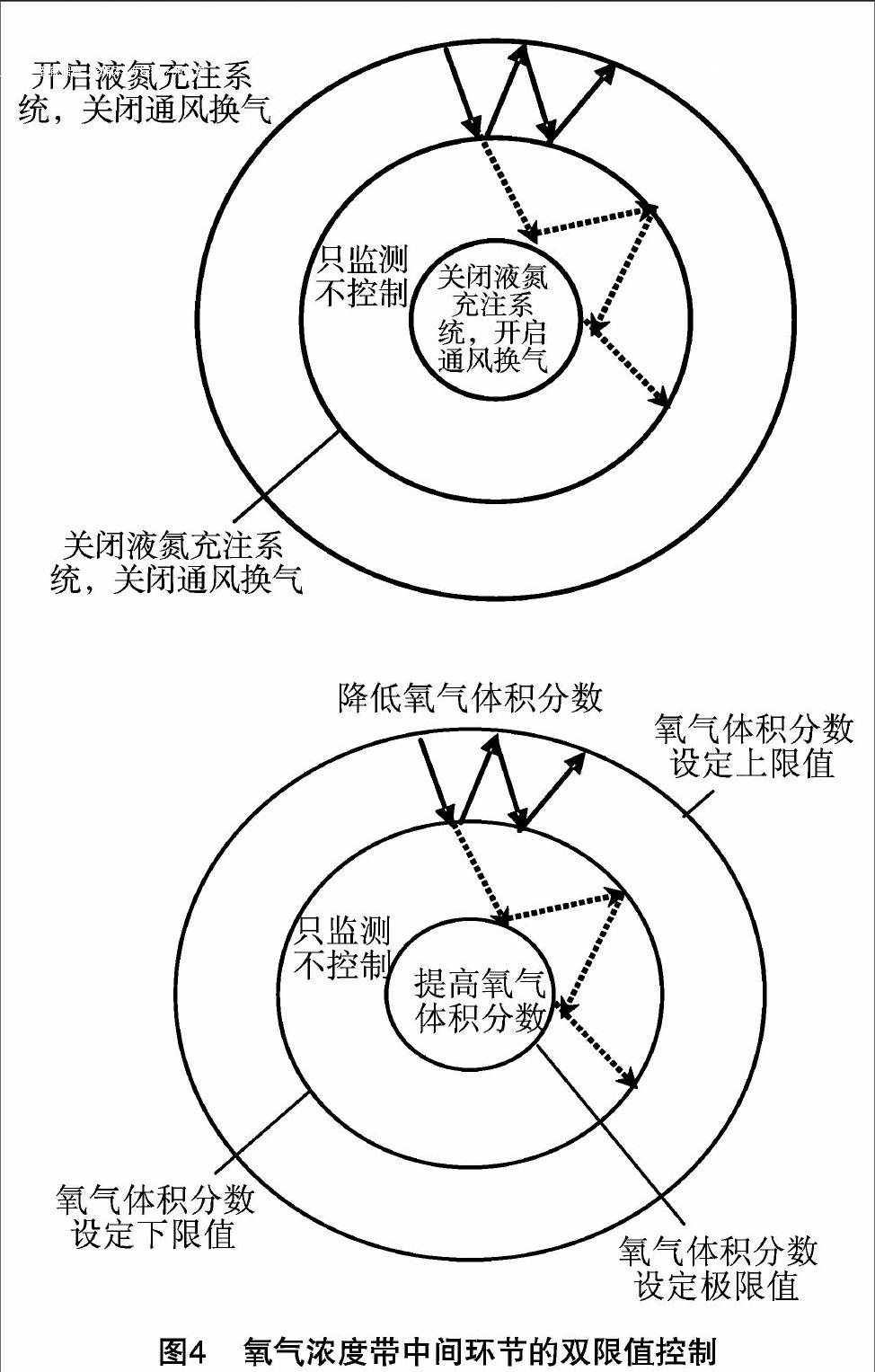

為防止貨物低溫凍害,在氣調環境調控過程中,廂體內的溫度值設定為控制系統的最優先控制因素,采用基于低溫保護優先的雙限值控制策略。當開孔隔板處溫度傳感器接收到實際溫度值低于溫度設定極限值時,關閉液氮充注系統和制冷系統,直至隔板處溫度值高于溫度設定極限值+2 ℃或當廂體后部溫度傳感器接收到的實際溫度值低于溫度設定下限值時,關閉液氮充注系統和制冷系統,直至廂體后部溫度值高于溫度設定下限值+2 ℃,以免造成廂體內溫度過低。

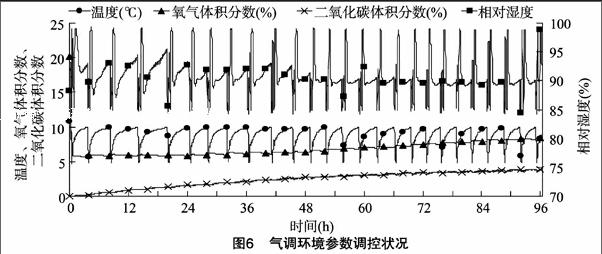

在人機交互界面上設定參數控制的上限值、下限值和極限值。結合項目經驗,控制系統流程分為首次降氧和非首次降氧階段。系統處于首次降氧時,為縮短氣調環境調控時間,根據初始溫度值條件,計算液氮充注和制冷之間的耦合關系,實現降氧和降溫的綜合控制。根據預試驗,液氮充注使廂體內氧氣濃度從21%降至氧氣設定下限值的過程,環境溫度降低了T1;液氮充注和制冷同時開啟完成降氧過程環境溫度降低了T2。為防止廂體內溫度低于設定下限值,當初始環境溫度與溫度設定下限值之差T-T0≤T1時,只開啟液氮充注;當T-T0≥ T2時,同時開啟液氮充注和制冷;當T1 3 試驗結果與分析 選用臍橙作為試驗材料,總質量500 kg,采購自華南農業大學水果農貿市場,未經任何催熟處理,果實8成熟,大小規則,無病蟲害,無機械損傷,表皮呈橘黃色。將臍橙放入冷庫預冷,直至果肉平均溫度達到5 ℃,裝入水果塑料筐,并置于試驗廂體內進行氣調保鮮試驗。據相關文獻[19-20],結合臍橙的氣調保鮮環境參數,設定控制系統溫度上限值為10 ℃,下限值為5 ℃,極限值(隔板處溫度值)為-0.8 ℃;設定濕度上限值為90%,下限值為85%;設定氧氣體積分數上限值為9%,下限值為6%,極限值為5%;設定二氧化碳體積分數極限值為5%。結合預試驗數據分析,首次充氮或制冷階段,變頻器設定頻率為42 Hz;環境微調階段,換氣、制冷、加濕和氣調過程變頻器設定頻率依次為31.5、21.0、10.5、10.5 Hz;執行設備不工作時,變頻器設定頻率為0 Hz。設定T0為5 ℃,T1為3 ℃,T2為12 ℃,S=34-(T-8)/0.2813。將設定值通過人際交互界面上載至PLC主控制器,啟動控制系統,進行參數調控試驗,驗證系統工作穩定性。氣調保鮮環境參數調控曲線見圖6。 從圖6可以看出,在持續4 d的試驗數據中,廂體內溫度、濕度、氧氣體積分數和二氧化碳體積分數均控制在設定值范圍內,控制系統工作穩定可靠,具備良好的人機交互。其中氧氣體積分數調控實現了快速降氧的目標,氣調過程工作平穩;濕度控制存在一定的超調現象,原因是濕度控制具有明顯的滯后性,充氮和降溫過程對濕度存在一定的影響。試驗過程系統的能耗為10.66 kW·h,消耗液氮量14.6 kg。 4 結論 以SIMENS S7-300為主控制器設計了基于PLC的氣調保鮮環境自動調控系統,搭建了該控制系統下的試驗平臺,控制策略采用基于低溫保護優先的雙限值自動控制方法,試驗結果表明,系統工作穩定性良好,參數控制平穩;控制系統實現了數據采集、濾波、計算、控制、反饋、人機對話和實時監測等功能;系統能耗較低,節能效果明顯。 參考文獻: [1]呂恩利,陸華忠,楊 洲,等. 果蔬氣調保鮮運輸技術發展研究[J]. 農機化研究,2010,32(6):225-228. [2]王廣海,呂恩利,陸華忠,等. 保鮮運輸用液氮充注氣調控制系統的設計與試驗[J]. 農業工程學報,2012,28(1):255-259. [3]王廣海,陸華忠,呂恩利,等. 果蔬保鮮運輸用智能液氮氣調系統的應用研究[C]//中國機械工程學會.中國機械工程學會包裝與食品工程分會2010年學術年會論文集.北京:中國機械工程學會,2010. [4]王岳峰,謝如鶴. 保鮮物流及其發展研究[J]. 物流技術,2006,25(7):65-67. [5]蘇大慶,王則金. 我國果蔬氣調冷藏保鮮的現狀及展望[J]. 福州大學學報:自然科學版,2002,11(增刊1):704-708. [6]Kader A A. Employing controlled atmospheres(CA) to maintain postharvest fresh fruit quality[J]. Rivistadi Frutticolturaedi Ortofloricoltura,2000,62(11):44-47. [7]Wild Y. Overview on controlled atmosphere transportation in containers[C]//19th International Conference of Refrigeration:Ⅱ,1995:627-633. [8]張 青,龔海輝,徐世瓊,等. 果蔬氣調運輸技術及設備的現狀[J]. 包裝與食品機械,2006,23(6):46-48. [9]秦 瑜,鄒志榮,張 智. 基于模糊控制的果蔬氣調保鮮庫的設計[J]. 安徽農業科學,2008,36(1):311,336. [10]胡紅生,石秀東,徐亞棟.氣調保鮮自動控制系統的研究[J]. 測控技術,2004,23(6):37-39.[HJ1.7mm] [11]石秀東,胡紅生,徐亞棟.氣調保鮮貯藏庫實時測控系統[J]. 傳感器技術,2004,23(10):56-59. [12]劉煥平,李 娟. 氣調保鮮庫遠程無線監控系統的設計[J]. 農機化研究,2008,29(3):131-133. [13]李 峰,張開平. 基于PLC的低溫環境試驗室控制系統[J]. 自動化儀表,2006,27(9):54-56,60. [14]黃力濱. 分子篩氣調機電控系統及PLC的程序[J]. 包裝與食品機械,2008,26(3):33-35. [15]宣財鑫. PLC在氣體調節保鮮技術中的應用[J]. 機車車輛工藝,2001,36(2):10-11. [16]李振山. PLC在氣調保鮮自動控制系統中的應用[J]. 工業儀表與自動化裝置,1995,24(5):39-42,49. [17]鄭 晟,鞏建平,張 學. 現代可編程控制器原理與應用[M]. 北京:科學出版社,2000. [18]張蘭訓,蘇元敏. 淺談PLC在工業控制系統的發展特點[J]. 商場現代化,2008,36(24):22-23. [19]Thompson A K. Controlled atmosphere storage of fruits and vegetables[M]. UK:MPG Books Group,2010:142-144. [20]胡喬生,屈紅恩,陳紅麗,等. 臍橙保鮮方法與技術的研究[J]. 江西化工,2010,25(1):1-4.