聚焦港珠澳大橋工程(二)港珠澳大橋島隧工程

——沉管對接

本刊記者 張磊慶

Construction Focus 聚焦工程

聚焦港珠澳大橋工程(二)港珠澳大橋島隧工程

——沉管對接

本刊記者 張磊慶

港珠澳大橋工程沉管隧道由33個管節連接而成,其中29個標準沉管長180m,每個標準沉管重達7.4萬噸,最大沉放水深44m;另外4個連接兩個人工島的沉管長112.5m,寬37.95m、高11.4m;底板、頂板、側墻厚度均為1.5m;中隔墻厚0.8m。沉管在工廠預制完成后(見本刊上期“港珠澳大橋島隧工程——沉管預制”),兩端用鋼板封閉,由廠房頂推至浮塢區,塢池放水使沉管漂浮至水面,再由大型拖船拖運至安裝位置,管節定位就緒后,向管節內灌水壓載,使之下沉到預先處理好的隧道基礎上,沉放的管節在水下完成對接;覆土(石)回填后,筑成隧道。

1 沉管隧道基礎施工

沉管基礎施工質量是決定沉管隧道成敗的關鍵。沉管隧道基礎處理的控制因素是土體允許的剛度變化范圍與總沉降,允許的差異土體剛度是通過分析隧道管節上的容許內力和接頭最大允許張開量的要求來確定的。

基槽開挖本工程沉管隧道坐落在深厚軟基層上,為了保證整個基礎的剛度協調均勻,基礎設計形式多樣,且施工精度要求高。基槽總長5664m,底寬41.95m,底標高-16.0~-45.0m。沉管基礎作業主要關鍵工序包括:①基槽粗挖、精挖;②基槽清淤;③基礎拋石夯平;④碎石基床鋪設。

擠密砂樁施工港珠澳工程共計投入7條擠密砂樁船進行基礎加固施工;根據需求,置換率為26%~70%,擠密置換的同時,實現排水固結;最大施工深度可達70m,最大成樁樁徑可達2m;成樁過程中實現計算機全自動控制,保障了成樁的高質量,實踐證明,擠密砂樁的控沉效果達到了工程預期。

基槽粗、精挖粗挖是開挖自然泥面至離設計底標高約2m間的泥層,選用1萬m3以上耙吸船承擔粗挖施工,耙吸船應具有動力定位及動力跟蹤的功能;精挖是粗挖完成后至設計底標高間的泥層,選用具有定深和平挖功能的大型抓斗挖泥船,可減少底部擾動和浮泥產生;開挖水深達50m,開挖精度要求高(-60~+40cm);港珠澳工程施工方開發采用大型定深平挖抓斗和挖深精度控制系統,經過實際施工驗證滿足要求。

沉管隧道縱斷面示意圖

基槽清淤清淤是清除粗挖結束后至精挖前基槽淤積的泥沙,以及精挖后基槽底和基床面回淤的浮泥層,選用專用清淤船進行清淤,確保沉放時水容重的變化控制在要求范圍之內。沉管隧道橫臥在珠江口,存在大量回淤;回淤將造成沉管安裝期間浮力突然增大而致使沉管意外上浮,并給后期運營帶來超期沉降。為此,項目部與荷蘭公司聯合研制專用清淤船,該清淤船能夠進行系統定位和測量,能實時顯示基槽槽底縱坡,可滿足在不同類型基礎面上(塊石、碎石、粘土等)進行清淤施工。

清淤船作業示意圖

基礎拋石夯平沉管隧道基礎施工中,基礎拋石夯平作業有以下特點:水深大(46m),夯平精度高(小于30cm);夯平要順應基礎坡度;水下拋石、夯平工作量大。為此,施工方開發出了專用溜管式拋夯一體船:溜管定點定量拋石、定點夯平;采用液壓振動錘水下夯平,大幅提高夯平效率及質量。

碎石基床鋪設碎石基床鋪設施工有如下3個特點:①水深大(40m),整平精度要求高(允許偏差±40mm),整平質量關系到沉管標高、接頭受力;最大縱坡坡度為2.98%;②整平工作量大(單節面積近1.5萬m2),為此研制了國內第一艘平臺式整平船;③自動抬升、皮帶運輸、高精度聲納測控三大系統,全部采用自動化控制。經過對E1~E4管節碎石基床檢測,管節檢測點驗收數據合格率達到95%以上。

平臺式整平船作業示意圖

2 管節浮運及沉放安裝

管節的浮運采用拖輪拖帶的方式,結合工程實際情況,采用縱拖和橫拖相結合的浮運方案。選用穩定性和可控性較好的雙駁扛吊法進行管節沉放安裝。

2.1沉管浮運

正式開始拖運前,項目部開展了浮運阻力實物模擬試驗、數字模擬計算,進行了管節浮運拖帶操船模擬試驗,并在施工海域開展了4次浮運演練。

沉管航道內浮運采用4+4+2的方式進行拖帶,其中4艘大馬力全回轉拖輪吊拖、4艘全回轉拖輪綁拖,2艘拖輪備用。10艘大馬力全回轉拖輪協同作業,總馬力數超過5萬Hp。為了更好地協調各拖輪作業,項目開發了專用導航軟件,并在作業期間實施海上臨時交通管制和護航。

沉管浮運及安裝流程

在基槽浮運中備用拖輪4+6的方式進行橫拖。

2.2沉管深水沉放

沉管隧道采用扛吊法進行無人沉放對接,安裝船控制室通過信息技術和遙控技術實現管節姿態調整、軸線控制和精確對接。這套管節體外定位系統包括錨泊定位系統、壓載控制系統、數控拉合系統、深水測控系統、管內精調系統。

管節體外定位系統由2個門形框架組成,分別安裝在管節的接頭端和尾端,框架與管節上的起重吊耳相連接。當隧道管節放置到基礎上后,體外定位系統將投入使用。當移動隧道管節時,接頭端和尾端兩側體外定位系統底座將提供支撐,并確保管節不會因為水流和波浪產生側向位移。在輕微提升管節時,體外定位系統底座將依靠下部的碎石基礎提供地基反力。當管節被提升后,可以在減少管節底部摩擦的情況下調整管節,管節向前移動由安裝在管節頂部的拉合千斤頂控制,管節尾端橫向位置則由安裝在底座上的橫向千斤頂調整。

定位系統具有如下優點:管節結構無需額外開孔;可反復使用;坐底沉放和水力壓接全過程減少管節受水流波浪影響,可以在沉放駁上遙控實施千斤頂伸縮,安全高效;水力壓接完成后,可以對管節的尾端進行精確調整定位。

1)遙控遙測壓載系統通過控制室內遙控遙測壓載系統,實現管節壓載水箱注水、排水,調節管節在水中的負浮力和姿態。

遙控遙測壓載系統

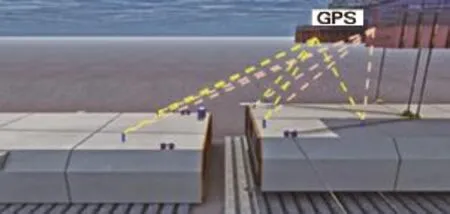

2)深水測控系統深水測控系統采用了GPS+聲納的原理,無水下線纜、安裝便捷,可實現沉管水下絕對定位和相對定位。

深水測控系統

3)數控拉合系統沉管對接后,采用拉合系統使GINA止水帶初步壓縮,拉合系統采用反勾結構,通過遙控實現千斤頂拉合。管節頂面設2處拉合點,每個拉能提供400t拉合力總共提供800t拉合力,行程1500mm。

數控拉合系統

4)管內精調系統沉管對接完成后,如出現軸線偏差超出設計要求需進行線形調整。國內以往的沉管隧道短,只有數節管節,很少需要進行糾偏;而對于港珠澳大橋5公里多的隧道而言,對接過程中不可避免地會出現偏離設計軸線的情況,這就需要進行線性控制。線型調整需要克服基床與沉管底部的摩阻力,克服46m水深下GINA止水帶的強大的反力。為此項目部專門進行了碎石基床與沉管底的摩阻力物模試驗,最終確定在一側設置12臺500t千斤頂組成頂推千斤頂,另一側設置10 臺500t組成限位千斤頂,共提供11000t頂推力。

管內精調系統

2.3管節防水設計

港珠澳大橋島隧工程沉管管節間采用柔性接頭方式,將GINA橡膠止水帶安裝在待裝管節的A端,與已安管節的B端對接、擠壓,管節在水下完成對接后,對接端的止水帶將通過水力壓接密封,使管節接頭緊密連接;沉管管節間的預埋件處采用OMEGA橡膠止水帶密封,并采用專用壓件固定。沉管隧道管節采用分節澆搗,節段交接處設有接縫,接縫間采用“可膨脹密封條+OMEGA止水帶+剪力鍵”方案,形成管節結構自防水。同時,節段接頭處外側環繞一周(包括底板、側墻和頂板)噴涂聚脲防水材料,寬度為接頭兩邊各1.2m。考慮到聚脲防水層在使用過程中可能會遇到零延伸斷裂的問題(基層出現開裂時,由于聚脲層同基層之間粘結牢固,不能實現彈性變形從而釋放應力,最終會被基層裂縫產生的應力拉裂,造成滲水),在管節接縫外側設計了一層PVC隔離膜,即使基層產生細微裂縫,其應力會直接作用在隔離膜上,進而降低聚脲層的受力,進一步保障了防滲效果。

3 專用施工設備

3.1基礎施工專用設備

定深平挖抓斗船(金雄號)

基槽專用清淤船

溜管式拋夯一體船

平臺式整平船

3.2沉管浮運安裝專用設備

壓載系統

水下拉合系統

聲納測控系統

精調系統

沉管安裝船

大馬力全回轉起錨艇

4 首節E1~E14管節的浮運和對接

港珠澳大橋工程沉管標準管節(尺寸約為180m×38m×10m)是世界上體量最大的沉管隧道管節,浮運和沉放階段對隧道管節的設計至關重要,管節又需要在非常惡劣的海洋環境中進行浮運和沉放,需要明確和評估存在的各種風險并設計預防和補救措施。

E1管節的浮運安裝

大橋建設伊始,便開始了沉管浮運安裝方案的具體論證。首節沉管浮運安裝目標是把沉管從車間拉到海中,和已經澆注在人工島上的鋼筋混凝土管節精確地對接起來。接頭錯位不得超過2cm,沉管的“身位”與設計誤差不超過2cm,在12m的海底滴水不漏。這是第一次對接,在接下來的3年里,重約8萬噸、長180m的28個標準沉管和4個較小的非標準沉管,將依次在海面拖行約14km,以同樣的精度在海平面下平均40m深處對接,并形成一個約6km海底隧道,在海底使用120年。

2013年5月2日,一個巨大的船機編隊從伶仃洋桂山島出發。這個“艦隊”的主體是:巨大的沉管固定在2艘專用安裝船上,由8艘大馬力拖輪牽引,12艘海事船警戒護航。此外,一干輔助船舶做好配套服務。“艦隊”總馬力超過5萬hp。首次出海如臨深淵,14km水路,走了近13個小時。所到之處,廣州港主航道封航。

沉放安裝過程中,核心裝備是2艘專用沉放安裝船。這2艘船實質上類似于起重船,其沉放起吊裝置在船底下,可以控制沉管下沉到海底、與澆筑在人工島上的管節對接。

沉管基本到位后,安裝在沉管上的拉合系統開始發揮作用。這套全新的拉合系統集成了位移傳感器,在拉合千斤頂連接后,可以精確測量管節安裝的距離。在沉管安裝船上,工程師在安裝船上遠程控制拉合千斤頂拉合速度,千斤頂逐漸加力,沉管緩慢而精確地移動,最后和固定管節精確對接。一個管節端面是一個平整精度毫米級的環狀鋼板圈,另一個管節端面是一個堅實耐用的特種橡膠圈,精確對接之后,巨大的水壓將使一剛一柔兩個管節嚴絲合縫地貼在一起。在這個過程中,為使管節間的對接達到最好的效果,還要利用海水漲潮的壓力,進行水壓對接。此外,還有一個精調系統,用于管節水力壓接后二次精確調位。兩個管節對接后,形成密閉系統,建設者通過人工島上的固定管節打開沉管預設的操作門,安裝上精調系統,在安裝船的配合下,對沉管進一步微調,實現精度控制的“精益求精”。

2013年5月6日上午,經過95個小時的艱苦奮戰,港珠澳大橋島隧工程首節E1管節首節順利實現與西人工島暗埋段對接,完成首次“海底之吻”的壯舉,邁出了33節沉管隧道安裝施工的第一步。首節E1管節長112.5m、寬37.95m、高11.4m,重約4.7萬噸,吃水深度超過11.3m,沉放水深約13m,造價約1億元。

2013年6月18日,E2管節順利實現與E1管節的對接,全過程僅花了28個多小時,耗時約為E1沉管的1/3,刷新了沉管隧道浮運安裝對接的世界紀錄,隨后的管節沉放對接施工中,這一紀錄不斷被刷新。2014年3月24日,E10管節順利與沉管隧島對接,整個對接工程僅用時7小時,水下潛水作業累計150分鐘,比原計劃縮短了1.5h,再次刷新了標準單節沉管對接潛水作業時間紀錄。2014年10月18日,E14管節順利完成對接,至此,安裝隧道總長累積達2385m。

5 E15管節的對接

E15管節返回深塢口

E15管節第三次浮運

港珠澳大橋島隧工程E15管節對接頗費周折,E15管節三度出征,兩次返航,戰勝大風巨浪,查找回淤來源,探索應對措施,挑戰世界精度,奏響了一曲“三戰伶仃洋”的壯歌。2015年3月26日清晨5時58分,E15沉管水力壓接順利完成,測控系統監測顯示,沉管首尾端軸線偏差滿足設計要求。至此,E15沉管終于圓滿對接,港珠澳大橋沉管隧道已建總長達2565m。這距離2014年10月18日E14沉管安裝成功已有5個多月。

初戰伶仃洋基槽突淤沉管返航

2014年11月16日早上,E15沉管順利到達安裝海域準備沉放,突然前線潛水人員報告,E15沉管基槽發現回淤物,平均厚度約4cm,并且有一定的稠度。此時,有三種方案擺在了項目總經理林鳴眼前:計劃不變,繼續安裝;暫留附近海域,待清淤后安裝;停止安裝,沉管返航。每一種方案都隱藏著意想不到的風險和挑戰。

有人主張繼續安裝,理由也很充分,幾百人忙碌了一個多月,清淤、整平、浮運,花了如此大的成本,而且國外同類工程證明,沉管對接精度即使放寬到8cm也可,4cm的回淤不會給隧道質量帶來重大影響。思考再三后,林鳴力排眾議,堅決反對這一提議。基礎不牢,地動山搖。如果繼續安裝,沉管基礎存在著極大的不確定性。這是一條生命線,決不能拿大橋質量和沉管安全作賭注,即使嘗試也絕不可行。如果對接存在誤差,8萬噸的沉管沉到海底后,就無法再提起來:以往基床的碎石壟溝有空隙,浮力可以保證沉管再次浮起;而現在基床上粘有一層4厘米厚的淤泥“墊子”,真空效應將產生強大的吸力,同時加上40多米深的水壓,沉管根本就提不起來。同時,指揮團隊認為,7000多平米的沉管基床出現大面積回淤,短時間內清淤無法完成,加之海面風高浪急,沉管絕不能長期滯留在無遮擋的外海,第二個提議又被取消。頂住巨大的壓力,林鳴深思熟慮后決定中止安裝,沉管回航。

再戰伶仃洋邊坡滑塌安裝受阻

泥沙問題是海洋工程的關鍵,海洋工程師們都把它戲稱為一門“玄學”。港珠澳大橋島隧工程位于珠江口海域,珠江流域降水豐沛,植被茂密,歷來“豐水少沙”。E15沉管碎石基床2014年11月12日剛剛鋪設完成,13日通過監理驗收,15日上午又進行了實地探摸,也只是發現了少量回淤。而在短短的時間內,回淤增大且回淤物形態發生了變化。平時監測到的回淤物直徑都只有0.01mm,這些平均直徑約為0.026mm的泥沙從何而來?這成為擺在建設者面前必須解決的難題。

林鳴要求,一是要查清回淤原因;二是要建立一套回淤預警預測系統,為后續沉管安裝提供保障。在交通運輸部的協調下,天津水運工程科學研究院、南京水利科學研究院、中山大學、中交四航院等國內25位對珠江口泥沙、潮汐和氣象方面最有研究的專家,成立了技術攻關團隊,開展基槽回淤專題研究。

建設者布設了6組固定泥沙測站和數十組流動觀測站,每天進行近百公里長距離巡測,對沉管基槽周邊200平方公里的海域進行了水下地形測量和海底地質取樣普查,完成了上千次的泥樣粒徑、密度檢測。通過大量數據分析,專家組得出結論:沉管基床突然出現的回淤,主要是內伶仃島海域采砂洗砂產生的懸浮物,通過直接輸移和二次搬運而來。

在加強回淤研究的同時,工程應對措施也在同步推進。清淤施工和挖掉已被污染的碎石基床,都需要大型船舶在已安好的E14沉管鋼封門前作業。40多米深的海底,鋼封門承受著10000多噸的壓力。在重型機械面前,鋼封門就是一張薄紙。為保證已安隧道的安全,建設者另辟蹊徑,在隧道端頭加裝保護裝置,清淤機械就是有意外移動,也只是撞擊在保護罩上,不會損壞沉管。

2015年2月24日,E15沉管再次出征。就在沉管即將到達轉向區時,基礎監控組報告:多波束監測數據顯示,基床面出現大面積的異常堆積物,總量達2000m3,最厚處達到60cm。沉管再次回航。

三戰伶仃洋眾志成城共筑通衢

一個個挑戰使建設者對工程有了更清楚的認識,現場決策組很快弄清了再次受阻的原因:基槽邊坡回淤物滑塌毀損了沉管基床,原理類似于雪崩。在沉管回航途中,沉管安裝指揮團隊和專家們一起制定了解決方案:調集萬方耙挖泥船進行邊坡、基槽清淤,重新鋪設基床,在最短的時間內做好第三次安裝準備。僅一個月,建設者完成了基槽邊坡和基床清淤、碎石基床鋪設、設備檢修復核等工作,迎來了第三次安裝窗口期。

3月25日凌晨4∶30,經過對窗口期海浪、天氣和泥沙運動情況科學分析評估后,開始進行E15沉管第三次浮運安裝施工。E15沉管絞移出塢,在10多艘海事警戒船的護衛下,由兩艘安裝船、11艘大馬力拖輪組成的大型船隊緩緩地駛出桂山預制廠,在完成轉向后順利到達施工區域進行系泊作業,進行沉放準備。

為確保沉管安裝質量,項目總部增加潛水頻次,加強監測力量,利用多波束掃描、實地探摸等手段對基床情況進行全程測量、復核。在對基床狀況進行再次確認后,現場操作人員、測量人員緊密聯動,強化對沉管運動姿態、鋼端門、海流的實時監測,精確操控深海沉管無人對接沉放系統,按步驟要求仔細調整沉管姿態,經數輪沉放、觀測、調整,3月26日凌晨,E15沉管在海底精準定位,并順利完成水力壓接,安裝工作終于取得圓滿成功。

4月13日清晨7∶30,E16沉管完成水力壓接。這是繼3月26日實現E15沉管對接之后,半個月內完成的又一節沉管安裝。截至本期收稿,港珠澳大橋島隧工程已建成隧道的總長達2745米。E17管節已開始塢內沉放演練。

Island & tunnel project of Hong Kong-Zhuhai-Macao——join of submerged tubes