熱管科學及吸液芯研究進展回顧與展望

王杰,王茜,2

(1重慶大學機械傳動國家重點實驗室,重慶 400044;2美國西北大學,伊利諾伊州 埃文斯通 60208)

熱管具有極高的熱傳導率、優異的均溫性能、可異形制作、運行可靠性高等特點,因此被廣泛運用于能源、化工、航空航天、電子元件散熱等領域。Gaugler[1]于1942年提出了熱管的概念,但是直到20世紀60年代早期,Grover[2]重新獨立發明和測試了熱管,指出熱管具有遠遠超過任何一種金屬的熱傳導性,使得熱管得到廣泛認識,引發了熱管裝置的飛速發展。熱管發展初期,美國與歐洲研究主要集中于熱管在空間工程和航天中的應用,專注于高溫熱管,并取得了大量的研究成果。Cotter[3]在1965年首次提出了較完整的熱管熱傳導理論,為以后熱管理論的研究奠定了基礎。1967年,一根用電加熱的水-不銹鋼熱管首次被送入地球衛星軌道并成功運行[4]。后來人們對于不同材料組合熱管進行了長時間(9000h)的可靠性研究,得出了熱管相容性材料的選擇范圍[5]。Katzoff[6]提出了以乙醇為工作介質玻璃為管壁的干道熱管,這種熱管從蒸發段到冷凝段的干道只有很小的液體流動壓力損失,因此干道熱管在衛星上得到廣泛使用。幾乎同時,美國國家航空航天局(NASA)發明了一種無管芯的新型熱管——旋轉熱管[7]。這些發明和應用在熱管的發展史上具有重要意義。

本文主要介紹國內外常用熱管和典型的吸液芯結構,闡述了熱管的工作原理,介紹了7種類型熱管并展示了它們在工業中的應用;通過改進吸液芯結構來充分發揮熱管的最大潛能是熱管強化傳熱的重點,因此對熱管核心部件吸液芯作以詳細介紹,分別列舉了熱管材料的相容性選擇與制造方法,并提出了熱管未來發展的方向。

1 熱管的工作原理

自從Gaugler[1]提出工作原理,熱管經過了幾十年的發展,衍生出了各種類型,但是從最基本的角度看,熱管仍然是一種將沸騰和冷凝有機結合的高效傳熱元件。

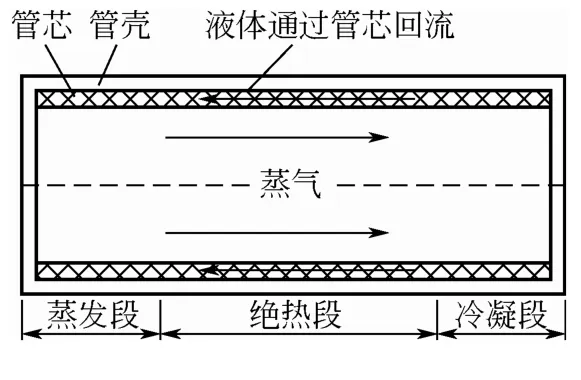

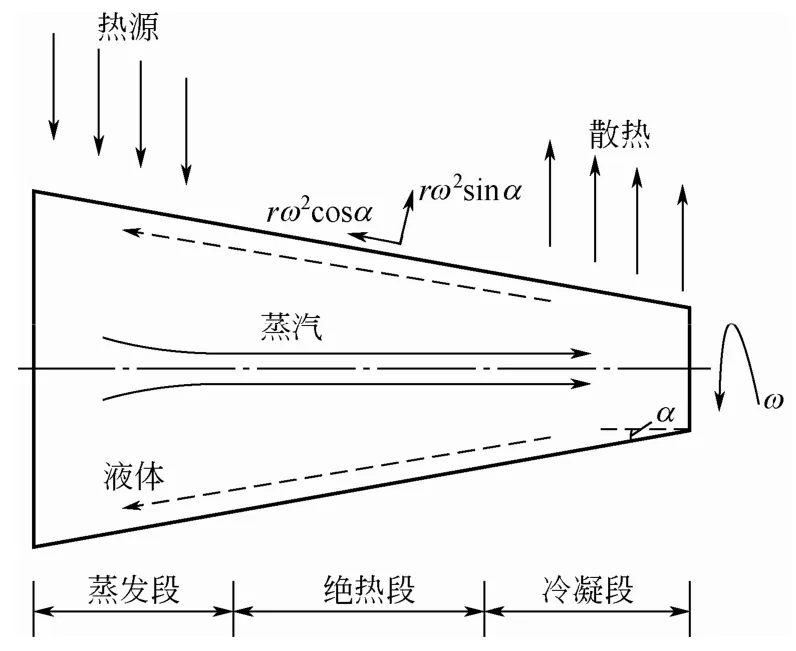

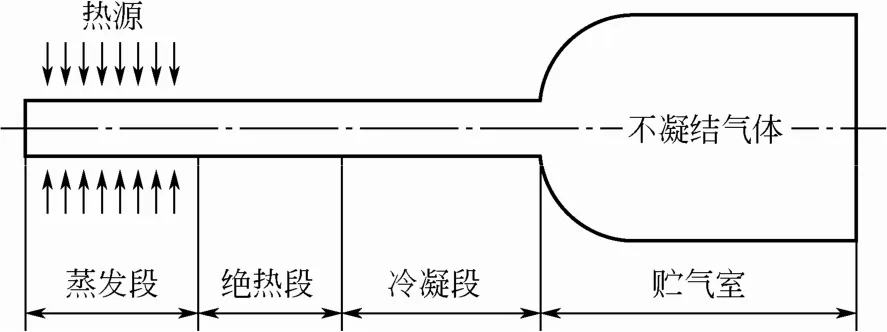

典型熱管是在封閉真空管內填充工作液體,利用液體的蒸發和液化相變轉換進行熱傳導,把熱能從一個不易傳熱的位置轉移到另一個可有效散熱位置的高效熱轉換元件。熱管的一段為蒸發段,另一段為冷凝段,可以根據需要把絕熱段布置在兩段中間,并且可以將熱管的冷凝段和蒸發段放置在任意位置。當蒸發段受熱時,吸液芯中的工作液體吸收熱量后蒸發為氣體;蒸發段的蒸氣壓力高于在冷凝段的平衡氣體壓力,所形成的壓力差迅速推動蒸氣向冷凝段流動,氣體在冷凝段內的氣液分界面上轉換成液體并釋放出大量的熱,液體再沿多孔材料靠毛細力的作用重新流回蒸發段,如此循環不已(圖1),從而使高效熱傳導得以進行。

圖1 熱管的工作原理示意圖[2]

總的來說熱管具有以下幾點特性。

(1)高效的導熱性 因為熱管主要靠工作液體相變傳熱,熱阻很小,所以它的導熱能力可比銀、銅、鋁等金屬材料高幾個數量級。

(2)優良的等溫性 工作狀態的熱管內腔蒸氣處于飽和狀態,從蒸發段到冷凝段之間的蒸氣壓降很小,所以溫差也很小。

(3)熱流密度可變性 熱管依靠工作液體的相變工作,因此改變蒸發段或冷凝段的工作面積可改變熱流密度。

(4)恒溫特性 可變導熱管能改變熱管各段之間的熱阻,因此當熱源溫度發生變化時,熱管整體溫度變化極小。

(5)環境的適應性 熱管的形狀可以隨工件的不同而變化設計,熱管可做成零件的一部分、可與電動機的轉軸結合;熱管可用于地面工程,也可用于空間機構;可與機械系統結合,也可與微電子系統結合。

2 熱管的類型與應用

在熱管快速發展的這幾十年里,各種工況要求促進了對熱管原理的深入研究和新結構的設計開發,衍生出了熱虹吸管、往復熱管、脈動熱管、回路熱管、旋轉熱管、微型熱管可變導熱管等不同類型的熱管。

2.1 熱虹吸管

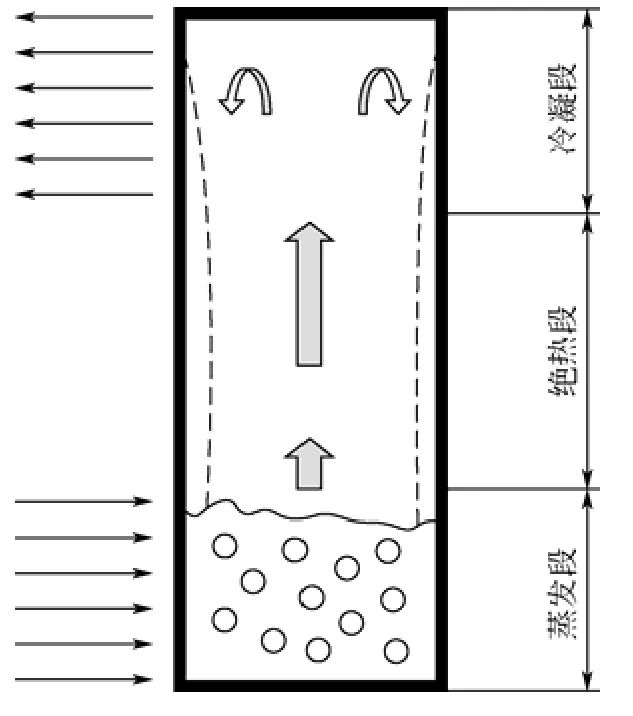

熱虹吸管又叫重力熱管。如圖2所示,熱虹吸管內部不需要吸液芯,依靠重力的作用使工作液體從冷凝段回流到蒸發段。由于依靠重力實現液體回流,因此只能把蒸發段置于最低的位置。但是由于結構簡單、制造方便、成本低廉,熱虹吸管仍然是 目前使用最廣泛的熱管之一。

圖2 熱虹吸管示意圖

由于軸承內部各點受力不均易造成局部溫度過高,產生的熱應力嚴重影響軸承的可靠性。Wang等[8]和Chen等[9]提出了將重力熱管內置于軸承中,通過熱管的高效導熱性,形成等溫軸承,以便提 高軸承最大承載量,減小因局部高溫引起的軸承 失效。

迄今為止,熱管的最大一項合同是將熱虹吸管技術運用于橫穿阿拉斯加海峽的輸油管線的架設和運行,即把熱管用在管線的支座上以防止凍土融化。這一計劃需要McDonnell Douglas Astronautics公司每個月加工12000根熱管,管長9~23m。同樣的技術運用于我國青藏鐵路,如圖3所示。青藏鐵路沿線多年凍土全段長達550km,在鐵路地基旁豎立的黑色直管就是低溫、氨-碳鋼熱虹吸管,熱管的蒸發段埋藏在地底。當路基由于鐵軌發熱而出現升溫時,熱管蒸發段的液態氨蒸發吸熱,從而有效地防止了由于鐵路運行造成的凍土融化,保證了 多年凍土的強度和路基的可靠性[10]。

圖3 青藏鐵路清水河試驗段熱管路基[10]

圖4 往復熱管示意圖[12]

2.2 往復熱管

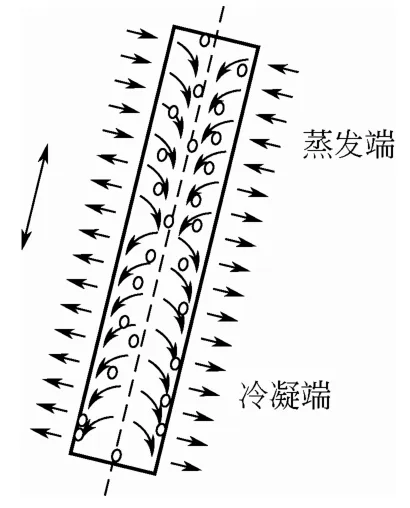

Gaigalis等[11]在1978年提出了往復熱管的概念,原理示意圖如圖4。往復熱管的結構和兩相閉式熱虹吸管幾乎相同,但是它們的吸熱散熱原理明顯不同。熱管往復運動引起的高頻率振動是熱管內部液體回流的動力,由于振動造成內腔液體的飛濺和撞擊也能促進熱管整體溫度的一致性。往復熱管廣泛用于凸輪平底直桿、曲柄滑塊等高頻率往復運動的機構中。

Cao等[12]提出了將往復熱管用于發動機活塞冷卻的方案,旨在利用往復熱管使活塞達到整體溫度的一致性,以避免局部溫度過高引起的活塞失效,以便延長活塞的工作壽命。隨后Ling等[13]和Wang等[14]建立了往復熱管數學模型,分析了往復熱管內液體振蕩和熱管尺寸對性能的影響。Ling等[15]分析了振蕩頻率對熱管工作性能的影響,其理論與試驗結果證明,對于大部分往復熱管需要的工作頻率都很低,對于r=35mm的活塞,需要的工作頻率僅需5~7Hz。Wang等[16]得出了活塞內振蕩熱管對活塞整體溫度分布的影響。

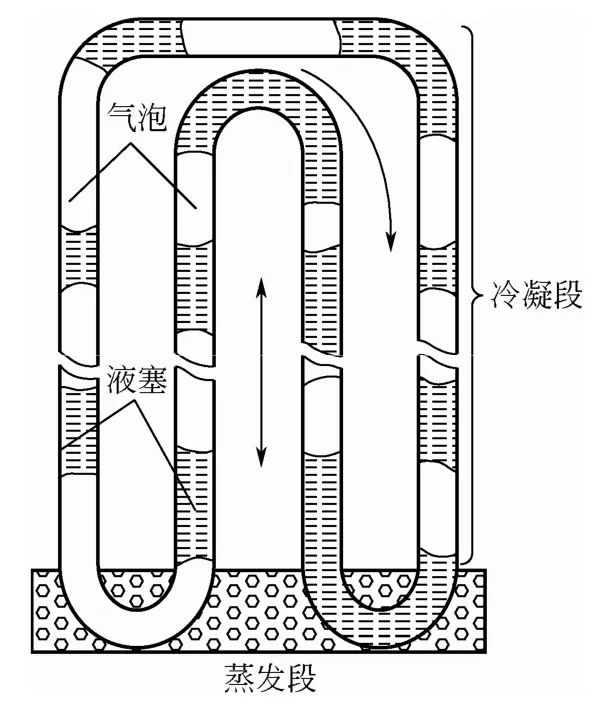

2.3 脈動熱管

20 世紀90年代初日本的Akachi提出一種新型熱管——脈動熱管,其結構如圖5所示[17-20]。它由金屬毛細管彎曲成蛇形結構,彎頭一端為加熱段,另一端為冷卻段,在中間任意位置設計絕熱段,可做成開式回路或閉式回路兩種結構。脈動熱管內部無需吸液芯結構,利用蒸發段與冷凝段之間的壓差以及管中存在的壓力不平衡,使得工作液體產生自身震蕩,從而加快氣液交流,快速傳遞熱量。脈動熱管具有結構簡單、體積小、傳熱性能好、適應性強的優點,受到各國學者的普遍關注。但實際上脈動熱管的運行機理相當復雜,受到多方因素的影響,其內部氣液兩相流動和傳熱現象錯綜復雜。因 此,人們著力于脈動熱管可視化實驗,并據此進行理論與數值分析。

圖5 閉式脈動回路熱管示意圖[17]

目前廣泛使用的脈動熱管散熱器有以下幾種形式:翅片式脈動熱管、柔性連接熱管及平板式脈動熱管等[21]。Rittidech等[22]在空氣預熱器中運用閉式回路脈動熱管,以減少干燥器的能耗。其實驗采用充液率為50%,蒸發段和冷凝段分別為19cm的脈動熱管,冷凝段空氣溫度為30℃。結果發現當熱空氣端溫度從60℃升至80℃時,熱交換效率有所提高。除此以外,脈動熱管已被成功應用于電力設備及微電子器件的散熱[23]。

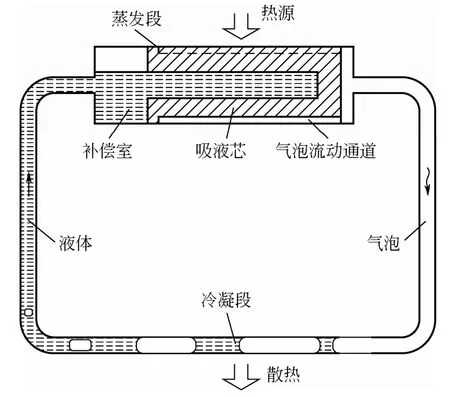

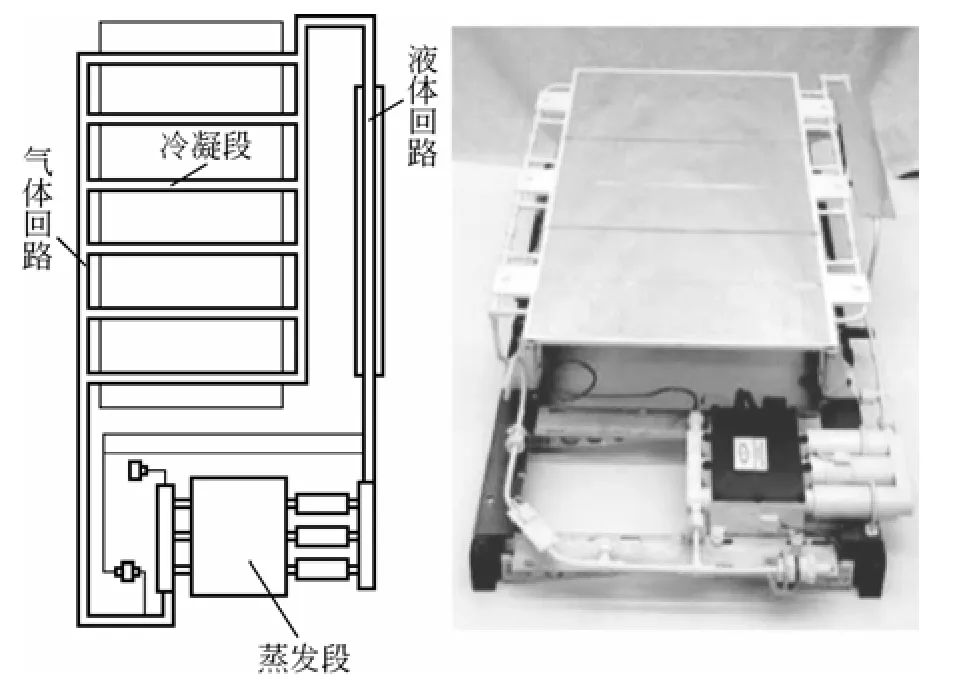

2.4 回路熱管

最初的回路熱管是前蘇聯烏拉爾科技學院(Ural Polytechnic Institute)的Gerasimov等[24]在1972年發明并申請專利,其最初設計用于空間技術。各種回路熱管的基本原理基本相同,具有受重力影響小、對方向不敏感、結構靈活、在很小溫差下可遠距離傳遞較傳統熱管更大的熱量的特點。現已經有很多文章對不同類型的回路熱管進行了理論分析[25-27]。

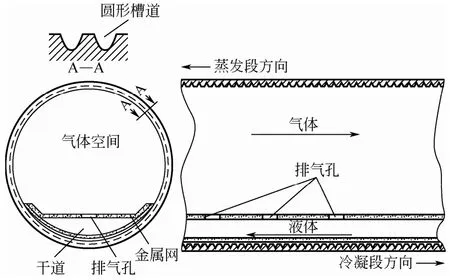

圖6是簡單回路熱管的工作示意圖[28],只需在熱管的蒸發段和補償室內布置吸液芯結構,其余部分都為光滑內壁面。回路熱管中氣體和液體是在分離的管道中流動。蒸發器內布置有孔徑細小的主毛細芯,提供回路中液體循環流動的動力。補償室內布置有孔徑較大的次毛細芯,主要控制補償室與蒸發室間的液體流動,用以向主毛細芯輸送工作液體。

回路熱管主要運用于宇宙航空航天領域,第一次實驗于1989年俄羅斯發射的宇宙飛船“Gorizont”上[29](圖7);1994年俄羅斯發射的“Obzor”衛星第一次實際使用了回路熱管,一根丙烯回路熱管和兩 根氨回路熱管安裝在光學溫度控制系統中[30]。

圖6 回路熱管工作示意圖[28]

圖7 “Gorizont”飛船上回路熱管的運用[29]

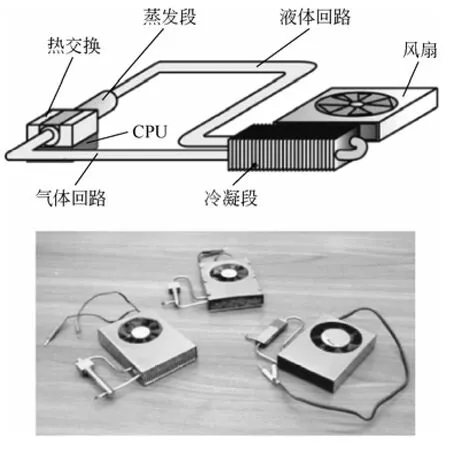

近年來,回路熱管用于電子設備和計算機的散熱冷卻成為人們關注的焦點之一。隨著微型高功率設備的出現[31-32],回路熱管開始被廣泛用于計算機產品。如圖8所示,2001年回路熱管第一次現身于緊湊型散熱器運用于大約50g重的CPU中,大約散發了25~30W的熱量。此類熱管的固有特性將使其在未來電子和計算機領域有廣闊的發展空間,甚至可能取代傳統熱管在電子行業的作用。

2.5 旋轉熱管

1969年美國宇航局(NASA)的Gray[7]提出了一種無管芯的新型熱管——旋轉熱管。由于旋轉熱管不需要吸液芯結構,因此得到了快速的發展。旋轉熱管的原理如圖9所示,熱管本身就是旋轉件,冷凝段的液體通過離心力的作用回到蒸發段。由于工作液體回流靠離心力和重力推動,因此,熱量的傳遞比在普通熱管中更加高效。

圖8 CPU中LHP(回路熱管)的方案和概念圖[32]

圖9 旋轉熱管原理圖[7]

根據熱管的軸線與其旋轉軸的相對位置,可將這類熱管分為旋轉熱管和同轉熱管兩大類,熱管軸線與旋轉軸一致的稱為旋轉熱管,不一致的都稱為回轉熱管。顯然,旋轉熱管可以用于需要散熱的轉軸中。1994年,Judd等[33]將旋轉熱管用于銑床的主軸散熱,移走了200W熱量,使軸承的溫度降低了一半;并且均衡了主軸的溫度差,提高了熱穩定性,從而減小了銑床加工中的熱變形引起的誤差,改善了銑床的加工精度。

2.6 微型熱管

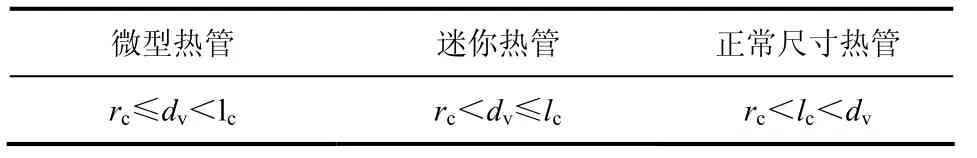

應該指出,微型熱管不是一種新類型的熱管,只是由于熱管的體積十分微小,普通的熱管理論不能被簡單地運用于微型熱管,因此單獨分類討論。Cotter[34]于1984年在日本舉行的第五屆國際熱管會議上提出微型熱管的理論和展望,并且將之定義為水利學半徑rh大于或等于熱管中工作介質的氣液界面的毛細半徑rc,后來Peterson[35]和Vasiliev[36]重新補充了微熱管的定義,見表1。

表1 微熱管的定義[36-37]

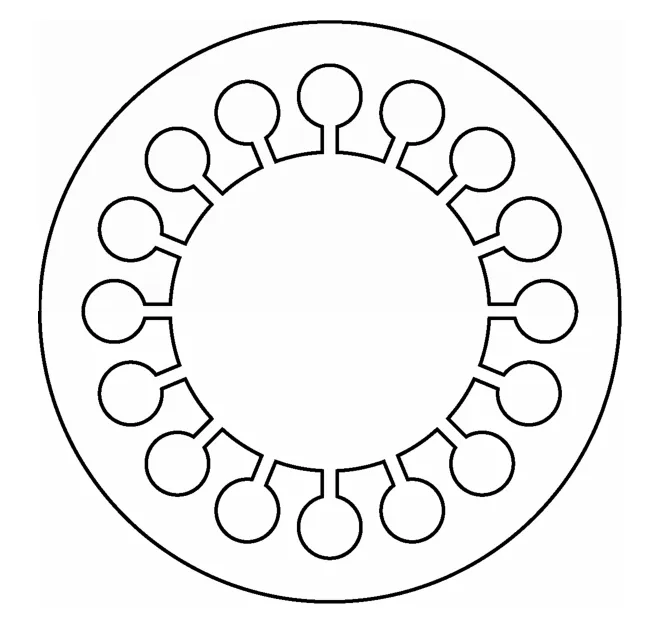

隨后日本的Itoh等[37]發明了一系列不同橫截面的微熱管設計方案,其中有通道截面非圓形并帶有尖角,如圖10所示。冷凝液主要依靠尖角處毛細作用的驅動回流到蒸發段,可以看出,由于微熱管內壁表面積與空腔體積的比值增大,傳統熱管的內壁毛細功能被各種形狀截面轉角處的毛細作用所替代。

圖10 微熱管橫截面示意圖[37]

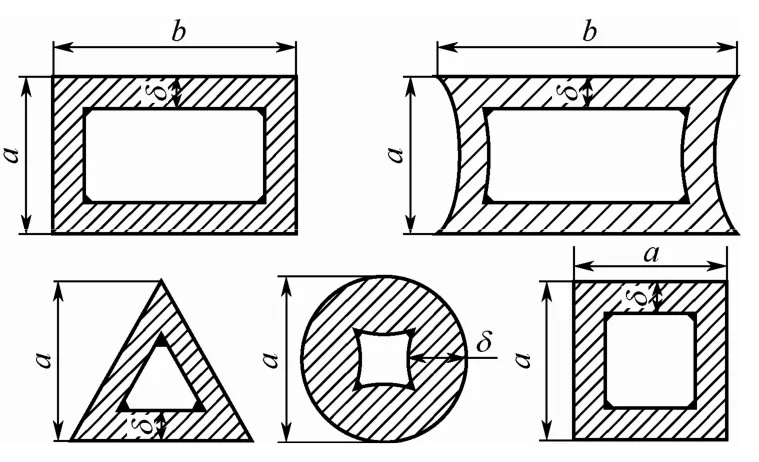

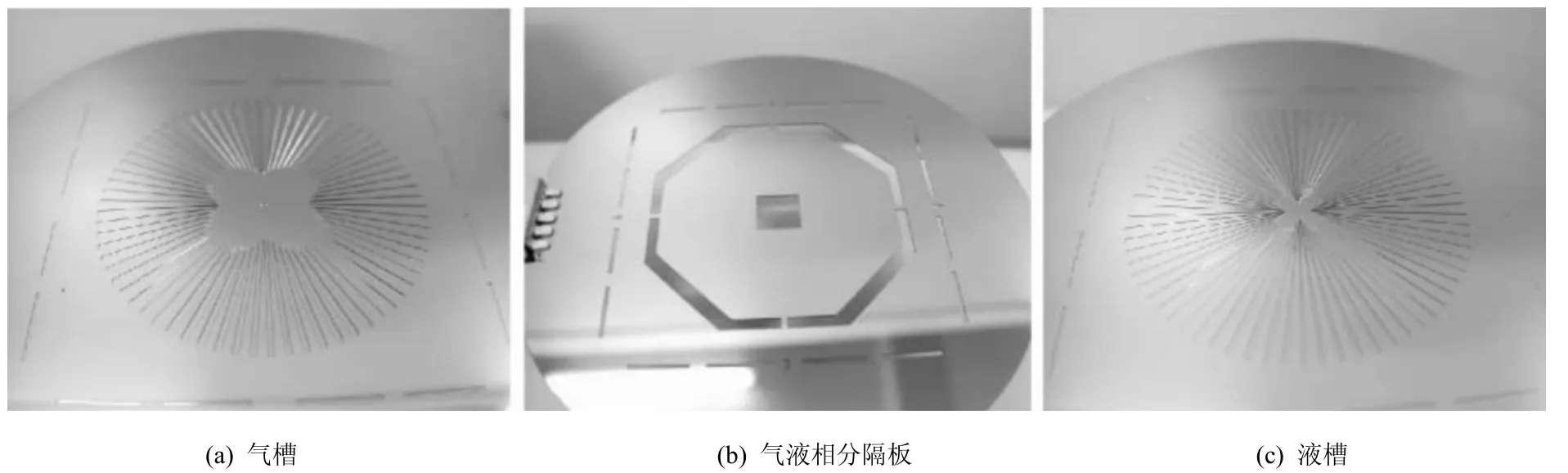

我國已經進入信息化高速發展的時代,對電子電路集成的微小型化、低功耗、高可靠性方面要求越來越高,但芯片高度集成往往引起單位面積溫度升高,后者嚴重威脅設備的可靠性。研究發現,微電子芯片表面發熱不均勻會造成局部某些點處熱流強度高達1000 W/cm2,這被認為是造成芯片失效乃至損壞的關鍵原因[38-39]。如圖11所示,Kang等[40]制造了徑向槽道熱管,并測試了熱傳導性能。實驗發現當充液率達到70%并保持27W時,具有放射性槽道微型熱管的晶片比純晶片的溫度低27%。近年來微型熱管作為一種重要的微型冷卻器得到了迅速發展,有關微型脈動熱管、微型毛細泵熱管、微型回路熱管、微型槽道熱管等的理論研究、制造方法創新、實驗對比都取得了大量的成果。

2.7 可變導熱管

普通熱管熱負荷或蒸發段的溫度改變都將引起熱管工作溫度的改變,但是可變導熱管能夠保持蒸發段或冷凝段的溫度不隨著熱負荷的增減而變化。這種熱管內的不凝結氣體與蒸氣是相互分離的,并且不凝結氣體能夠有效地占據部分冷凝段,使該部分停止局部傳熱,因此可以利用不凝結氣體所占據的冷凝段長度來調節熱管的傳熱量。1975年,可變導熱管第一次被運用于美國衛星中[41]。

圖11 放射性槽道微型熱管[40]

圖12 無吸液芯的貯氣室充氣熱管示意圖[42]

可變導熱管可以分為無反饋控制式可變導熱管 和反饋控制式可變導熱管[42]。圖12所示為無反饋控制式可變導熱管,在可變導熱管的貯氣室內充入不凝結氣體,當蒸氣壓力變化時,不凝結氣體的壓力與蒸氣壓力相平衡,從而調節冷凝段的實際工作長度(或面積),使得熱管保持恒溫。由于不凝結氣體與蒸氣在冷凝段末端的相互擴散引起的滯后可能影響控制精度,人們往往采用機械式、氣壓式或電動式等反饋方式來控制的可變導熱管。可變導熱管測量溫度的變化時能達到±0.5mK的精度,這是其他測量溫度控制系統很難達到的精度[43]。可變導熱管的溫度測量特性使之在長期測控鈉硫電池高溫的裝置中得以應用,用以提高鈉硫電池的載荷水平,減少電力損耗[44]。

3 吸液芯類型及其結構

吸液芯結構是熱管的核心部件,吸液芯的性能決定熱管的整體性能。毛細極限決定的最大熱通量遠遠大于其他因素引起的變化。因此,一根高性能的吸液芯應該具有以下特點:①良好的傳導性(意味著較小的徑向阻抗);②高滲透性(具有較小液體流動壓力);③高毛細能力(能夠提供更大的工作液體回流壓力)。

3.1 單一結構吸液芯

單一結構毛細吸液芯由于制造簡單、造價便宜,廣泛用于各種類型熱管中。

(1)網狀吸液芯 采用各種金屬絲編織的網狀或斜紋織品作為吸液芯結構。卷制絲網吸液芯具有結構簡單、制造方便、成本低廉的優點,但是存在液體流動阻力受絲網卷制的松緊度影響,網層間及絲網與管壁之間有間隙而導致熱阻較大的缺點。Kempers等[45]通過實驗研究了金屬絲網的層數和工作液體的含量對具有金屬絲網毛細結構的銅-水熱管性能的影響。對于層數較少的網狀吸液芯熱管來說,其熱阻隨著熱通量的增加而明顯非線性減小,最終接近于一個常數。充液率的高低并不是非線性產生的原因,但是熱管的熱阻隨著充液率增加而 變大。

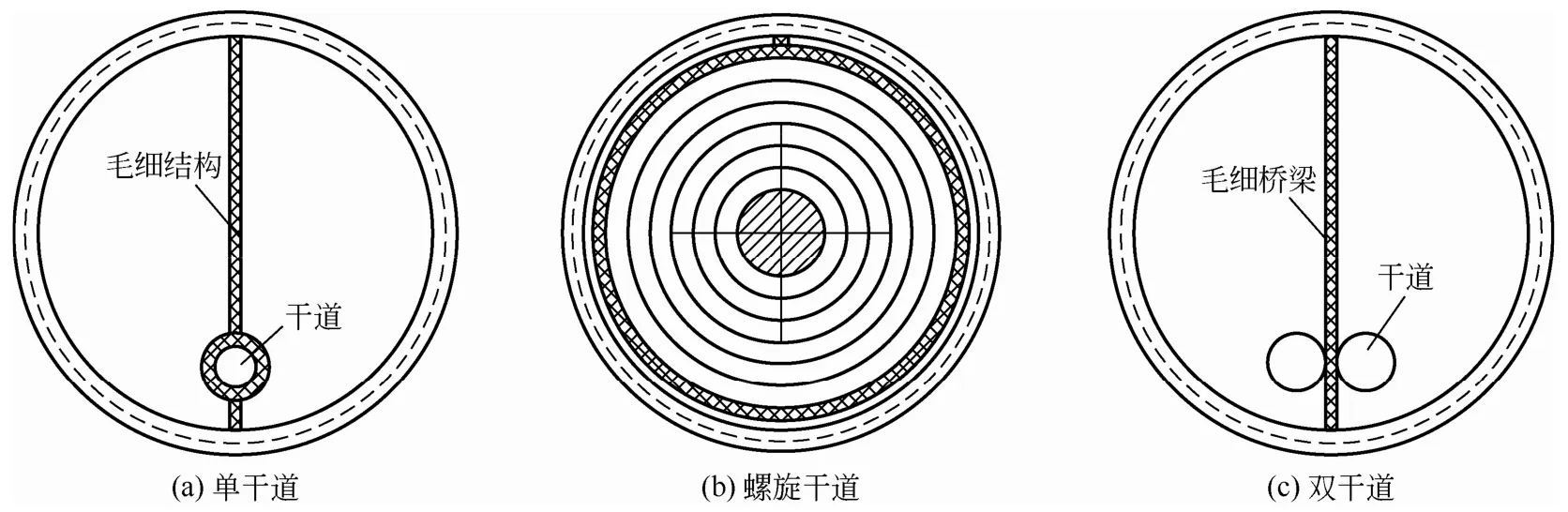

(2)干道管芯 干道毛細結構用單獨的工作液體流動通道來減少黏性損失。過去不少干道熱管相繼設計出來,但是很多經過地面和航天測試發現它們很難達到設計要求,這是因為干道對氣泡或非冷凝氣體進入引起的堵塞十分敏感。圖13中列舉了幾種不同的干道吸液芯。

干道管芯最廣泛的設計是當時Orbital Astronomical Observatory宇航局發表的單干道結 構和螺旋干道結構[46],另外一種重要設計是用 于冷卻通訊技術衛星上電子管放大器的雙干道熱管[47]。

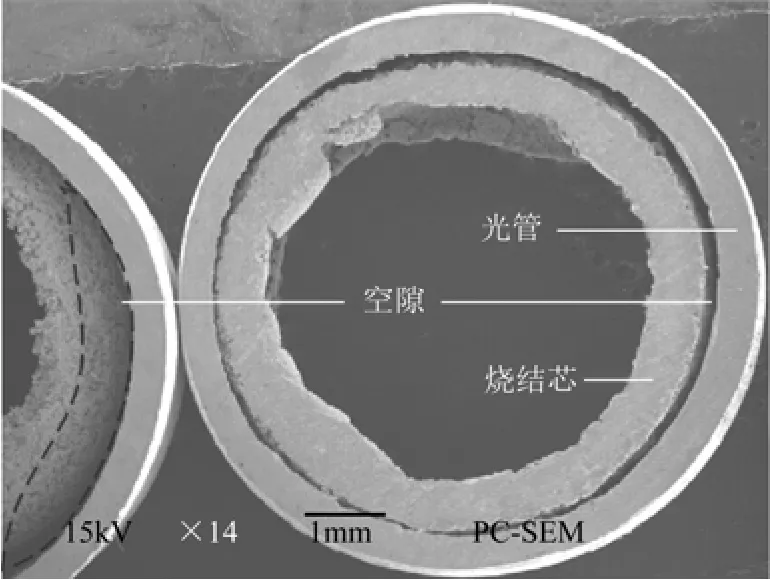

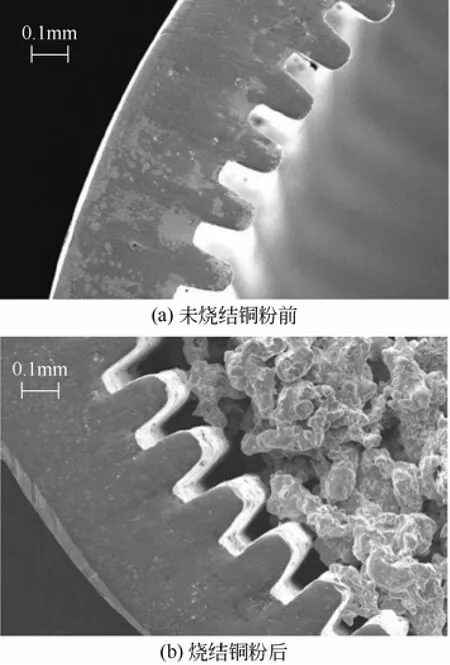

(3)燒結吸液芯 燒結毛細結構通常是將金屬粉末通過加溫直接燒結在管壁上,形成不易脫落的毛細結構(圖14)。由于金屬粉末不緊密,燒結過程中空氣膨脹使得成型結構具有優良的滲透性。

(4)槽道吸液芯 溝槽吸液芯是在熱管內壁加工各種形狀的溝槽,利用槽道界面張力的作用可使液相工作介質回流從而實現吸液芯的功能。槽道熱管的特點是:徑向熱阻小,壁面與吸液芯結構之間的熱阻較小,二次加工性能好,在彎曲、壓扁等加工過程中不會出現吸液芯結構與壁面剝離甚至脫落 現象,從而保持良好傳熱性能。

圖13 不同的干道熱管設計[46-47]

圖14 燒結吸液芯

圖15 Ω形槽道示意圖

圖15所示為Ω形槽道吸液芯橫截面圖,其他槽道形狀亦可起到同樣作用。常見形狀可以為三角形、梯形、矩形、S形、Ω形和燕尾形等,用以滿足各種不同的結構和散熱需求。

3.2 復合結構吸液芯

滲透性和毛細作用的相互矛盾難以保證熱管同時具有良好的滲透性和足夠的毛細壓力,孔徑越大越有利于液體流動,從而滿足吸液芯高滲透性的要求;而毛細壓力的增大需要足夠小的孔徑。人們只能盡量在滲透性與毛細壓力之間作出平衡,所以采用復合吸液芯結構更容易滿足較高的工況需求。復合吸液芯結構是將兩種或兩種以上的單一吸液芯結構結合起來,并充分利用各自的優點。

(1)絲網干道與微溝槽復合吸液芯 圖16為俄羅斯Kaya[48]設計的一種采用微溝槽與金屬絲網的復合結構單一干道熱管。Kaya探討了在單一干道熱管中蒸發段氣泡的產生與冷凝段氣泡的破滅對熱管性能的影響,并發現當熱管干道中具有排氣孔時,干道熱管能更快地啟動。

圖16 干道熱管橫截面圖[48]

(2)槽道與燒結粉末復合吸液芯 槽道與燒結粉末復合吸液芯結構是將燒結技術與槽道技術結合起來,充分利用燒結結構能提供足夠毛細力和槽道有利于液體的回流的邏輯結合。如圖17所示,Li等[49]建立了槽道與燒結銅粉復合結構吸液芯數學模型,并與實驗結果進行了對比,發現熱管從啟動到平衡狀態所需時間隨著熱輸入量的增大而增加。Tang等[50]進行了燒結銅粉槽道復合毛細結構與均勻多孔毛細結構的熱傳遞性能的對比,分析了槽道寬度、深度對熱管傳熱性能的影響,并發現當槽道深度為0.85mm、寬度為0.45mm時,復合吸液芯能夠得到最大的毛細力。

圖17 槽道與燒結復合吸液芯[49]

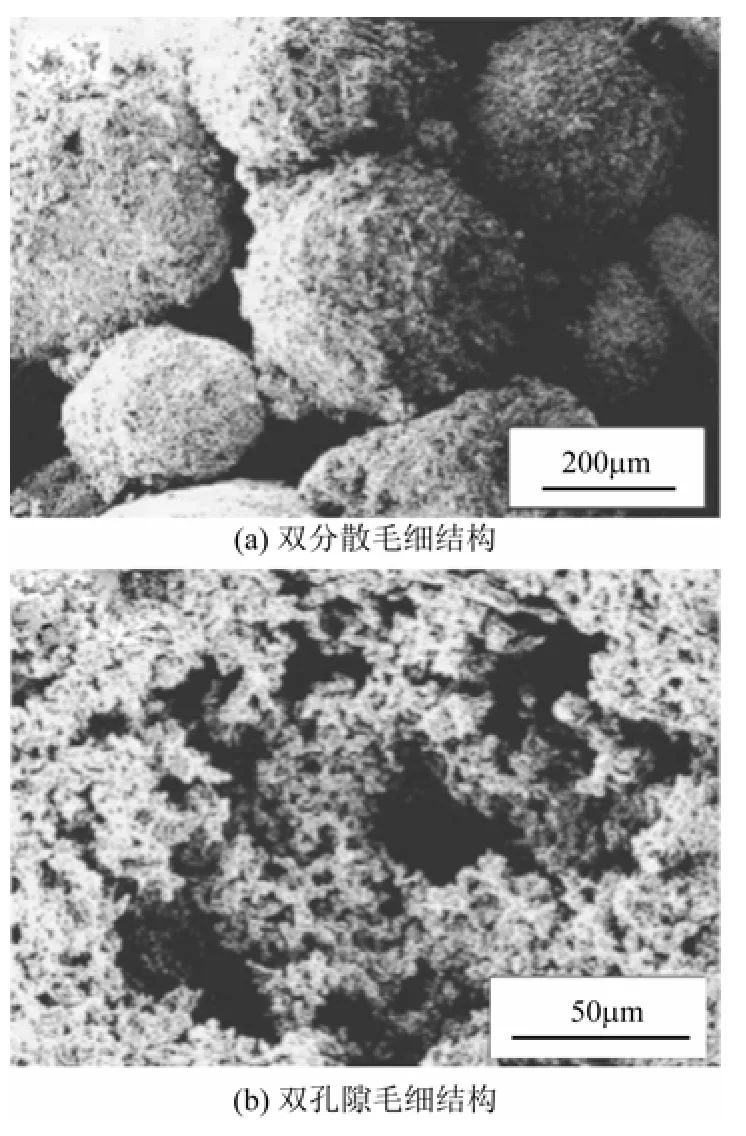

(3)多孔隙復合吸液芯 多孔隙復合吸液芯在毛細結構中有多種大小不同的孔洞,大孔洞能減小流動阻力有效幫助液體的回流,小孔洞能提供大的毛細力為液體回流提供壓力。

多孔毛細結構可以采用組合絲網芯結構:①在接近管壁的內層使用大孔眼網,在大孔網眼的外面再用小孔眼網覆蓋;②采用大孔眼網和小孔眼網交替層疊而成的吸液芯。除此之外,還有如圖18所示Semenic等[51]提出的雙孔隙毛細結構。由小微粒構成的簇群提供液體從冷凝段到蒸發段所需的毛細壓力,而族群之間的縫隙為液體的流動提供通道。實驗表明這種吸液芯能夠比單一均勻孔徑吸液芯提供更大的熱通量。

圖18 586/74(簇群尺寸586μm和顆粒尺寸74μm)雙空隙吸液芯結構電子掃描(SEM)照片(50倍)[51]

圖19 多孔毛細結構孔隙大小的分布圖[52]

由于制造方法的不同,人們將整合的多孔粒子結構定義為雙分散毛細結構,如圖19所示。Yeh等[52]對采用多孔吸液芯的回路熱管中熱傳遞作了分析,指出燒結溫度對性能的提高沒有明顯的影響,而認為主要影響因素是顆粒的大小和孔隙模型的容量。雙分散毛細結構的最佳參數是顆粒直徑為20~32μm和空隙模型容量為25%。除此之外,優良的雙分散毛細結構的蒸發段熱通量能夠達到64000W/(m2·K),這幾乎是單一空隙結構的6倍。

4 熱管材料及其性能

熱管管殼、吸液芯和工作液體是熱管的3個基本組成部分。熱管的設計必須考慮相容性與熱管壽命,并依此進行材料的選擇。在20世紀60~70年代熱管高速發展期間,人們進行了大量熱管相容性和壽命試驗,所得出的數據至今仍在使用。

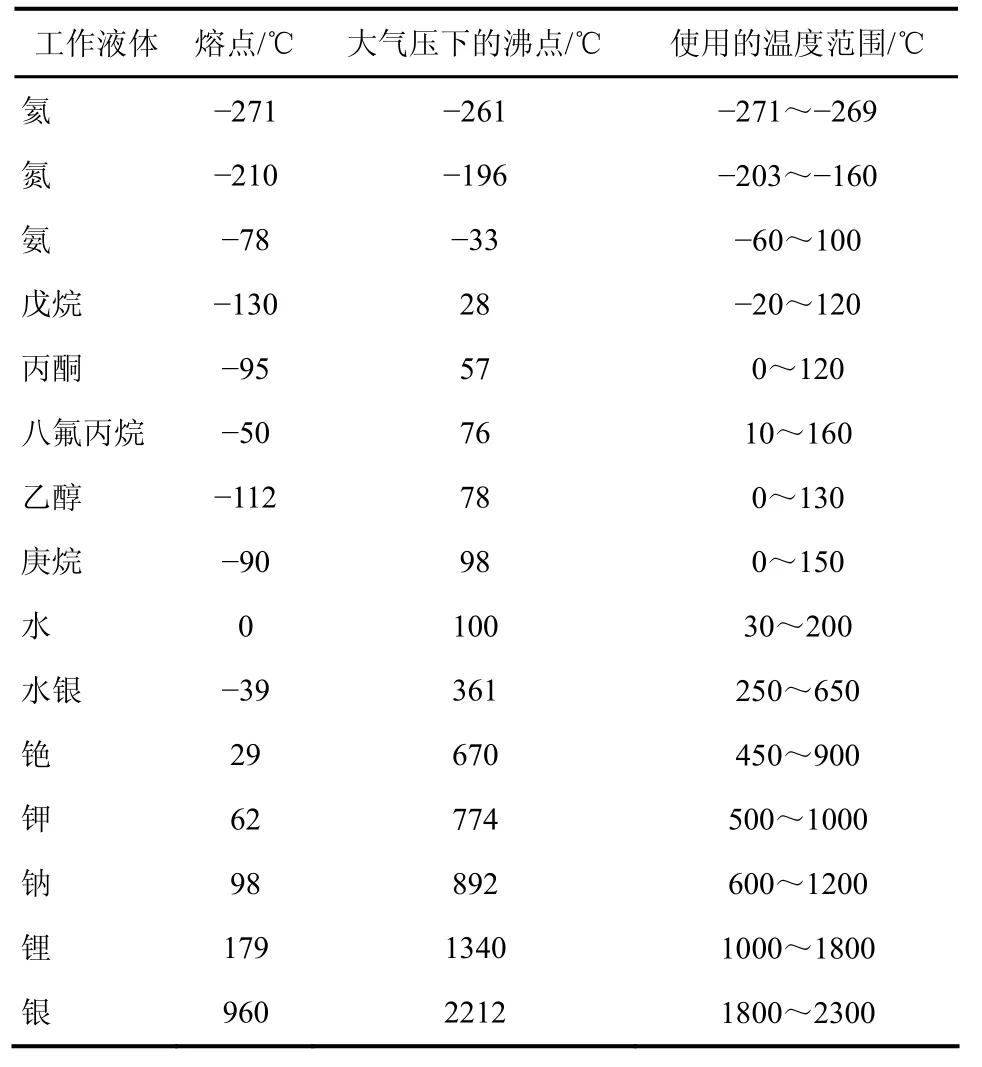

4.1 工作液體

熱管的工作溫度范圍決定了工作液體的選擇范圍,表2列舉了大部分常見的熱管工作液體工作溫度。在大致相同的溫度范圍內,一般有幾種工作液體可供選擇。確定所需采用的最佳工作液體必須考慮如下各種特性及主要要求:①工作液體與管芯與管殼材料的良好相容性;②較高熱穩定性;③工作液體能有效潤濕管芯和管殼材料;④較高汽化潛 熱;⑤較高導熱率;⑥較大表面張力。

表2 常見熱管工作液體[53]

在設計熱管時,為使工作腔能夠克服重力運行,并產生較大的毛細驅動力,往往希望工作液體表面張力大些。此外,還需要工作液體能夠潤濕管芯和管殼材料,即液珠接觸角必須為零,或者非常小。希望工作液體的汽化潛熱大,以便用最少量的液流來傳遞盡量大的熱量,從而保持管內的壓降小。為了減少徑向溫度梯度,工作液體的導熱率以大為好。

IKE,Stuttgart(原子能源研究所,斯圖加特大學,德國)[54-55]做過較為全面的使用有機物當作工作液體的相容性實驗,結果表明溫度超過300℃后有機物不適合作為工作液體,因為它們在此溫度下長時間的使用過程中不能保持化學結構穩定性。

4.2 吸液芯

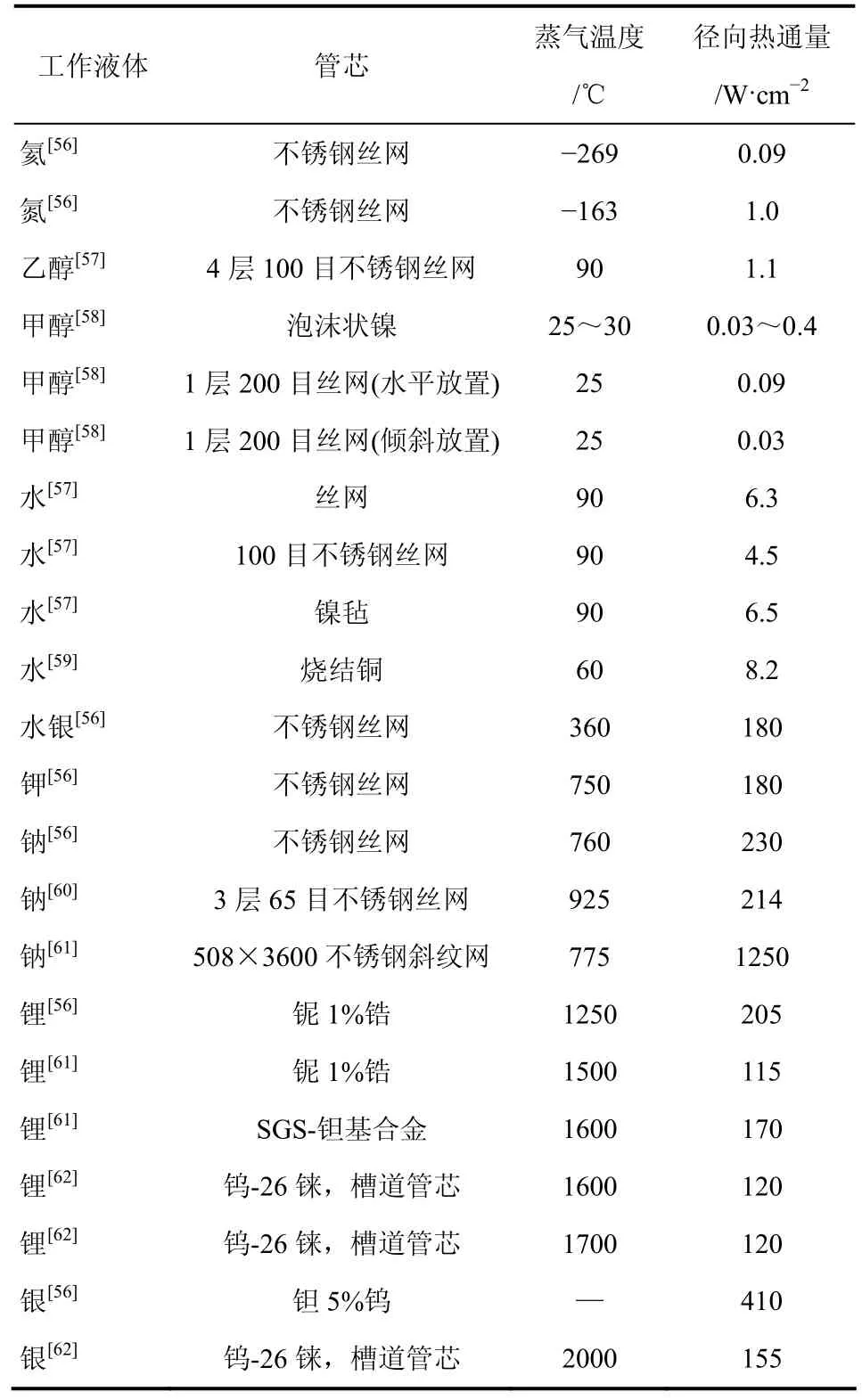

吸液芯是影響熱管性能的決定性因素,因此選擇合適的吸液芯是最復雜的問題。人們往往希望吸液芯的滲透率K要大,以減小回流液體的壓力損失;導熱熱阻要小,以減少徑向導熱阻力;并且還應具有非常小的有效毛細孔半徑rc,以提供最大傳熱率。要使同一種結構的吸液芯能滿足上述全部要求相當困難,因此,如前所述,復合吸液芯應運而生。表3列出了多種不同管芯與工作液體組合的蒸發段熱通量測量值,設計選擇吸液芯的結構時,可參照表中的值選擇合適的吸液芯結構,以盡量滿足傳熱要求和多方面的考慮。

表3 熱管蒸發段熱通量的測量值(不一定是極限值)

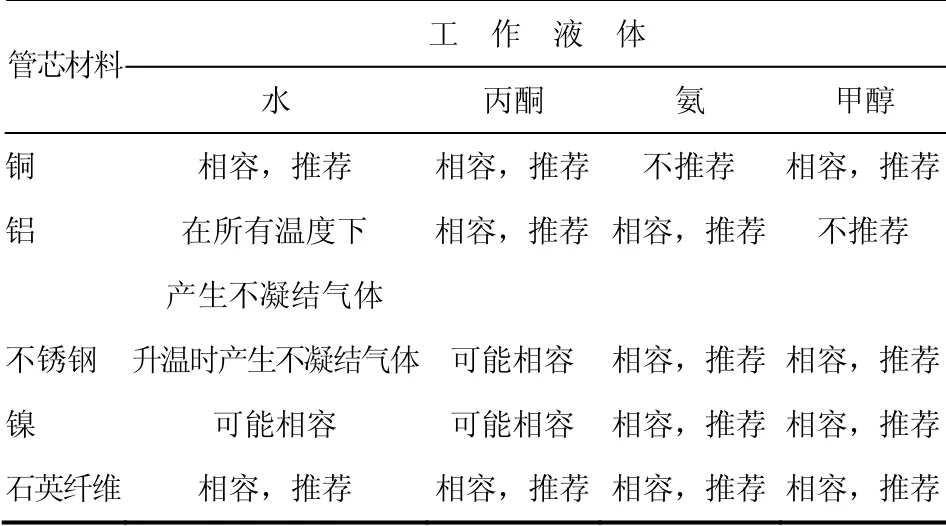

表4 中等溫度工作液體的相容性資料[5]

4.3 相容性

固液不相容會引起熱管材料的腐蝕并產生不凝結氣體。溶解的固體材料會導致管芯毛細孔堵塞,所產生的不凝結氣體趨向于聚集到冷凝段,使冷凝段逐漸被氣體堵塞。

從公開發表的文獻中可看出,很多實驗室都進行過熱管相容性和壽命試驗。這些工作得出了大量資料。Basiulis等[5]對中等溫度范圍內的材料組合作過綜合性的評述,歸納如表4。

5 熱管制造

低溫熱管的制作的工序較為簡單,費用較低。對于所有的熱管,最重要的是熱管必須防漏。保證不發生相容性問題以及確保吸液芯和管殼能被工作液體潤濕的關鍵一步是對管壁進行認真清洗。組裝過程中的任何疏忽不僅影響熱管的壽命,而且會降低熱管的性能。

5.1 熱管管殼

熱管的管殼大多為金屬無縫管材,根據不同需要可以采用不同的材料,如銅、不銹鋼、合金鋼、鋁、碳鋼等。管子可以是標準圓形,也可以是異形的,如橢圓形、矩形、波紋管、扁平管。

5.2 熱管管芯的加工

(1)網狀吸液芯 絲網吸液芯結構是最普通的吸液芯結構,不銹鋼絲、合金絲及銅絲均可織成網孔極細的絲網。絲網可以用擴散焊接到熱管管殼上,得到耐久的吸液芯結構。當管徑足夠大時,也可以采用點焊使其緊貼到管壁上,也可以利用蛇形彈簧將絲網固定到管殼上。不論管芯的形式如何,重要的是使其與管殼緊密接觸。

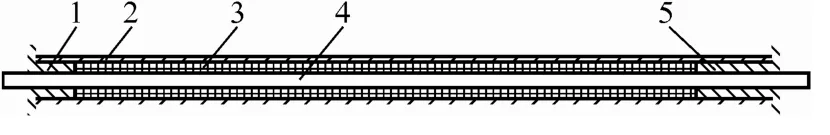

(2)燒結吸液芯 燒結吸液芯是在內管壁上燒結一層金屬粉末,金屬粉末顆粒的大小決定管芯毛細孔的尺寸。通常燒結溫度要比燒結材料的熔點低100~200℃。微型熱管吸液芯的燒結成型原理如圖20所示,在紫銅管一端放入大堵頭和不銹鋼芯棒后,在另一端灌注紫銅粉,然后放入小堵頭,接著放在燒結支架上,一起放入具有惰性氣體保護的燒結爐中,在一定的溫度與時間下進行燒結,燒結完后,采用專用工具把芯棒與兩個堵頭取出。這樣具有一定空隙率的吸液芯就可以作為微熱管的液體回流通道,而芯棒所形成的孔道就可以作為微熱管的蒸氣通道[63]。除此之外,還可以用燒結混合粉末的方法,將金屬粉末與揮發性粉末(如K2CO3)混合燒結,利用后者在高溫下蒸發來提高孔隙率。蒸氣涂覆發、火焰噴鍍、汽化噴鍍等方法也常見于燒結吸液芯的工藝中。

圖20 微型熱管吸液芯的燒結成型原理[62]

(3)微溝槽吸液芯 溝槽吸液芯廣泛適用于空間飛行器中,因為在重力環境中它不能提供較大的毛細壓力。在管壁上開縱向槽道的最簡單方法是擠壓和拉制。這些溝槽還可以采用高速充液旋壓加工的方法來加工。

5.3 管殼和管芯的清洗

熱管內所用的全部材料必須清洗干凈。清洗要達到兩個目的:一是保證工作液體能夠潤濕材料;二是保證不出現妨礙毛細作用或引起不相容問題的外來物。清洗的方法取決于熱管所用的材料、管芯的加工和安裝過程以及工作液體的要求。

5.4 檢查泄露

熱管的全部焊縫都應該進行檢查泄露。微量泄露不影響熱管的初期性能,但是經過一段時間的使用會使問題暴露。因此,高加工質量包括精確的泄露排除。檢查泄露時必須保持熱管干燥,因為輕微縫隙會被由吸氣帶進的水蒸氣的冷凝堵住,造成無泄漏的假象。

5.5 充裝與密封

完整的熱管充液過程包括工作液體預處理、熱管除氣、充入規定數量的液體。除非是研究用的熱管或者作為壽命試驗的熱管可以在一端保留閥門外,其他熱管的充裝管必須永久封死。真空封口技術要求在保證高溫真空狀態下切斷充液管,永久性封死管口,封口過程不允許有任何氣體進入管內,并要求管腔能承受一定的壓力。

5.6 基于3D打印的熱管制造

目前的熱管制造方法大多采用傳統機械加工的方法。管體與管芯分開加工,即先加工管體,再加工管芯。此方法工藝復雜,耗時長,并且很難加工一些形狀復雜的熱管。因此現在多數熱管都是直線型;少數非直線型熱管多是采用先加工直線型熱管,再將熱管進行捶打或機械彎曲得到非直線型熱管。通過這些方法得到的彎曲熱管的內部吸液芯結構或多或少遭到了破壞,其最大傳熱量可能被降低50%或更多,熱管的整體性能受到嚴重影響。因此,目前現有的熱管難以滿足微電子元件的復雜環境與復雜結構,現有制造技術對熱管內部吸液芯結構的限制也制約了熱管的熱通量。

三維打印技術有望成為熱管制造的新方法,即通過計算機建立具有吸液芯結構的熱管管體模型,利用三維打印機打印出熱管管體。此方法特別適合非直線型熱管以及具有內部復雜吸液芯結構熱管的制造,特別方便把熱管管體與被散熱體結合為一體而形成多功能零部件,具有一次成型、簡單快速、投入成本低、耗材少等特點。三維打印技術的飛速發展為熱管設計的發展帶來新局面,同時有望將傳熱學與現代機械制造技術結合,為吸液芯結構的創新提供新的空間。利用三維打印技術制造熱管引發的創新將進一步促進熱管科學的研究,同時為熱管的應用開拓更為廣闊的市場。

6 結語與展望

熱管是在密閉空間中利用氣液兩相變換傳熱的高效熱傳導元件。不同的工況要求和散熱環境推動了不同類型的熱管的研究和設計,造就了豐富的熱管家族。

(1)吸液芯結構是熱管的心臟,合理的選用吸液芯類型對熱管性能有至關重要的影響。

(2)熱管材料的選擇與工作環境密切相關,合理選擇材料能有效提高熱管壽命,充分發揮其散熱作用。

(3)根據工作溫度合理選擇工作液體,是保證熱管相容性、長壽命、高效率的關鍵環節。

(4)微型電子器件的高速發展對高熱流密度散熱的要求不斷增加,對散熱性能的要求也越來越高。熱管作為高效的熱傳導元件在微電子散熱領域具有廣闊的應用空間。

(5)三維打印技術將會成為一種全新的使管體和吸液芯結構一次成型、集成熱管管體與被散熱體為一體的全新熱管加工方法。科技的飛速發展對熱管的性能要求會愈來愈高,基于三維打印的熱管制造方法有望進一步促進熱管的發展,并使之在眾多領域有更加廣泛的應用。

符 號 說 明

a——橫截面寬度

b——橫截面長度

dv——氣泡通道截面的較小直徑值lc——液體毛細常數

r——當量半徑

α——錐角的一半

δ——微熱管壁厚

ω——熱管旋轉角速度

[1] Gaugler R S. Heat transfer device:US,2350348[P]. 1944-06-06.

[2] Grover G M. Evaporation-condensation heat transfer device:US,3229759[P]. 1966-01-18.

[3] Cotter T P. Theory of heat pipes[R]. Albuquerque NM:Los Alamos Scientific Lab.,1965.

[4] Deverall J E,Kemme J E. Satellite heat pipe[R]. N. Mex.:Los Alamos Scientific Lab.,Univ. of California,1965.

[5] Basiulis A,Filler M. Operating characteristics and long-life capabilities of organic fluid heat pipes[C]//6th Thermophysics Conference,1971.

[6] Katzoff S. Heat pipes and vapor chambers for thermal control of spacecraft[J].AIAA Paper,1967,67-310:16-19.

[7] Gray V H. The rotating heat pipe-A wickless,hollow shaft for transferring high heat fluxes[C]//ASME-AIChE Heat Transfer Conference,Minneapolis,MN,1969.

[8] Wang Q,Chen G,Cao Y. Analyses of heat-pipe cooled isothermal journal bearings[J].Journal of Tribology,1999,121(3):546-552.

[9] Chen G,Wang Q,Cao Y,et al. Development of an isothermal journal bearing employing heat-pipe cooling technology[J].Tribology Transactions,1999,42(2):401-406.

[10] 楊永平,魏慶朝,周順華,等. 熱管技術及其在多年凍土工程中的應用研究[J]. 巖土工程學報,2005,27(6):698-706.

[11] Gaigalis V A,Asakavichyus I P,éva V K. A reciprocating heat pipe[J].Journal of Engineering Physics,1978,35(5):1265-1268.

[12] Cao Y,Wang Q. Reciprocating heat pipes and their applications[J].Journal of Heat Transfer,1995,117(4):1094-1096.

[13] Ling J,Cao Y,Wang Q. Experimental investigations and correlations for the performance of reciprocating heat pipes[J].Heat Transfer Engineering,1996,17(4):34-45.

[14] Wang Q,Cao Y. Oscillatory impingement of liquid inside reciprocating pipes[J].Journal of Sound and Vibration,1996,197(5):619-628.

[15] Ling J,Cao Y,Wang Q. Critical working frequency of reciprocating heat-transfer devices in axially reciprocating mechanisms[J].International Journal of Heat and Mass Transfer,1998,41(1):73-80.

[16] Wang Q,Cao Y,Chen G,et al. Studies of a heat-pipe cooled piston crown[J].Journal of Engineering for Gas Turbines and Power,2000,122(1):99-105.

[17] Tong B Y,Wong T N,Ooi K T. Closed-loop pulsating heat pipe[J].Applied Thermal Engineering,2001,21(18):1845-1862.

[18] Akachi H. Structure of a heat pipe:US,4921041[P]. 1990-05-01.

[19] Akachi H. Structure of micro-heat pipe:US,5219020[P]. 1993-06-15.

[20] Akachi H. L-type heat sink:US,5490558[P]. 1996-02-13.

[21] Charoensawan P,Khandekar S,Groll M,et al. Closed loop pulsating heat pipes Part A:Parametric experimental investigations[J].Applied Thermal Engineering,2003,23(16):2009-2020.

[22] Rittidech S,Dangeton W,Soponronnarit S. Closed-ended oscillating heat-pipe (CEOHP) air-preheater for energy thrift in a dryer[J].Applied Energy,2005,81(2):198-208.

[23] Khandekar S,Groll M,Luckchoura V. An introduction to pulsating heat pipes[J].Electronics Cooling,2003,9:38-42.

[24] Gerasimov Y F,Maidanik Y F,Shchegolev G T,et al. Low-temperature heat pipes with separate channels for vapor and liquid[J].Journal of Engineering Physics and Thermophysics,1975,28(6):683-685.

[25] Dolgirev Y E,Gerasimov Y F,Maydanik Y F. Calculation of heat pipe with separate channels for vapor and liquid[J].Eng. Phys.,1978,34:988-993.

[26] Fershtater Y G,Maydanik Y F,Analysis of the temperature field of the antigravitational heat pipe’s capillary structure[J].Eng. Phys.,1986,51:203-207.

[27] Kiseev M,Nouroutdinov V A,Pogorelov N P,Analysis of maximal heat transfer capacity of capillary loops[C]//The 9th International Heat Pipe Conference,Albuquerque,NM,1995.

[28] Maydanik Y F. Loop heat pipes[J].Applied Thermal Engineering,2005,25(5-6):635-657.

[29] Majdanik Y G,Fershtater Y G,Pastukhov V G,et al. Thermoregulation of loops with capillary pumping for space use[C]//SAE,22nd International Conference on Environmental Systems,1992.

[30] Goncharov K,Nikitkin M,Golovin O,et al. Loop heat pipes in thermal control systems for “Obzor” spacecraft[C]//25th ICES,Sea Technical Paper Series,No.951555,1995.

[31] Chang C S,Huang B J,Maidanik Y F. Feasibility study of a mini LHP for CPU cooling of a notebook PC[C]//Proceedings of the 12th IHPC,Moscow. 2002:390-393.

[32] Pastukhov V G,Maidanik Y F,Vershinin C V,et al. Miniature loop heat pipes for electronics cooling[J].Applied Thermal Engineering,2003,23(9):1125-1135.

[33] Judd R L,Aftab K,Elbestawi M A. An investigation of the use of heat pipes for machine-tool spindle bearing cooling[J].International Journal of Machine Tools & Manufacture,1994,34(7):1031-1043.

[34] Cotter T P. Principles and prospects for micro heat pipes[R]. NASA STI/Recon Technical Report N,1984,84:29149.

[35] Peterson G P. Investigation of miniature heat pipes[R]. Final Report,Wright Patterson AFB,Contract F33615-86-C-2733,Task 9,1988.

[36] Vasiliev L L. Micro and miniature heat pipes:Electronic component coolers[J].Applied Thermal Engineering,2008,28(4):266-273.

[37] Itoh A,Polasek F. Development and application of micro heat pipes[C]//Proceedings of 7th International Heat Pipe Conference, Minsk,1990.

[38] Garimella S V,Fleischer A S,Murthy J Y,et al. Thermal challenges in next-generation electronic systems[J].Components and Packaging Technologies,2008,31(4):801-815.

[39] Wang P,Bar-Cohen A. Self-cooling on germanium chip[J].Components,Packaging and Manufacturing Technology,2011,1(5):705-713.

[40] Kang S W,Tsai S H,Chen H C. Fabrication and test of radial grooved micro heat pipes[J].Applied Thermal Engineering,2002,22(14):1559-1568.

[41] Mock P R,Marcus D B,Edelman E A. Communications technology satellite:A variable conductance heat pipe application[J].Journal of Spacecraft and Rockets,1975,12(12):750-753.

[42] Groll M,R?sler S. Operation principles and performance of heat pipes and closed two-phase thermosyphons[J].J. Non-Equilib. Thermodyn,1992,17(2):91-151.

[43] Marcarino P,Merlone A. Gas-controlled heat-pipes for accurate temperature measurements[J].Applied Thermal Engineering,2003,23(9):1145-1152.

[44] Watanabe K,Kimura A,Kawabata K,et al. Development of a variable-conductance heat-pipe for a sodium-sulfur (NAS) battery[J].Furukawa Review,2001,20:71-76.

[45] Kempers R,Ewing D,Ching C Y. Effect of number of mesh layers and fluid loading on the performance of screen mesh wicked heat pipes[J].Applied Thermal Engineering,2006,26(5):589-595.

[46] Wanous D J,Marcus B D,Kirkpatrick J P. A variable conductance heat pipe flight experiment-Performance in space[C]//American Institute of Aeronautics and Astronautics,Thermophysics Conference,Denver,Colo.,1975.

[47] Mock P R,Marcus D B,Edelman E A. Communications technology satellite:A variable conductance heat pipe application[J].Journal of Spacecraft and Rockets,1975,12(12):750-753.

[48] Kaya T. Analysis of vapor-gas bubbles in a single artery heat pipe[J].International Journal of Heat and Mass Transfer,2009,52(25-26):5731-5739.

[49] Li Y,He H,Zeng Z. Evaporation and condensation heat transfer in a heat pipe with a sintered-grooved composite wick[J].Applied Thermal Engineering,2013,50(1):342-351.

[50] Tang Y,Deng D,Huang G,et al. Effect of fabrication parameters on capillary performance of composite wicks for two-phase heat transfer devices[J].Energy Conversion and Management,2013,66:66-76.

[51] Semenic T,Catton I. Experimental study of biporous wicks for high heat flux applications[J].International Journal of Heat and Mass Transfer,2009,52(21-22):5113-5121.

[52] Yeh C C,Chen C N,Chen Y M. Heat transfer analysis of a loop heat pipe with biporous wicks[J].International Journal of Heat and Mass Transfer,2009,52(19):4426-4434.

[53] 莊駿,張紅.熱管技術及其工程應用[M]. 北京:化學工業出版社,2000.

[54] Groll M,Heine D,Spendel T. Heat recovery units employing reflux heat pipes as components[R]. Final Report,Contract EE-81- 133D(B),Commission of the European Communities Report EUR9166EN,1984.

[55] Groll M. Heat pipe research and development in Western Europe[J].Heat Recovery Systems and CHP,1989,9(1):19-66.

[56] Lidbury J A. A helium heat pipe[R]. Rutherford Laboratory,England:Nimrod Design Group Report NDG-72-11,1972.

[57] Marto P J,Mosteller W L. Effect of nucleate boiling on the operation of low temperature heat pipes[C]//ASME,A69-43544,1969.

[58] Phillips E C. Low-temperature heat pipe research program[R]. NASA,1969.

[59] Keser D. Experimental determination of properties of saturated sintered wicks[C]//Proc. 1st International Heat Pipe Conference, Stuttgart,1973.

[60] Moritz K,Pruschek R. Limits of energy transport in heat pipes[R]. NASA STI/Recon Technical Report N,1974,75:28354.

[61] Vinz P,Busse C A. Axial heat transfer limits of cylindrical sodium heat pipes between 25W/cm2and 15.5kW/cm2[C]//Proc. 1st International Heat Pipe Conference,Stuttgart,1973.

[62] Quataert D,Busse C A,Geiger F. Long time behavior of high temperature tungsten-rhenium heat pipes with lithium or silver as working fluid[C]//Proc. 1st International Heat Pipe Conference,Stuttgart,Germany,1973.

[63] 李西兵,李勇,湯勇,等. 燒結式微熱管吸液芯的成型方法[J]. 華南理工大學學報:自然科學版,2008,36(10):114-119.