聲音診斷技術在鐵路客車滾動軸承檢修中的應用

南昌鐵路局福州車輛段 林能祥

聲音診斷技術在鐵路客車滾動軸承檢修中的應用

南昌鐵路局福州車輛段林能祥

該文首先介紹聲學診斷系統的原理、技術方式,闡述、分析了鐵路客車滾動軸承的組成、工作原理、故障模式,分析了聲音診斷技術的實現方式和關鍵性技術,探討了聲學診斷技術在鐵路客車滾動軸承檢修中的應用。

聲音診斷系統鐵路客車滾動軸承故障模式噪聲采集

聲音診斷技術作為一種先進的探測診斷技術,在航空航天、鐵路客車滾動軸承故障軌邊聲學診斷系統(TADS)等領域都有廣泛的應用。在鐵路客車滾動軸承檢修中利用聲學診斷系統的裝置對旋轉的滾動軸承進行噪聲采集分析,從中發現軸承的故障,并對故障進行判斷,從而實現專業的檢修,提高軸承檢修質量。

1 聲學診斷技術概述

聲音診斷系統技術主要包含聲學的基礎知識、鐵路客車滾動軸承故障檢修的基礎知識,故障診斷中的信號處理方式。

在鐵路客車滾動軸承檢修中,采用聲學診斷技術和計算機應用技術,對輪軸組裝前的鐵路客車滾動軸承的軸承擦傷、軸承凹痕、軸承壓痕、軸承磕碰傷、軸承劃傷,工程塑料(塑鋼)保持架機械性損傷,劃傷、磕傷、毛刺等進行診斷預報,保證鐵路客車滾動軸承的檢修質量。

為了保證對軸承故障的準確預報,在開發聲音診斷技術監控軟件時采用集中報警、實時監控的模式,軟件對檢測設備的狀態、軸承故障預報和實時報警情況、檢修處理等進行實時監控,同時也實現了客車滾動軸承故障的預報、檢修、信息反饋的全程監控,實現了閉環管理。

2 鐵路客車滾動軸承故障形式

鐵路客車滾動軸承是鐵路客車車輛的關鍵部件之一,其技術狀態直接關系到客車的運行品質和安全,因此從總公司到檢修單位對客車滾動軸承的新造和檢修都非常重視,以保證滾動軸承技術狀態良好。

2.1鐵路客車滾動軸承的組成、工作原理

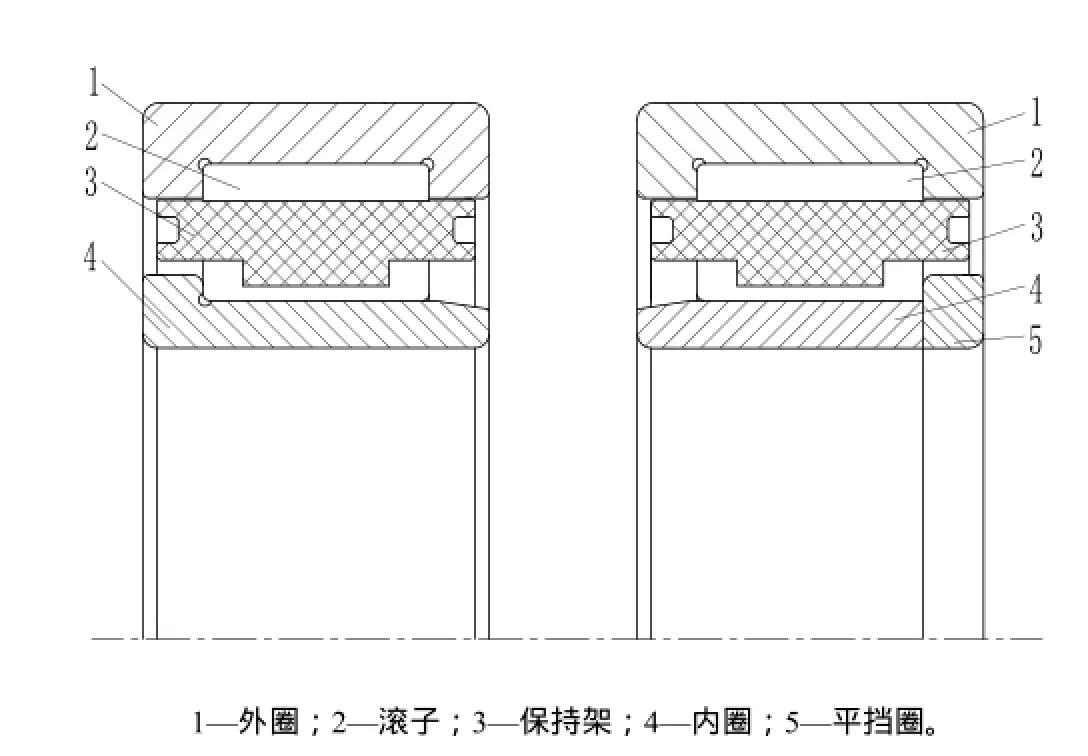

鐵路客車滾動軸承一般由外圈、內圈、滾動體(滾子)、保持架等組成。目前鐵路客車中一般采用的是圓柱滾子軸承(其結構示意圖見圖1)。

圖1 圓柱滾子軸承示意圖

鐵路客車滾動軸承是以滑動軸承為基礎發展起來的,其工作原理是以滾動摩擦代替滑動摩擦,其功能是借助于在內、外圈之間的滾動體滾動實現傳力和滾動。內圈緊配合于軸頸上,外圈與軸箱之間允許有少許的轉動,當車輪轉動時內圈隨軸頸轉動,同時帶動保持架與滾動體轉動,滾動體一方面沿內外圈滾道作公轉,另一方面繞自身軸心作自轉,它們之間的接觸點是在不斷變化的,零件之間沒有滑動摩擦,其運動物體與支承物之間的接觸點是在不斷變化的摩擦,我們稱其為滾動摩擦,鐵路客車滾動軸承的摩擦就屬于這種摩擦。

鐵路客車滾動軸承有徑向游隙和軸向游隙,以保證滾動體能自由轉動。保持架用以維持各滾動體之間的位置,防止歪斜和相互碰撞,保證滾動體能沿滾道均勻分布。滾動體在軸承內的兩個套圈之間來回滾動,保持架幫助其均勻地排列,它的尺寸和數量直接關系到軸承的負載能力和性能。保持架除了將滾動體均勻地分隔開以外,還具有引導滾動體的旋轉及改善軸承內部的潤滑性能等作用。

2.2故障模式及分析

滾動軸承內部缺陷主要分以下幾種:軸承麻點、軸承輾皮、軸承剝離、軸承擦傷、軸承燒附、軸承熱變色、軸承腐蝕、軸承凹痕、軸承壓痕、軸承磕碰傷、軸承劃傷、軸承裂損、電蝕、工程塑料(塑鋼)保持架結構性損壞,如裂紋、破損、折斷、分層,工程塑料(塑鋼)保持架機械性損傷,劃傷、磕傷、毛刺等等。這些內部缺陷的產生原因主要是滾動軸承內部或潤滑脂中混有水、酸、堿類物質,清潔度不夠,內部含有金屬或其他雜物,受過大沖擊載荷的作用,粗魯作業相互碰撞而致。這些故障其中之一或者聯合發生時,會對軸承性能和使用安全性有嚴重影響,甚至威脅到客車的運行安全。

3 聲音診斷技術在鐵路客車滾動軸承檢修中的應用

3.1應用概述

目前聲音診斷技術在各行各業的應用非常廣泛,包括用來診斷客車車輪的擦傷等。滾動軸承不同形式的缺陷表現為在旋轉時會發出不同的聲音,空載轉動時,運轉速度越快,聲音越明顯。目前鐵路部門在客車滾動軸承檢修中大部分都是靠人的肉眼來檢查軸承的缺陷,為了防止漏檢漏修,提高軸承檢修質量,保證軸承運行的品質,在輪軸組裝前采用聲音診斷技術診斷軸承的故障或缺陷十分有必要。其方法是:將軸承套在已熱裝好內圈的軸頸上,用手快速盤動軸承外圈讓軸承快速轉動起來,軸承旋轉就會發出一定的聲音。當滾動軸承面上產生缺陷時,軸承運轉到缺陷部位就會產生沖擊振動。這種沖擊振動與正常情況下的振動有所不同,具有很寬的頻率范圍,會激起軸承部件的共振,引發異常聲音。這種信號的特點是每個沖擊作用時間較短,時域能量不大,但頻率豐富,且沖擊具有周期性。由于各運動部件轉動速度不同,因此沖擊周期也不同,產生的故障頻率、故障波形也不同。故障波形反映了其故障模式的具體形式。

3.2系統實現的功能

聲音檢測技術主要實現以下的功能:(1)首先進行數據的采集、處理、分析、診斷;(2)判斷軸承故障缺陷的類型:外圈、內圈、滾子或其它;(3)對軸承故障缺陷程度進行預報;(4)數據自動存儲故障信息,生成軸承故障診斷報告。(5)對故障軸承進行重新檢修。

3.3聲音診斷關鍵技術在鐵路客車滾動軸承檢修中的應用

3.3.1聲學傳感器的應用

在先進的聲學診斷技術中,采用單側六個聲學傳感器,每一個傳感器設計的有效區域為0.5m左右,并可相互交叉,從而保證軸承在探測區域內傳感器接收到的軸承振動信號都是連續的。傳感器與放大器之間采用了自適應校準技術,保證六個聲學傳感器接收到的信號靈敏度的一致性。將六個傳感器接收的信號進行合成,這種信號合成技術在系統中也非常關鍵。聲學傳感器的陣列技術保證了軸承故障信號判別的全面性。

3.3.2系統濾波及抗干擾采集

軸承檢修環境的噪聲源很廣,有軸承本身振動的聲音、空氣中的噪聲及其它噪聲。從多種復雜噪聲中提煉出軸承振動的聲音是聲音診斷技術的關鍵之處。聲音診斷技術采用具有優良指向性和低噪聲級的傳感器及高度保真放大、濾波、抗干擾信號采集等技術,有效提高了系統信噪比。

3.3.3智能化故障診斷

在各類復雜的噪聲中提取軸承故障聲音的信號對故障診斷的方法要求很高,在不同的轉速下,軸承的故障模式非常難被識別,需要采用先進的智能化方法進行識別,并通過大量的實測數據來修正和完善。系統采用多級傅立葉變換,將接收到的信號進行能量譜、功率譜分析,采用模糊診斷及小波形分析法等手段,建立數學模型;得出的數據輸入系統分析軟件中。最后根據數據庫中不同軸承的故障信號的頻率、能量和幅值等數值,診斷軸承的故障類型和故障等級程度。

3.3.4系統管理

通過建立數據庫,實現對軸承故障的跟蹤判別,有效提高了預警的準確度。數據庫收集大量的軸承故障數據,形成滾動軸承故障診斷專家系統,數據更新時,系統自動調整判別的模型,不斷為新的軸承故障提供分析依據。

4 結束語

利用聲音診斷技術對鐵路客車軸承的故障進行檢測和判別,能有效提高軸承的檢修質量,防止熱軸事故的發生,保證了旅客列車運行的安全。

[1]呂智春.淺析滾動軸承早期故障軌邊聲學診斷系統(TADS)[J].黑龍江科技信息,2012(15):95.

[2]劉瑞揚,張運剛,李百泉.貨車滾動軸承早期故障軌邊聲學診斷系統的原理與應用[J].鐵道車輛,2004(10):30-34.

[3]劉瑞揚,王毓民.鐵路貨車滾動軸承早期故障軌邊聲學診斷系統(TADS)原理及應用[M].北京:中國鐵道出版社,2005.