采用生化-化學技術處理嗎啉生產廢水

楊曉明 蒲文晶 耿長君 苗 磊 鐘大輝 饒輝凱 劉 巍 莊立波 呂利民

(中國石油吉林石化公司研究院)

采用生化-化學技術處理嗎啉生產廢水

楊曉明 蒲文晶 耿長君 苗磊 鐘大輝 饒輝凱 劉巍 莊立波 呂利民

(中國石油吉林石化公司研究院)

針對嗎啉生產廢水的特點,制定處理工藝路線,通過生化試驗和化學氧化試驗,研究該工藝對廢水COD和氨氮的處理效果,并確定生化各段停留時間及氧化劑投加量等工藝參數,最終開發出一套處理嗎啉生產廢水的工藝路線。試驗結果表明:生化段試驗進水COD平均7 725 mg/L,平均出水COD為168 mg/L,COD平均去除率為97.7%;進水氨氮平均濃度489 mg/L,出水氨氮平均濃度為2.3 mg/L,氨氮平均去除率為99.5%。最后經化學氧化處理后,出水COD<60 mg/L,氨氮<5 mg/L,達到GB 8978─1996《污水綜合排放標準》一級標準。

嗎啉生產廢水;生化;COD;氨氮

0 引 言

嗎啉是廣泛使用的精細化工產品,是制造許多化工產品的中間體,在橡膠、醫藥、農藥、染料等領域用途廣泛[1-2]。嗎啉生產廢水屬于高氨氮、高濃度有機廢水,含有的有機物包括嗎啉、甲基嗎啉、乙基嗎啉、苯類、醇類等。生化法是最經濟有效的廢水處理方法,但嗎啉類有機物具有異型生物質特性,不易被生物降解,且高濃度的氨氮對微生物有抑制作用[3],因此,嗎啉生產廢水處理的關鍵是高濃度氨氮的去除和嗎啉類有機物的降解去除。

針對嗎啉生產廢水的特點,采用生化法和化學法相結合的工藝。對于氨氮的去除,采用技術成熟、應用廣泛的A/O(反硝化/硝化)工藝。對于高濃度難降解有機廢水的處理,采用厭氧生物法,將厭氧過程控制在水解酸化階段,既減少了停留時間,又可達到理想的處理效果,后續處理采用好氧生物法,進一步去除有機物,為了保障最終出水達標,深度處理采用化學氧化。

1 廢水水質

試驗廢水為某企業嗎啉裝置排放的嗎啉生產廢水,具體水質情況見表1。

表1表明,嗎啉生產廢水的水質較復雜,且變化大。排放量大,污染物濃度高,給企業造成了很大的環境壓力。

2 試驗方法

2.1生化試驗

2.1.1主要原料

①進水。試驗廢水為某企業嗎啉裝置排放的嗎啉生產廢水和生活污水(某工業污水處理廠)的混合水。

②試劑。氯化銨、磷酸二氫鉀、蔗糖、碳酸鈉、氫氧化鈉、硫酸等,均為分析純試劑。

③污泥。試驗過程的活性污泥取自某工業污水處理廠。

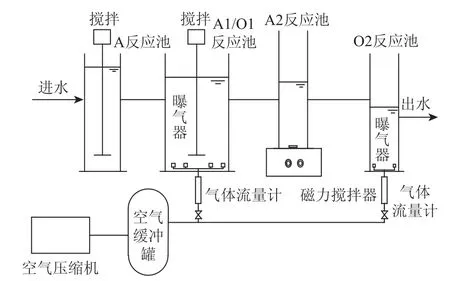

2.1.2試驗裝置

試驗裝置包括反應器、氣源系統和攪拌器、曝氣器等,A池、A1/O1池、A2池和O2池的有效容積分別為2,3,10,30 L,具體見圖1。

圖1 生化試驗裝置

2.1.3試驗過程

①試驗流程。將嗎啉生產廢水按照一定比例與生活污水混合,混合后的水即為原水。原水與活性污泥一起投入A池,反應一定時間后,泥水分離,廢水進入A1/O1池,污泥返回用于下一批進水。A池出水在A1/O1池反應一定時間后,靜置沉淀0.5 h,排出一定量的上清液作為出水進入A2池,其余作為回流液留在A1/O1池。A1/O1池出水在A2池反應一定時間后,離心,離心出水進入O2池,污泥用于下一批A2進水。A2出水進入O2池的曝氣,靜置沉淀0.5 h,上清液即為最終出水。

②工藝參數。生化試驗主要工藝參數見表2。

表2 生化試驗主要工藝參數

2.2化學氧化

2.2.1主要原料

廢水:生化試驗O2池出水。

化學藥劑:H2O2,濃度27.5%;FeSO4·7 H2O,分析純;NaOH,分析純;H2SO4,分析純。

2.2.2試驗裝置

試驗裝置包括磁力攪拌器、三角瓶等。

2.2.3試驗過程

將400 m L原水加入到三角瓶中,用硫酸將p H值調至3.0,之后加入硫酸亞鐵和雙氧水,加蓋,將三角瓶放在磁力攪拌器上攪拌2 h,反應結束后將p H值調至9.0,沉淀0.5 h,取上清液測定COD。

3 試驗結果與討論

3.1生化試驗

3.1.1馴化試驗

馴化試驗共進行了24批次,運行時間80 d,主要考察COD和氨氮處理效果,試驗結果如下。

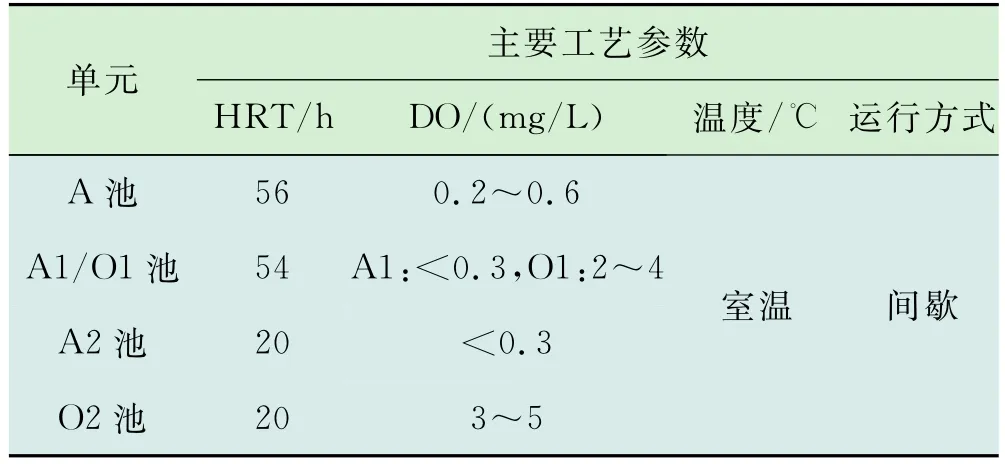

①COD的去除情況。馴化試驗期間進、出水COD濃度和去除率的關系見圖2。

圖2 馴化試驗COD去除情況

由圖2可看出,進水COD提高到2 000 mg/L以后,COD去除率基本在85%以上。當進水COD小于6 000 mg/L時,出水COD相對穩定,但當進水COD提高至6 000~8 000 mg/L以后,出水COD不穩定,在160~1 000 mg/L波動。

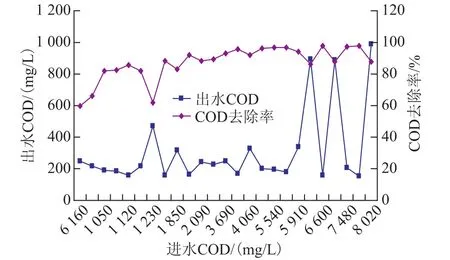

②氨氮的去除情況。馴化期間進、出水氨氮濃度和去除率的關系見圖3。

圖3 馴化試驗氨氮去除情況

由圖3可看出,在馴化的前期,隨著馴化的進行,出水氨氮降低,去除率升高,當進水氨氮在320 mg/L以下時,出水氨氮基本穩定在10 mg/L以內,此時的去除率也基本穩定在95%以上,而當進水氨氮在320 mg/L以上時,出水在3~60 mg/L之間,波動較大,去除率也在80%~100%之間波動。

3.1.2穩定試驗

馴化試驗末期,進水COD超過6 000 mg/L后,出水COD開始出現波動,從第25批開始,處理效果開始下降,出水COD和氨氮偏高,至第26批,COD達到近3 000 mg/L。為了恢復系統處理能力,一方面向廢水中補充堿度,另一方面降低A1/O1進水負荷,第26批至第37批均為污泥恢復調整期。

從38批開始,不再采取任何稀釋方式,經過兩批反應,出水COD和氨氮開始下降,從第40批開始,將A1/O1單元回流比調整,至第45批,出水COD和氨氮均降低,COD穩定在200 mg/L以下,氨氮穩定在5 mg/L以下,處理效果較理想。

取第40批至45批共6批的運行數據作為穩定運行的結果:進水COD 6 980~9 040 mg/L,平均值7 725 mg/L,平均出水COD為168 mg/L,COD平均去除率為97.7%;進水氨氮361~604 mg/L,平均值489 mg/L,平均出水氨氮為2.3 mg/L,氨氮平均去除率為99.5%。

3.2化學氧化

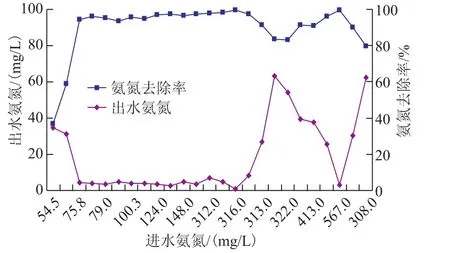

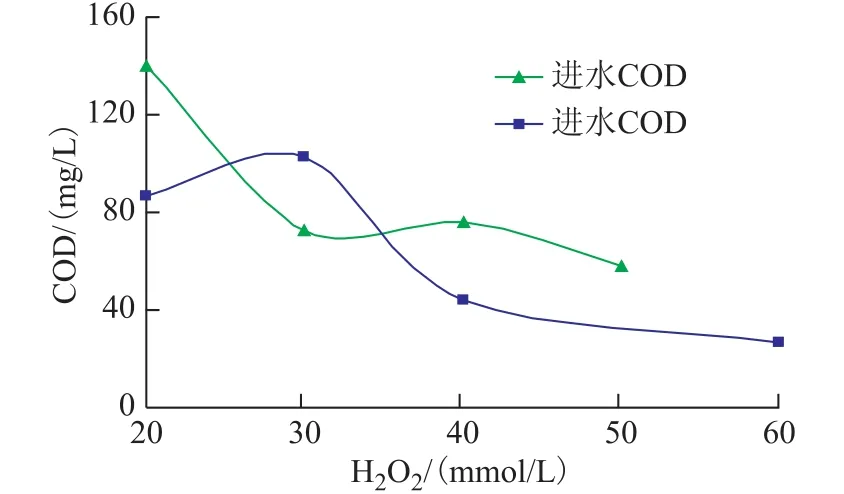

使用Fenton試劑處理O2出水的試驗結果見圖4。

圖4 H2O2投加量與出水 COD關系

由圖4可知,出水COD隨著Fenton試劑投加量的增加而減少,若設定經生化處理后出水COD<200 mg/L,最終出水COD若控制在50 mg/L,則每噸廢水需投加27.5%H2O23.2~4.2 kg,FeSO4·7 H2O 0.7~1.0 kg。

4 結 論

確定嗎啉生產廢水處理工藝流程為:水解(A)-硝化/反硝化(A1/O1)-缺氧(A2)-好氧(O2)-化學氧化;嗎啉生產廢水處理的生化段最佳運行條件:A段停留時間56 h,A1/O1段54 h,A2段停留時間20 h、O2段停留時間20 h;生化段試驗進水平均COD 7 725 mg/L,平均出水COD為168 mg/L,平均COD去除率為97.7%;進水氨氮平均濃度489 mg/L,出水氨氮平均濃度為2.3 mg/L,氨氮平均去除率為99.5%。

對于嗎啉生產廢水,經過生化法處理和化學法處理,最終出水COD<60 mg/L,出水氨氮<5 mg/L,達到GB 8978─1996《污水綜合排放標準》一級標準(COD≤100 mg/L,氨氮≤15 mg/L)。

[1] 趙麗梅,王秉臣,何少文.嗎啉的生產應用及市場分析[J].化工中間體,2005(10):11-14.

[2] 韓秀山.嗎啉的應用及生產科研概況[J].四川化工與腐蝕控制,2002(5):33-37.

[3] Meister G,Wechsler M.Biodegradation of N-methylmorpholine-N-oxide[J].Biodegradation,1998,9:91-102.

[4] 蘇日嘎其其格,汪蘋,李金穗,等.SBR法處理嗎啉廢水的工藝研究[J].廣州化工,2011(22):15-17.

[5] 張蘭英,張蕾,岳建偉,等.嗎啉廢水的生化處理工藝[J].吉林大學學報(地球科學版),2011(2):19-21.

[6] 李晶,劉清華,于連貴,等.氣質聯機測定水體中的嗎啉[J].工業水處理,2009,29(11):16-18.

(編輯 李娟)

10.3969/j.issn.1005-3158.2015.06.011

1005-3158(2015)06-0040-03

2014-11-28)

楊曉明,2003年畢業于吉林大學環境與資源學院環境與工程專業,現在中國石油吉林石化公司研究院環保所從事環保科研開發工作,通信地址:吉林省吉林市遵義東路27號中國石油吉林石化公司研究院環保所,132021