以鋼渣為原料的SiO2-CaO-Al2O3系陶瓷燒結機理

艾仙斌,李宇,郭大龍,趙立華,蒼大強

?

以鋼渣為原料的SiO2-CaO-Al2O3系陶瓷燒結機理

艾仙斌1, 2,李宇1, 2,郭大龍1, 2,趙立華1, 2,蒼大強1, 2

(1. 北京科技大學鋼鐵冶金新技術國家重點實驗室,北京,100083;2. 北京科技大學冶金與生態工程學院,北京,100083)

以主要化學成分為CaO和SiO2的鋼渣為原料,制備SiO2-CaO-Al2O3系鋼渣陶瓷,采用差分掃描量熱儀(DSC)、X線衍射儀(XRD)、掃描電子顯微鏡(SEM)與熱力學計算研究鋼渣陶瓷燒結過程及反應機理。研究結果表明:在以鋼渣?黏土?長石?石英為主要原料的SiO2-CaO-Al2O3體系中,鋼渣陶瓷晶相以鈣長石相為主;鋼渣陶瓷燒結初期以擴散傳質反應為主,之后形成高溫液相,促進反應進行和晶體長大,并完成坯體致密化;經過濕磨的鋼渣中存在大量的氫氧化鈣等礦相,這些礦相在鋼渣陶瓷燒結過程中能夠分解產生具有很強反應活性的氧化鈣,因而促進了原料間的反應和陶瓷致密化過程。

鋼渣;陶瓷;燒結機理;SiO2-CaO-Al2O3系

鋼鐵行業在冶煉過程中產生大量固體副產物,其中,鋼渣年產生量為粗鋼產量的10%~15%,國內目前粗鋼年產量超8億t,但鋼渣的利用率約為30%[1],鋼渣堆放不僅占用大量土地,而且造成大氣、水體等環境污染,已成為限制鋼鐵行業健康發展的瓶頸之一。由于陶瓷行業存在原料緊缺問題,近年來開展了陶瓷行業利用不同工業廢棄物的研究[2?4],廢棄物包括鋼鐵行業產生的鐵尾礦[5?6]、高爐渣[7?8]、鋼渣[9?11]等。由于高爐渣、鋼渣等固體廢棄物主要成分以SiO2和CaO為主,因此,摻入大量固體廢棄物的陶瓷不同于傳統以SiO2和Al2O3為主要原料的石英?黏土?長石三元系陶瓷[12?13]。然而,目前這些研究主要側重于基礎配方的試制以及試樣后續性能的檢測等,對固體廢棄物在燒結過程的作用及新構成的SiO2-CaO-Al2O3系陶瓷燒結機理的研究還非常少,因此,開展以固體廢棄物為主要原料的SiO2-CaO-Al2O3系陶瓷燒結過程及燒結機理的研究對這類非傳統陶瓷原料的資源化利用和新型陶瓷制備具有重要意義。本文作者以鋼渣為典型固體廢棄物,制備鋼渣陶瓷,并通過熱力學計算探討鋼渣在陶瓷燒結過程中的反應,結合差分掃描量熱儀(DSC)、X線衍射儀(XRD)及掃描電子顯微鏡(SEM)分析鋼渣陶瓷的燒結反應及燒結機理。

1 試驗原料和試驗方法

試驗選用鋼渣為山東鋼鐵集團濕磨磁選處理轉爐鋼渣,其他原料為黏土、長石、石英等礦物原料。所有原料的主要化學成分見表1。由表1可見:鋼渣的主要成分為氧化鈣、鐵氧化物和二氧化硅,不同于傳統陶瓷原料的K2O(Na2O)-Al2O3-SiO2系統。添加黏土可以保證坯體的可塑性,而長石類原料是坯體中堿金屬的來源,是坯體的主要助熔劑,石英原料則補充坯體的二氧化硅含量[14]。

表1 鋼渣及礦物原料的主要化學成分(質量分數)

將鋼渣與其他礦物原料按照一定比例混合球磨,其中鋼渣質量分數為40%。所有混合料在轉速150 r/min的球磨機中球磨至過孔徑為63 μm的篩,篩余小于1%。混合料在含水量約6%時,通過850 μm篩造粒,并在單軸壓力30 MPa下成型。成型樣品在110℃下烘干24 h后,在硅碳棒電阻爐中進行燒結實驗,設定升溫速率為10 ℃/min,保溫時間為20 min。試樣坯體粉料利用NETZSCH STA 449C進行差分掃描量熱(DSC)分析。試樣經燒結后,利用M21X型X線衍射儀進行物相分析(XRD)和EVO18型掃描電子顯微鏡(SEM)觀察表觀形貌。

2 結果與分析

2.1 燒結過程反應

研究坯體燒結過程中的反應,首先需要了解原料的礦物相。圖1所示為所選用原料XRD分析的物相圖譜。一般鋼渣礦物相包括硅酸二鈣、硅酸三鈣、鐵酸鈣、鎂鐵相和游離氧化鈣等[15],而經過濕磨破碎過程的鋼渣主要物相為氫氧化鈣、硅酸三鈣和固溶氧化亞鐵等的RO相,這是因為鋼渣在濕磨粉碎過程中發生了如下反應[16]:

CaO+H2O→Ca(OH)2(1)

2Ca2SiO4+4H2O→3CaO?2SiO2?3H2O+Ca(OH)2(2)

(a) 鋼渣;(b) 黏土A;(c) 黏土B;(d) 長石

2Ca3SiO5+6H2O→3CaO?2SiO2?3H2O+3Ca(OH)2(3)

在濕磨破碎過程中,游離氧化鈣與水接觸后迅速反應。隨球磨進行,鋼渣的顆粒度減小,鋼渣表面能增加,反應(2)和(3)可較快進行,從而產生大量的氫氧化鈣。

通常鋼渣在高溫下冷卻速率較快,晶體形成和發育的時間較短,使得鋼渣中晶體結晶不完整或呈不規則狀,且存在少量玻璃相,從而導致鋼渣礦物相的X線衍射峰偏弱。黏土A的主要礦物相是石英和葉臘石;黏土B的主要礦物相是高嶺土和石英;長石的主要礦物相包括鈉長石、鈉微斜長石和石英。三者屬于常用的傳統陶瓷原料[17]。

鋼渣陶瓷混合料的DSC-TG曲線如圖2所示。由圖2可見混合料的質量損失可分為2個階段:

1) 700 ℃之前,混合料質量損失明顯,約為6%。在該階段,混合料中的質量損失主要是吸附水、結合水和結構水的脫除;DSC曲線上有3個較明顯吸熱峰,其中573.4 ℃為石英的晶型轉變吸熱,其他2個峰為結構水脫除作用所致。

2) 700 ℃之后,混合料的質量損失隨溫度變化平緩,約為0.8%,可能是少量結構水持續脫除,以及鋼渣中氫氧化鈣與空氣中二氧化碳反應生成碳酸鈣的分解作用。700~1 100 ℃時,DSC曲線顯示緩慢吸熱趨勢,但沒有明顯的吸熱峰,直到1 160 ℃形成大的吸熱峰,此時坯體混合料中產生大量液相,試樣開始熔化。在此過程混合料伴隨有約0.3%的質量損失,這可能是 鋼渣中高價鐵氧化物在高溫下分解產生氧氣所致[10]。

1—DSC; 2—TG

根據原料礦物相以及DSC-TG曲線推測,在燒結過程中,鋼渣陶瓷坯體可能發生的主要反應為

Ca(OH)2→CaO+H2O (4)

3CaO?2SiO2?3H2O→3CaO?2SiO2+3H2O (5)

Al2O3?2SiO2?2H2O(高嶺石)→Al2O3?2SiO2(變高嶺石)+2H2O (6)

CaO+Al2O3?2SiO2(變高嶺石)→CaO? Al2O3?2SiO2(鈣長石) (7)

Ca2SiO4+2(Al2O3?2SiO2)(變高嶺石)→2(CaO? Al2O3?2SiO2)(鈣長石)+SiO2(非晶) (8)

Ca3SiO5+3(Al2O3?2SiO2)(變高嶺石)→3(CaO? Al2O3?2SiO2)(鈣長石)+3SiO2(非晶) (9)

3CaO?2SiO2+3(Al2O3?2SiO2)(變高嶺石)→3(CaO? Al2O3?2SiO2)(鈣長石)+2SiO2(非晶) (10)

CaO+2SiO2+MgFe1?xO→CaO?MgFe1?xO?2SiO2(11)

計算上述各反應式的反應吉布斯自由能變化與溫度的關系,如圖3所示。反應(4)~(6)為原料自身的脫水作用,反應(7)~(11)主要為鋼渣礦物相與黏土中礦物相的反應。

1—反應(4);2—反應(5);3—反應(6);4—反應(7);5—反應(8);6—反應(9);7—反應(10);8—反應(11)

由圖3可見,反應(4)~(6)在達到一定溫度后,反應Δ<0,對應DSC曲線較明顯的脫水反應峰。反應(7)~(11)具有很強的不可逆自發反應趨勢,在滿足反應動力學條件后,反應將徹底進行。鋼渣中大量的氫氧化鈣在燒結過程中分解產生的氧化鈣具有很強反應活性,可促進陶瓷原料間的反應[16]。鋼渣濕法球磨過程生成的水化硅酸鈣脫水后形成的3CaO?2SiO2等組分也有利于與黏土礦物間的反應進行。

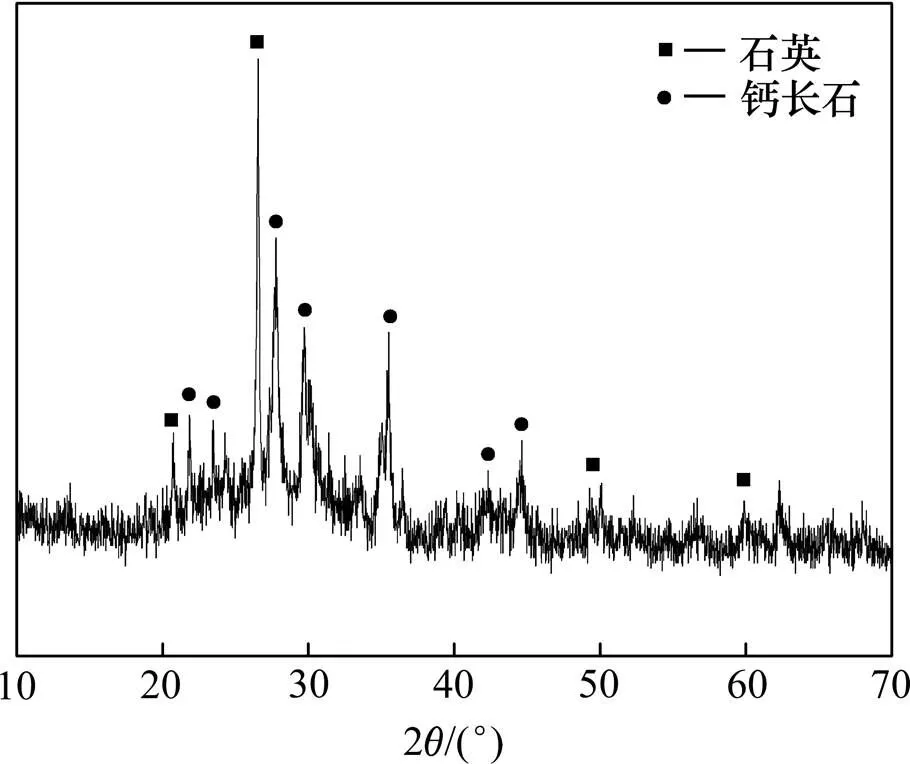

由上述可能反應可知,在鋼渣?黏土?長石?石英體系中,鋼渣陶瓷坯體燒結后晶相主要包括鈣長石相和石英相。對1 120 ℃燒結后試樣進行X線衍射分析,得到其XRD圖譜如圖4所示。

圖4 鋼渣陶瓷燒結試樣XRD衍射圖譜(燒結溫度為1 120 ℃)

由圖4可見:鋼渣陶瓷坯體經燒結后,主要的礦物相為石英和鈣長石相,并且有象征玻璃相的非晶峰出現,這表明燒結過程中出現了液相。

鋼渣陶瓷坯體在燒結后無原料原始礦物相,說明原料礦物相在燒結過程中反應徹底,且在試樣中沒有檢測到CaO?MgFe1?xO?2SiO2相,這主要是因為鋼渣中鎂氧化物含量較少,且未添加含鎂原料[18]。鋼渣陶瓷燒結后最終生成了鈣長石和石英相等,與推測的反應吻合,且鈣長石相有利于提高坯體機械性能[7]。

2.2 燒結機理

用掃描電子顯微鏡觀察在不同燒結溫度下獲得試樣的表觀形貌,如圖5所示。在500 ℃時燒結,坯體中顆粒棱角清晰,大量顆粒粒徑為4~6 μm之間,少數石英顆粒粒徑超過10 μm。顆粒間松散接觸,保持原料顆粒形態。隨燒結溫度升高,在擴散作用下,坯體中顆粒形狀開始變化,顆粒間接觸緊密,并且開始產生粘結,形成接觸頸,如圖5(b)所示。在這一階段,坯體中的反應主要是各組分自身的加熱變化,如鋼渣中氫氧化鈣分解與黏土礦物結晶水的脫除等。鋼渣中的少量玻璃相對顆粒間的黏結有促進作用,但在燒結溫度達到1 100 ℃之前,坯體中以擴散傳質為主。

溫度/℃:(a) 500;(b) 800;(c) 1 100;(d) 1 120

在燒結溫度達到1 100 ℃時,試樣表面如圖5(c)所示。坯體中長石組分開始熔融,產生少量高溫液相,顆粒間粘結加劇,填充部分空隙,坯體致密度提高,固相反應得到增強,可觀察到針狀晶體包裹在玻璃相中。此時,分解產生的氧化鈣開始與黏土礦物相硅鋁酸鹽反應生成鈣長石相,并且產生無定形的二氧化硅。液相的產生促進了顆粒接觸,有利于擴散進行。在燒結溫度達到1 120 ℃時,坯體內部形成大量液相,這些液相在毛細管力的作用下遷移,填充晶體顆粒間隙,隔斷原始連通孔隙,開始形成封閉圓形氣孔,并促進坯體中擴散作用,增大固相反應強度,促使晶體長大,而部分液相遷移至坯體表面,降低坯體的顯氣孔率和吸水率,完成坯體的致密化。如圖5(d)所示,在玻璃相的覆蓋下,可觀察到長大的針狀晶體。且氣孔聚集成大孔并且趨于圓形。此時,大量液相的形成主要是鋼渣中鈣、鐵氧化物等與反應產生的無定形二氧化硅形成低共熔物導致。大量的晶體有利于提高陶瓷坯體的機械強度。燒結溫度如果進一步升高,坯體將會由于液相量過多而發生變形。

3 結論

1) 摻入鋼渣的陶瓷屬于SiO2-CaO-Al2O3體系,其坯體的燒結反應與傳統陶瓷明顯不同,鋼渣中各礦物相均參與燒結反應,并促進了原料間反應和坯體的致密化。

2) 濕磨后的鋼渣存在大量的氫氧化鈣,其在燒結過程中分解產生的氧化鈣具有很強的反應活性,可促進燒結過程反應。

3) 鋼渣?黏土?長石?石英的SiO2-CaO-Al2O3體系中,鋼渣陶瓷的主晶相為鈣長石相和石英相。鈣長石相有利于提高陶瓷坯體的機械強度。

4) 鋼渣陶瓷燒結初期以擴散傳質反應為主,隨溫度升高,在鈣、鐵、硅氧化物作用下,形成低共熔物,產生大量高溫液相,促進反應進一步進行和晶體長大,并完成坯體致密化。

[1] 王純, 楊景玲, 朱桂林, 等. 鋼鐵渣高價值利用技術發展和現狀[J]. 中國廢鋼鐵, 2012(1): 42?53.WANG Chun, YANG Jingling, ZHU Guilin, et al. Development of technology for value-added utilization of blast furnace slag and steel slag[J]. Iron and Steel Scrap of China, 2012(1): 42?53.

[2] Amritphale S S, Avneesh A, Chandra N, et al. A novel process for making radiopaque materials using bauxite-Red mud[J]. Journal of the European Ceramic Society, 2007, 27(4): 1945?1951.

[3] Zimmer A, Bergmann C P.Fly ash of mineral coal as ceramic tiles raw material[J]. Waste Management, 2007, 27(1): 59?68.

[4] 陸占清, 夏舉佩, 張召述, 等. 鋁土礦選尾礦制備低溫陶瓷泡沫材料工藝研究[J]. 硅酸鹽通報, 2010, 29(5): 1133?1138.LU Zhanqing, XIA Jupei, ZHANG Zhaoshu, et al. Technological study of producing low temperature ceramic and foam material with tailing of flotation bauxite[J]. Bulletin of Chinese Ceramic Society, 2010, 29(5): 1133?1138.

[5] 吳建鋒, 丁培, 徐曉虹, 等. 富赤泥陶瓷清水磚的研制[J]. 武漢理工大學學報, 2007, 29(7): 22?25. WU Jianfeng, DING Pei, XU Xiaohong, et al. Preparation of rich-red mud ceramic simple brick[J]. Journal of Wuhan University of Technology, 2007, 29(7): 22?25.

[6] LIU Chengjun, SHI Peiyang, ZHANG Dayong, et al. Development of glass ceramics made from ferrous tailings and slag in China[J]. Journal of Iron and Steel Research, 2007, 14(2): 73?78.

[7] Karamanova E, Avdeev G, Karamanov A. Ceramics from blast furnace slag, kaolin and quartz[J]. Journal of the European Ceramic Society, 2011, 31: 989?998.

[8] Ozdemir I, Yilmaz S. Processing of unglazed ceramic tiles from blast furnace slag[J]. Journal of Materials Processing Technology, 2007, 183: 13?17.

[9] Favoni C, Minichelli D, Tubaro F, et al. Ceramic processing of municipal sewage sludge (MSS) and steelworks slag (SS)[J]. Ceramics International, 2005, 31: 697?702.

[10] Badiee H, Maghsoudipour A, Raissi Dehkordi B. Use of Iranian steel slag for production of ceramic floor tiles[J]. Advances in Applied Ceramics, 2008, 107: 111?115.

[11] Furlani E, Tonello G, Maschio S. Recycling of steel slag and glass cullet from energy saving lamps by fast firing production of ceramics[J]. Waste Management, 2010, 30: 1714?1719.

[12] ZHAO Lihua, LI Yu, ZHOU Yuanyuan, et al. Preparation of novel ceramics with high CaO content from steel slag[J]. Materials and Design, 2014, 64: 608?613

[13] AI Xianbin, LI Yu, GU Xiaomeng, et al. Development of ceramic based on steel slag with different magnesium content[J]. Advances in Applied Ceramics, 2013, 112(4): 213?218.

[14] Chen C Y, Lan G S, Tuan W H. Microstructural evolution of mullite during the sintering of kaolin powder compacts[J]. Ceramics International, 2000, 26: 715?720.

[15] 侯貴華, 李偉峰, 郭偉, 等. 轉爐鋼渣的顯微形貌及礦物相[J]. 硅酸鹽學報, 2008, 36(4): 436?443.HOU Guihua, LI Weifeng, GUO Wei, et al. Microstructure and mineral phase of converter slag[J]. Journal of Chinese Ceramic Society, 2008, 36(4): 436?443.

[16] Yan J Y, Moreno L, Neretnieks I. The long-term acid neutralizing capacity of steel slag[J]. Waste Management, 2000, 20: 217?223.

[17] Chen Y F, Wang M C, Hon M H. Phase transformation and growth of mullite in kaolin ceramics[J]. Journal of the European Ceramic Society, 2004, 24(8): 2389?2397.

[18] AI Xianbin, BAI Hao, ZHAO Lihua, et al. Thermodynamic analysis and formula optimization of steel slag-based ceramic materials by FACTsage software[J]. International Journal of Minerals, Metallurgy and Materials, 2013, 20(4): 379?385.

Sintering mechanism of SiO2-CaO-Al2O3ceramic from steel slag

AI Xianbin1, 2, LI Yu1, 2, GUO Dalong1, 2, ZHAO Lihua1, 2, CANG Daqiang1, 2

(1. State Key Laboratory of Advanced Metallurgy, University of Science and Technology Beijing, Beijing 100083, China;2. School of Metallurgical and Ecological Engineering, University of Science and Technology Beijing, Beijing 100083, China)

The SiO2-CaO-Al2O3system ceramic was prepared using the steel slag mainly composed of CaO and SiO2. Thermodynamic calculation, differential scanning calorimetry (DSC), X-ray diffraction (XRD) and scanning electron microscopy (SEM) were introduced to analyze the sintering reaction and sintering mechanism. The results indicate that anorthite is the main crystal phase in the slag-clay-feldspar-quartz system. Sintering of ceramic based on steel slag is controlled by mass transfer reaction at initial step, and then liquid phase is formed, which promotes reaction, crystal growth and further densification. A large amount of calcium hydroxide in steel slag forms after wet milling. Calcium oxide transformed from calcium hydroxide during sintering process has a strong reactivity and promote the reaction among ingredients of ceramic.

steel slag; ceramic; sintering mechanism; SiO2-CaO-Al2O3system

10.11817/j.issn.1672-7207.2015.05.002

TF09

A

1672?7207(2015)05?1583?05

2014?05?20;

2014?07?16

國家自然科學基金資助項目(51474027);中央高校基本科研業務費專項基金資助項目(FRF-TP-14-106A2) (Project(51474027) supported by the Key Program of the National Natural Science Foundation of China; Project(FRF-TP-14-106A2) supported by the Fundamental Research Funds for the Central Universities of China)

李宇,副教授,從事二次資源循環利用和無機非金屬材料制備研究;E-mail: leeuu00@sina.com

(編輯 趙俊)