富硅軟錳礦強磁選?堿浸脫硅工藝

馮雅麗,李斌,李浩然

?

富硅軟錳礦強磁選?堿浸脫硅工藝

馮雅麗1,李斌1,李浩然2

(1.北京科技大學(xué)土木與環(huán)境工程學(xué)院,北京,100083 2.中國科學(xué)院過程工程研究所生化工程國家重點實驗室,北京,100190)

對硅錳質(zhì)量比為3.5:1的富硅軟錳礦采用強磁選?堿浸工藝脫硅,通過單因素和正交試驗研究強磁選試驗中磨礦細度和磁場強度,堿浸試驗中反應(yīng)溫度、反應(yīng)時間、NaOH濃度和液固比對硅脫除率的影響,利用“減縮核模型”研究堿浸過程中反應(yīng)溫度對硅脫除率影響的動力學(xué),并得到相應(yīng)的動力學(xué)方程。研究結(jié)果表明:在礦石入選粒度為小于74 μm占75%、磁場強度為1 273.2 kA/m、堿浸反應(yīng)溫度為120 ℃、反應(yīng)時間為5.5 h、NaOH濃度為16 mol/L、液固比(mL/g)為5:1的條件下,得到堿浸渣中硅錳質(zhì)量比為0.3:1,硅脫除率為81%。堿浸過程受化學(xué)反應(yīng)控制,表觀反應(yīng)活化能為67.77 kJ/mol。

富硅軟錳礦;磁選;堿浸;脫硅

目前,錳礦石的主要選礦方法有物理選礦法(洗礦、篩分、重選、磁選和浮選等)、化學(xué)選礦法和火法富集等方法。由于磁選方法操作簡單,適應(yīng)性強,易于控制,并且可用于各種錳礦石選別,近年來已在錳礦選礦中占主導(dǎo)地位[1?2]。軟錳礦的浸出按其工藝流程的不同可分為兩大類:預(yù)還原浸出和直接浸出[3?4]。前者存在流程復(fù)雜、能耗高、操作條件不易控制等缺 點[5],后者則在簡化流程的同時降低了能耗[6],改善了操作條件,逐漸成為軟錳礦浸出工藝的發(fā)展方向[7]。此外,軟錳礦中常含有大量脈石礦物石英,其在原礦中賦存狀態(tài)較為穩(wěn)定,為后續(xù)軟錳礦的氧化還原反應(yīng)綜合利用帶來諸多不便,目前國內(nèi)外對于軟錳礦除硅工藝研究較少,因此如何除去低品位軟錳礦中大量賦存的石英也是亟待解決的問題。本文作者采用強磁 選?堿浸聯(lián)合工藝處理硅錳質(zhì)量比為3.5:1的富硅低品位軟錳礦,以解決軟錳礦單一磁選過程中硅脫除率有限的問題,避免軟錳礦預(yù)浸出時操作條件不易控制,能耗過高的問題,便于下一步的綜合利用,具有較高的實用價值。

1 試驗

1.1 試驗原料

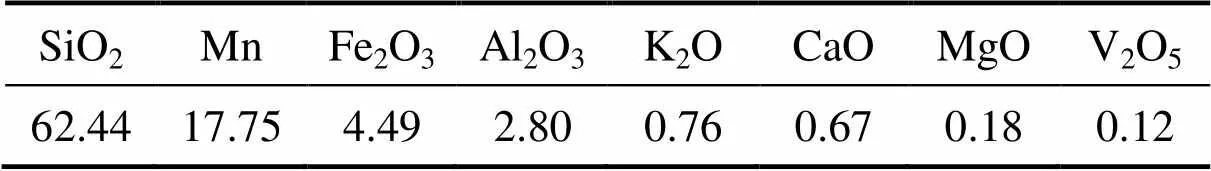

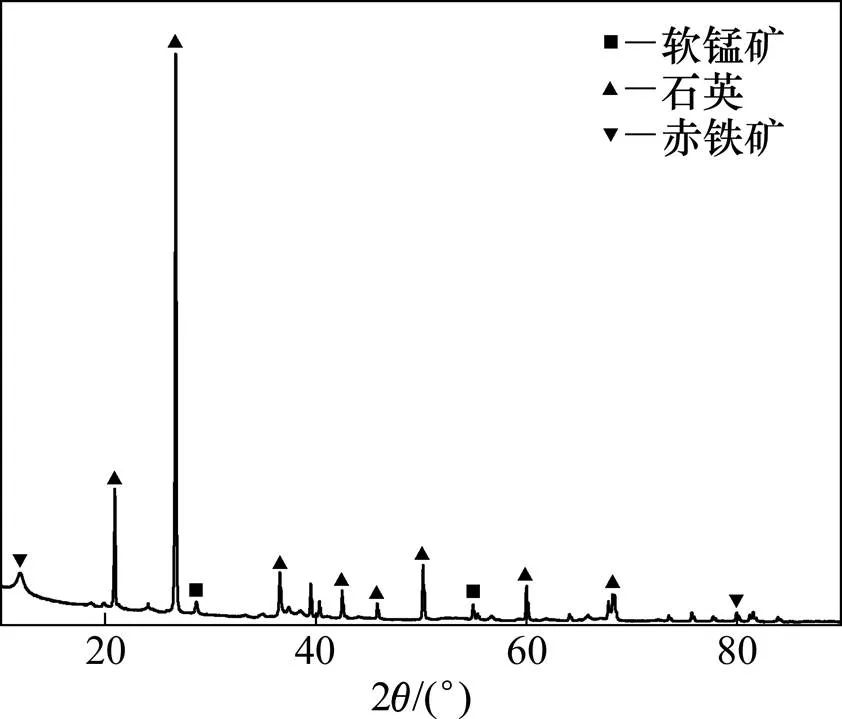

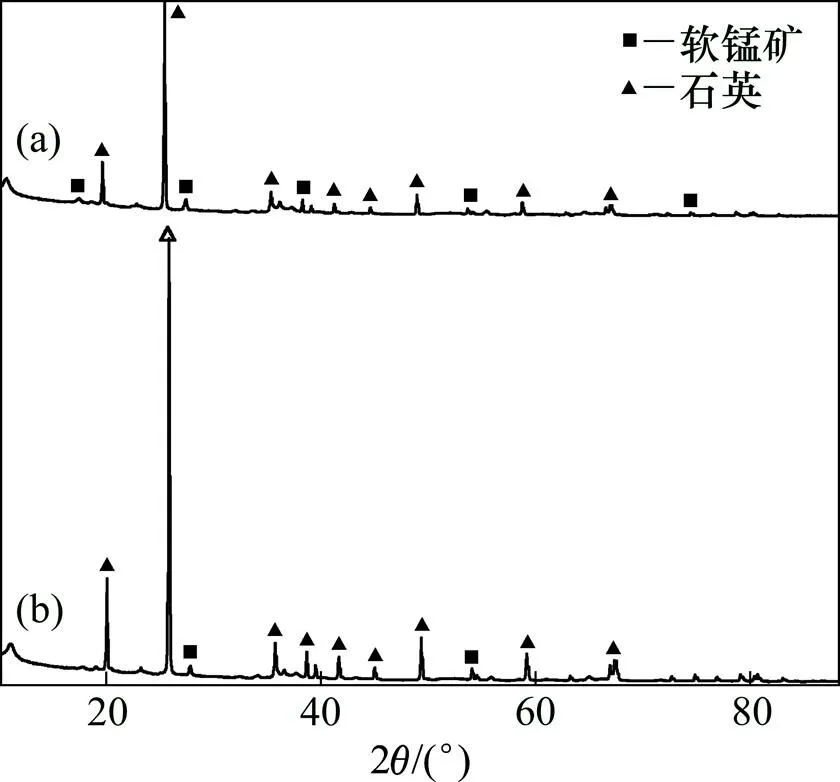

試驗原料來自貴州省某地錳礦,其主要化學(xué)成分及X線衍射分析分別見表1和圖1。

表1 原礦的主要化學(xué)成分分析結(jié)果(質(zhì)量分數(shù))

圖1 原礦的XRD譜

從表1及圖1可以看出:該礦石的主要成分為石英和軟錳礦,雜質(zhì)礦物主要為赤鐵礦。

1.2 試驗流程及設(shè)備

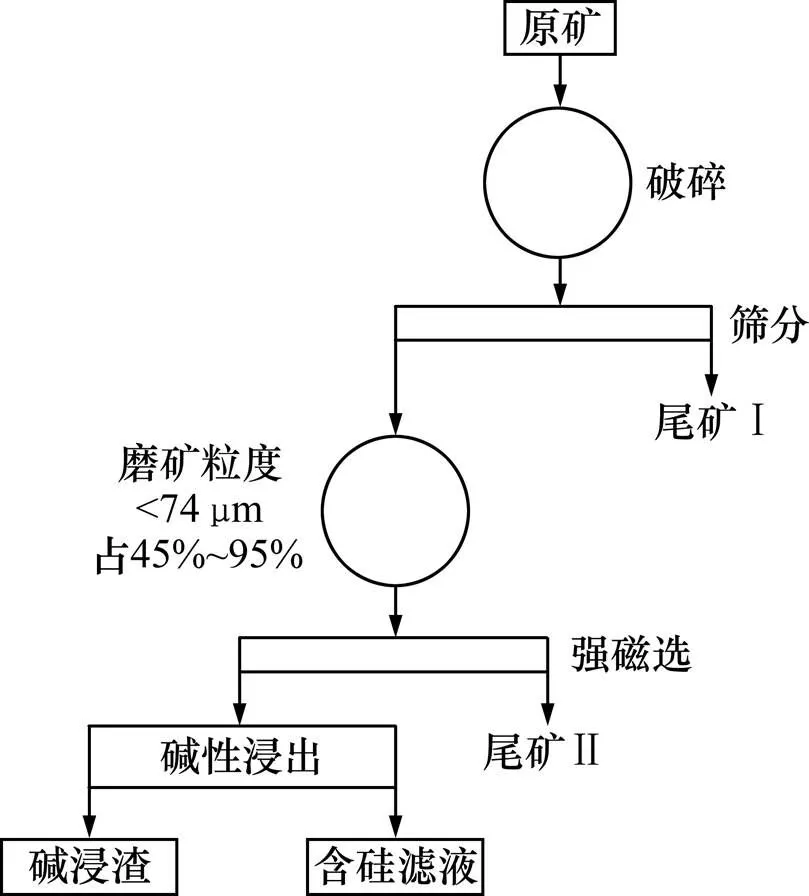

試驗原則工藝流程如圖2所示。

圖2 試驗工藝流程圖

主要試驗設(shè)備有:RK/PEX 100×125(細碎型)顎式破碎機,XMB?70型三輥四筒棒磨機,RK/CSQ 50×70型濕式強磁選機。

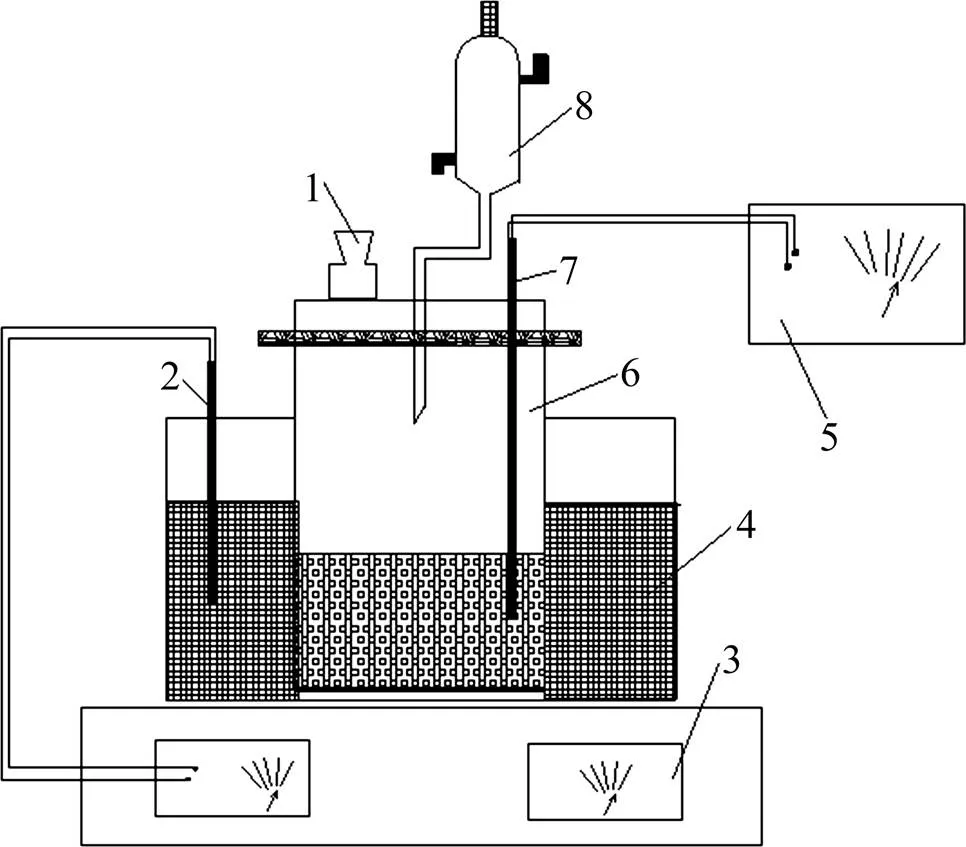

堿浸法的反應(yīng)裝置如圖3所示,反應(yīng)器由聚四氟乙烯制成,上部裝有可控性溫度控制器及回流冷凝管,反應(yīng)器接口處,采樣口及頂部均采取密封措施,通過取樣勺進行取樣。加熱裝置為恒溫式加熱磁力攪拌器(油浴)。

1—進料口;2—熱電偶;3—速度控制器;4—恒溫加熱磁力攪拌器;5—溫度控制器;6—聚四氟乙烯反應(yīng)器;7—溫度計;8—冷凝管

原礦及堿浸渣的物相組成通過X線衍射儀(日本理學(xué)公司D/max?γB型:Cu靶,波長為0.154 06 nm,管電壓為40 kV,管電流為100 mA,衍射速度為4(°)/min,掃描范圍為10°~90°)測定。采用硅鉬藍光度法測定磁選精礦及堿浸渣中SiO2的質(zhì)量分數(shù),所用儀器為UV?1750型分光光度計。

1.3 試驗方法

將原礦破碎至粒度小于0.3 mm脫泥,產(chǎn)品經(jīng)一段磨礦后,篩至各粒級恒質(zhì)量并按一定配比混合,在濕式強磁選機中進行選別,將磁選后精礦加入一定濃度的NaOH溶液,在聚四氟乙烯反應(yīng)器中攪拌加熱,并開通回流冷凝管中的冷卻水,反應(yīng)完畢后采用蒸餾水和砂濾漏斗進行多次洗滌過濾,浸出液和浸出渣收集并用于檢測。

堿浸過程中硅的脫除率的計算公式如下:

式中:1為堿浸液中硅的質(zhì)量分數(shù);2為磁選精礦中硅的質(zhì)量分數(shù)。

2 結(jié)果與討論

2.1 磁選試驗

由于軟錳礦為弱磁性礦物,脈石礦物石英為非磁性礦物,故可通過磁選將2種礦物分離,達到提錳降硅的效果。本試驗分別從磨礦細度、磁場強度2個方面考察低品位軟錳礦強磁選后的脫硅效果。

2.1.1 磁選磨礦細度試驗

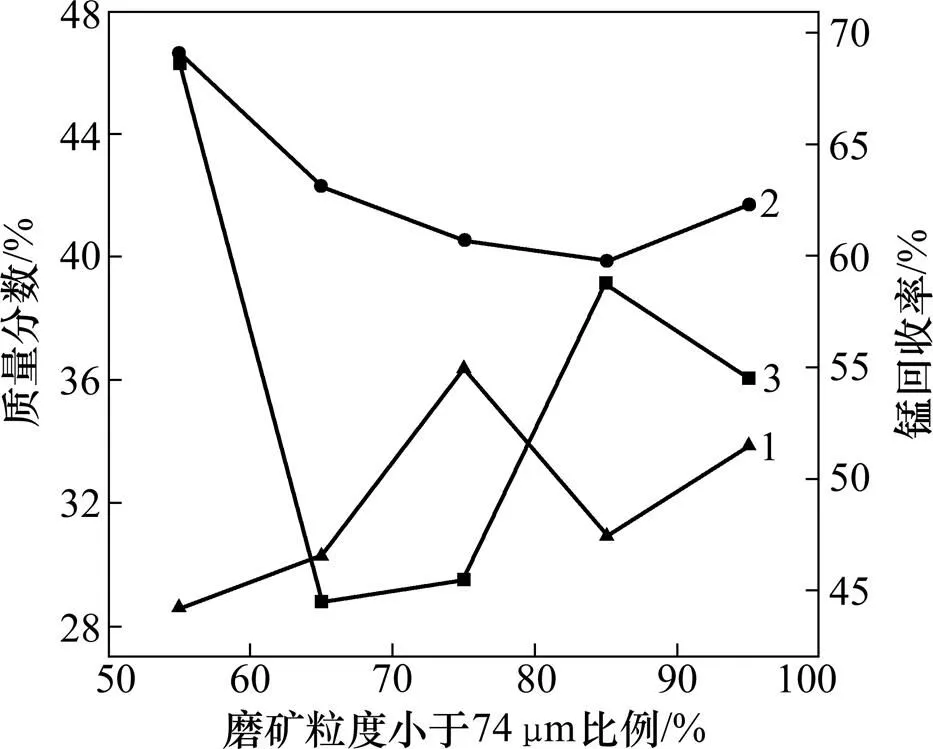

固定磨礦礦漿質(zhì)量分數(shù)為60%,磁場強度為 1 273.2 kA/m,礦漿分選質(zhì)量分數(shù)為20%,分別選取不同粒級的原礦進行強磁選試驗,將磁選精礦中錳和硅質(zhì)量分數(shù)以及錳回收率進行對比,結(jié)果如圖4所示。

1—錳質(zhì)量分數(shù);2—硅質(zhì)量分數(shù);3—錳回收率

從圖4可以看出:隨著磨礦粒度逐漸變細,精礦中錳的產(chǎn)率逐漸降低,由磨礦粒度小于74 μm占55%時的59.91%降至20.04%,其原因可能是該過程導(dǎo)致軟錳礦石部分泥化,少部分夾雜在非磁性礦物中隨尾礦排除,造成產(chǎn)率過低。已知軟錳礦所受的磁力作用與其比磁化系數(shù)、質(zhì)量成正比[8],故隨著磨礦粒度逐漸變小,精礦中錳品位應(yīng)有所提高。當(dāng)磨礦粒度為小于74 μm占55%~75%時,精礦中錳品位逐漸提高,由28.62%升至36.38%;精礦中錳回收率則呈下降趨勢,由68.6%降至45.47%,這可能是由于錳礦物大顆粒連生體發(fā)生解離,解離出的軟錳礦石顆粒不斷增多,通過磁選進入精礦,導(dǎo)致錳品位逐漸升高。當(dāng)磨礦粒度為小于74 μm占75%~95%時,雖然有更多的錳礦物連生體發(fā)生了解離,但磨礦粒度過細會造成礦物泥化,部分軟錳礦顆粒與非磁性礦粒附著,無法通過磁選回收而流失,造成精礦中錳品位略有下降,回收率略有上升。

從圖4還可以看出:隨著磨礦粒度逐漸變細,硅質(zhì)量分數(shù)也逐漸降低,當(dāng)磨礦粒度小于74 μm占85%時達到最低,為39.88%;錳質(zhì)量分數(shù)則呈上升趨勢,當(dāng)磨礦粒度小于74 μm占75%時達到最高,為36.38%。考慮到強磁選的主要目的為降低軟錳礦中的硅錳質(zhì)量比,故選擇磨礦粒度為小于74 μm占75%,此時硅錳質(zhì)量比為1.2:1,硅質(zhì)量分數(shù)降至40.56%,錳回收率為45.47%,錳品位為36.38%,提錳脫硅效果較好。

2.1.2 磁選磁場強度試驗

固定礦漿分選質(zhì)量分數(shù)為20%,根據(jù)磨礦細度試驗選擇礦石入選粒度為小于74 μm占75%,在不同磁場強度條件下進行磁選試驗,將磁選精礦中錳和硅質(zhì)量分數(shù)以及錳回收率進行對比,結(jié)果如圖5所示。

1—錳質(zhì)量分數(shù);2—硅質(zhì)量分數(shù);3—錳回收率

由圖5可以看出:在磁場強度從1 034.5 kA/m提高到1 750.7 kA/m的過程中,精礦中錳產(chǎn)率逐漸升高,由23.33%升至52.65%;錳品位逐漸降低,且呈快速下降趨勢;同時錳回收率快速上升。這可能是由于隨著磁場強度的升高,包括赤鐵礦在內(nèi)的部分弱磁性雜質(zhì)礦物夾帶進入精礦的機會增加,惡化了磁選效果。

從圖5還可以看出:在磁場強度從1 034.5 kA/m提高到1 750.7 kA/m的過程中,精礦中錳質(zhì)量分數(shù)呈急劇下降趨勢,同時硅質(zhì)量分數(shù)呈緩慢上升趨勢,硅錳質(zhì)量比由1.1:1升至1.8:1。說明在此磁場強度范圍內(nèi),場強的提高不利于軟錳礦脫硅。

考慮到目前工業(yè)實際生產(chǎn)軟錳礦中濕式強磁選機的最高工作磁場強度一般為1 270~1 430 kA/m[9],試驗應(yīng)在保證精礦中硅錳質(zhì)量比顯著降低的同時提高錳的品位,故選擇磁場強度為1 273.2 kA/m較好,此時硅錳質(zhì)量比可由3.5:1降至1.1:1,硅質(zhì)量分數(shù)降至40.77%,錳回收率為52.63%,錳品位為32.50%。

2.2 常壓堿浸試驗

磁選后的精礦在NaOH溶液中發(fā)生的主要反應(yīng)為

SiO2+2NaOH=Na2SiO3+2H2O (2)

原礦中的其他雜質(zhì)在堿性溶液中也可能發(fā)生如下反應(yīng):

Al2O3+2NaOH+3H2O=2NaAl(OH)4(3)

另一方面,溶液中生成的Na2SiO3也可與NaAl(OH)4反應(yīng)生成水合鋁硅酸鈉,并沉淀析出[10](反應(yīng)式(4)):

Na2SiO3+2NaAl(OH)4=

Na2O·Al2O3·SiO2+2NaOH+(4?)H2O (4)

當(dāng)溶液中有足夠濃度的Al2O3時,便可能發(fā)生反應(yīng)(4),考慮到原礦中Al2O3的質(zhì)量分數(shù)只有2.80%,故反應(yīng)(4)對提錳脫硅效果影響很小,可忽略不計。

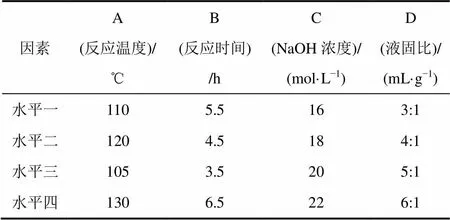

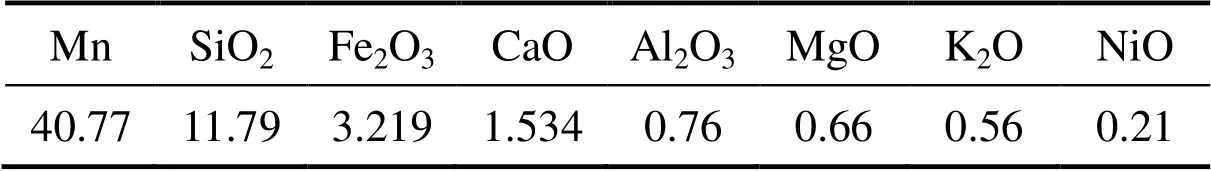

將強磁選后的軟錳礦精礦進行堿浸試驗,為了得到堿浸法脫硅的優(yōu)化工藝條件,試驗擬定對反應(yīng)溫度、反應(yīng)時間、NaOH濃度和液固比4個主要影響因素進行研究,通過四因素四水平正交試驗L16(44)來研究各因素對脫硅效果的影響,得到各因素對硅脫除率的影響程度及與最佳工藝條件。常壓堿浸試驗正交表如表2所示,不同條件下SiO2脫除率見表3;采用方差分析法處理試驗數(shù)據(jù),其結(jié)果見表4。

表2 因素水平確定表

表3 SiO2脫除率正交分析表

表4 SiO2脫除率方差分析結(jié)果

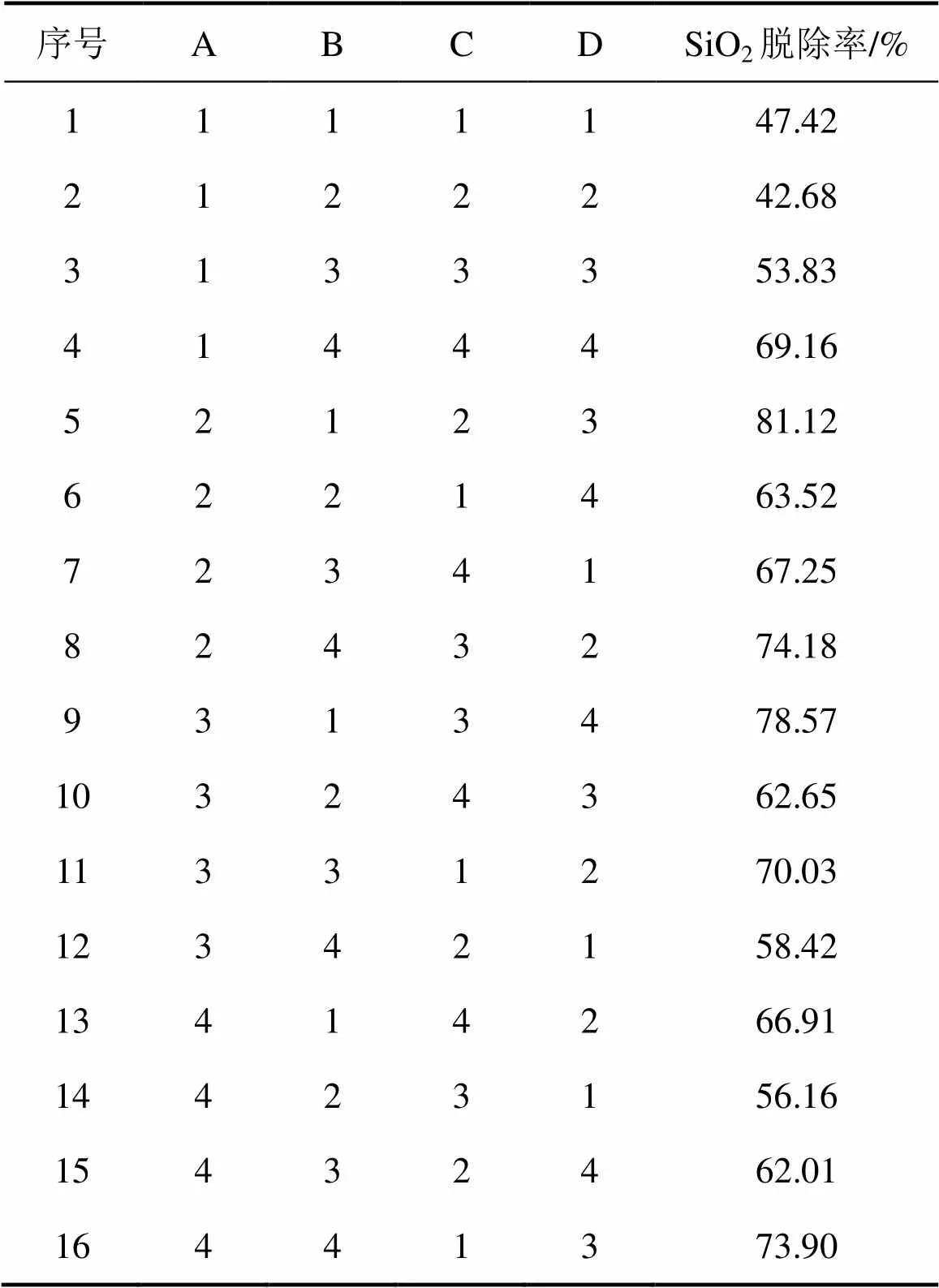

由表4可知:反應(yīng)溫度的偏差平方和最大,反應(yīng)時間次之,液固比較小,NaOH濃度最小,因此各因素影響SiO2脫除率由大到小順序依次為反應(yīng)溫度,反應(yīng)時間,液固比,NaOH濃度。考慮到降低能耗、節(jié)約成本、提高效率等目的,選擇優(yōu)化工藝條件為A2B1C1D3,即反應(yīng)溫度為120 ℃、反應(yīng)時間為5.5 h、NaOH濃度為16 mol/L和液固比為5:1,在此條件下堿浸渣中硅錳質(zhì)量比為0.3:1,SiO2質(zhì)量分數(shù)為11.79%,硅脫除率為81%。堿浸渣中錳回收率為59.82%,錳品位為43.36%。對該堿浸渣進行化學(xué)成分分析,結(jié)果如表5所示。

表5 堿浸渣主要化學(xué)成分分析結(jié)果(質(zhì)量分數(shù))

將表5與表1對比可以看出:經(jīng)堿浸后錳質(zhì)量分數(shù)顯著增加,硅質(zhì)量分數(shù)明顯減少,同時Al2O3質(zhì)量分數(shù)有所減少,這可能是反應(yīng)(3)所致。將軟錳礦原礦和堿浸渣進行XRD分析,結(jié)果如圖6所示。

(a) 堿浸渣;(b) 原礦

從圖6可以看出:堿浸渣中石英衍射峰強度較原礦顯著降低,尤其是2在19°~21°,25°~27°和47°~49°時最為明顯;另一方面,在2為16°~18°和37°~38°時出現(xiàn)了新的軟錳礦衍射峰。這說明經(jīng)強磁選?堿浸聯(lián)合工藝得到的堿浸渣中硅質(zhì)量分數(shù)較原礦明顯減少,同時錳質(zhì)量分數(shù)較原礦有所增加,這進一步證明該工藝對富硅低品位軟錳礦進行預(yù)處理脫硅效果較好。

3 堿浸過程動力學(xué)研究

對于堿浸過程中發(fā)生的主要化學(xué)反應(yīng):

SiO2(s)+2NaOH(aq)=Na2SiO3(aq)+2H2O(l) (5)

假定反應(yīng)物NaOH(aq)的濃度恒定且不隨反應(yīng)時間改變,因為生成物Na2SiO3可溶于水,固相的外形尺寸隨反應(yīng)的進行而減小直至完全消失,故可采用液固反應(yīng)的“減縮核模型”[11]來研究堿浸過程中反應(yīng)溫度對硅脫除率的影響,具體方程式如下:

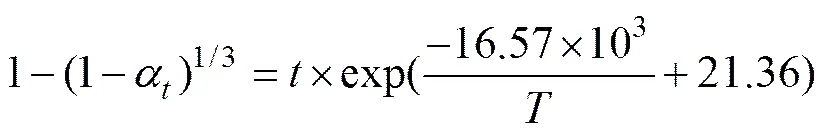

式中:α為時刻時SiO2的脫除率,%;:SiO2的相對分子質(zhì)量,g;為溶液中NaOH的濃度,mol/L;為反應(yīng)物NaOH的化學(xué)計量系數(shù);0為球形顆粒的初始直徑,cm;為SiO2的密度,g/cm3;為幾何形狀的函數(shù);為反應(yīng)速率常數(shù)。

對于球形顆粒有=3,令式(6)中

其中:可視為表觀速率常數(shù),則式(6)可變?yōu)?/p>

將式(8)左邊用表示,有

Arrhenius公式[11]表達了恒定濃度反應(yīng)體系中反應(yīng)溫度與反應(yīng)速率的關(guān)系:

式中:為反應(yīng)速率常數(shù);為頻率因子;為摩爾氣體常數(shù);為反應(yīng)的活化能,kJ/mol;為熱力學(xué)溫度,K。

對式(10)兩邊取對數(shù),得:

由式(7)得

在試驗條件下,令

為常數(shù),則

=′ (14)

以ln對1/作圖得一直線,由直線斜率為?/可求出反應(yīng)的活化能。

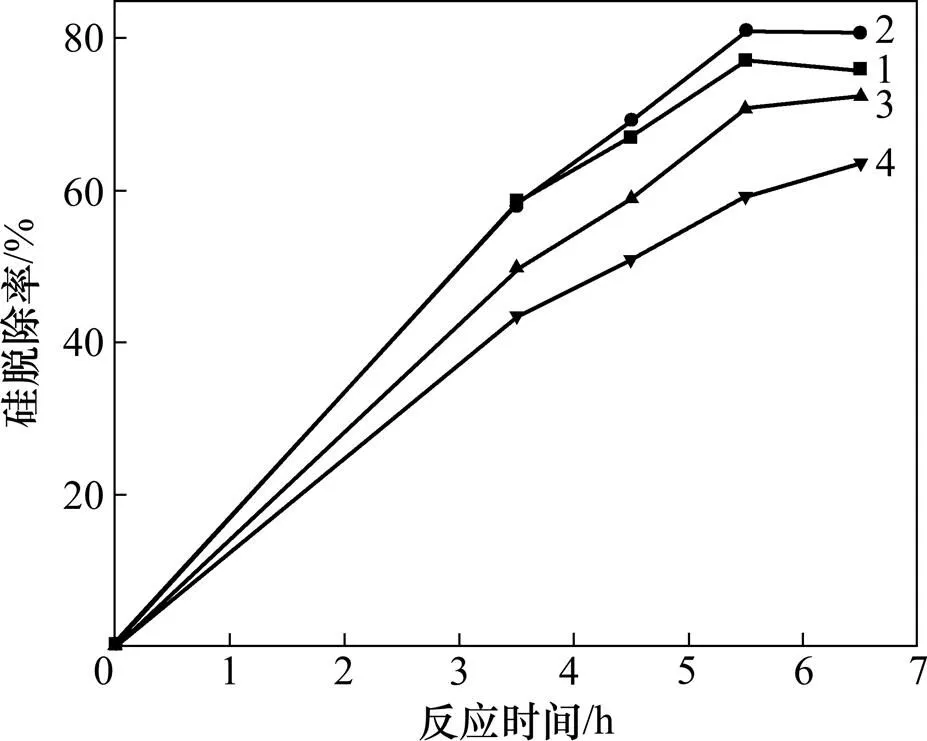

固定NaOH濃度為16 mol/L和液固比為5:1,不同反應(yīng)溫度下硅脫除率隨反應(yīng)時間的變化如圖7所示。

反應(yīng)溫度/℃:1—130;2—120;3—110;4—105

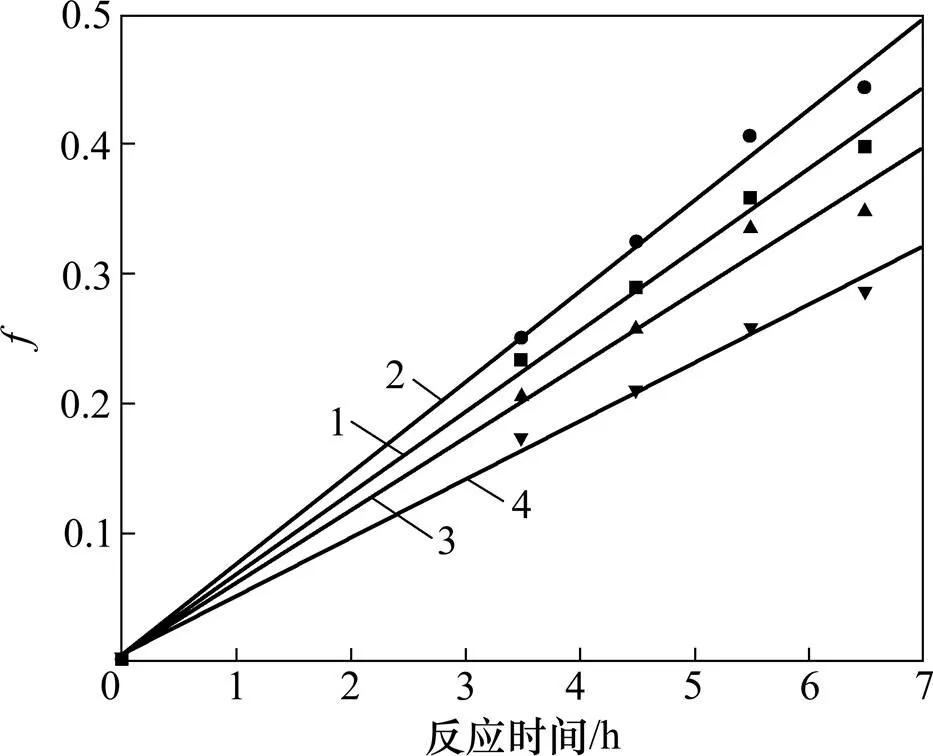

將圖7結(jié)果用式(9)處理,結(jié)果如圖8所示。

1—y=6.50×10?2x;2—y=7.17×10?2x;3—y=5.72×10?2x;4—y=4.67×10?2x

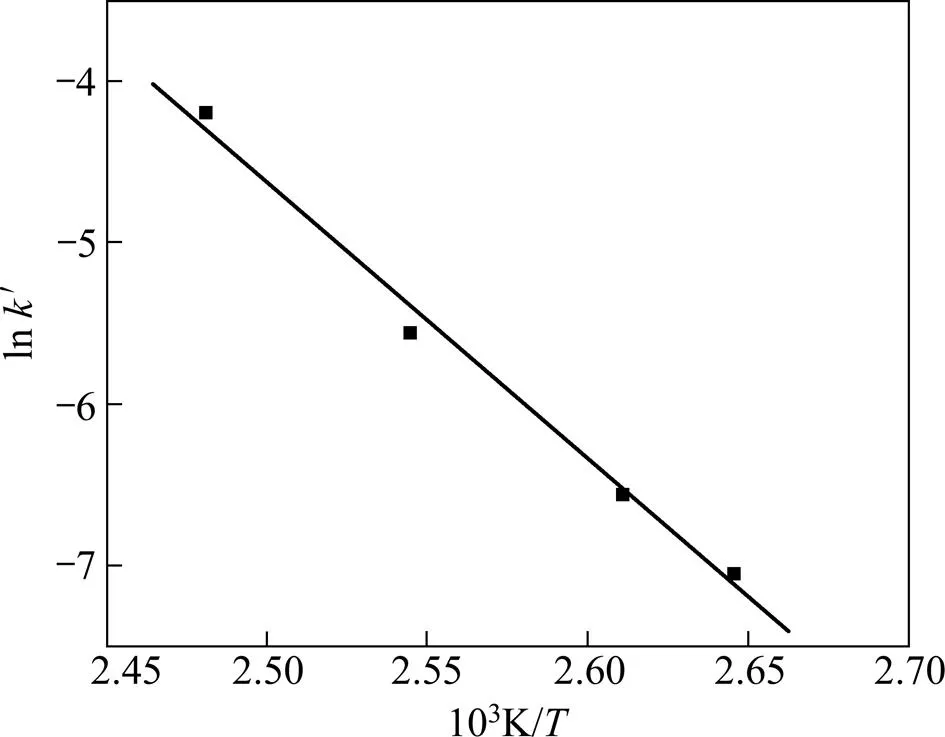

由圖7和圖8可知:在反應(yīng)溫度為105~120 ℃范圍內(nèi)升高溫度可顯著提高硅脫除率,當(dāng)溫度大于120 ℃時硅脫除率有所下降。以不同溫度下ln′對1/作圖,結(jié)果如圖9所示。

圖9 ln k′與1/T關(guān)系圖

由圖9中直線斜率可求得反應(yīng)(4)表觀活化能=67.77 kJ/mol。對于產(chǎn)物為水溶物種的液固反應(yīng),決定其反應(yīng)速率的判斷依據(jù)如表6所示[11?12]。

表6 過程控制條件與活化能的關(guān)系

由表6可知反應(yīng)(5)過程由化學(xué)反應(yīng)控制,同時可求出常壓堿浸脫硅過程中反應(yīng)溫度對硅脫除率影響的動力學(xué)方程:

4 結(jié)論

1) 對硅錳質(zhì)量比為3.5:1的富硅軟錳礦進行強磁選磨礦細度和磁選強度試驗,在入選粒度為小于74 μm占75%、磁場強度為1 273.2 kA/m的條件下,精礦中硅錳質(zhì)量比可由3.5:1降至1.1:1,硅質(zhì)量分數(shù)為40.77%。

2) 對磁選精礦進行堿浸試驗,在反應(yīng)溫度為120 ℃、反應(yīng)時間為5.5 h、NaOH濃度為16 mol/L和液固比為5:1的條件下,堿浸渣中硅錳質(zhì)量比降至0.3:1,硅質(zhì)量分數(shù)為11.79%,硅脫除率為81%,其中錳回收率為59.82%,錳品位為43.36%。

3) 利用“減縮核模型”研究堿浸過程中反應(yīng)溫度對硅脫除率的影響,結(jié)果表明該過程受化學(xué)反應(yīng)控制,表觀活化能=67.77 kJ/mol,相應(yīng)的動力學(xué)方程為

[1] 張志華, 薛生暉, 黎紅兵, 等. 廣西某低品位軟錳礦還原焙燒—酸浸工藝研究[J]. 中國錳業(yè), 2012, 30(2): 19?22.ZHANG Zhihua, XUE Shenghui, LI Hongbing, et al. Study on reduction roasting-acid leaching with Guangxi pyrolusite ore[J]. China’s Manganese Industry, 2012, 30(2): 19?22.

[2] 楊志超. 低品位菱錳礦制備四氧化三錳的研究[D]. 北京: 北京科技大學(xué)土木與環(huán)境工程學(xué)院, 2013: 5?13. YANG Zhichao. Study on preparation of manganese tetraoxide from low grade rhodochrosite ore[D]. Beijing: University of Science and Technology Beijing. School of Civil and Environmental Engineering, 2013: 5?13.

[3] YANG Zhichao, FENG Yali, LI Haoran, et al. Effect of Mn(Ⅱ) on quartz flotation using dodecylamine as collector[J]. Journal of Central South University, 2014, 21(9): 3603?3609.

[4] CAI Zhenlei, FENG Yali, LI Haoran, et al. Selective separation and extraction of vanadium (IV) and manganese (II) from co-leaching solution of roasted stone coal and pyrolusite via solvent extraction[J]. Industrial & Engineering Chemistry Research, 2013, 52(38): 13768?13776.

[5] YANG Zhichao, FENG Yali, LI Haoran, et al. Effect of biological pretreatment on the flotation recovery of pyrolusite[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(5): 1571?1577.

[6] CAI Zhenlei, FENG Yali, LI Haoran, et al. Co-recovery of manganese from low-grade pyrolusite and vanadium from stone coal using fluidized roasting coupling technology[J]. Hydrometallurgy, 2013, 41/42/43/44/45: 131?132.

[7] 馮雅麗, 張旭, 李浩然, 等. FeS2-MnO2-H2SO4浸出軟錳礦反應(yīng)[J]. 東北大學(xué)學(xué)報(自然科學(xué)版), 2014, 35(2): 241?244. FENG Yali, ZHANG Xu, LI Haoran, et al. Pyrolusite leaching reactions in FeS2-MnO2-H2SO4system[J]. Journal of Northeastern University (Natural Science), 2014, 35(2): 241?244.

[8] Hancock, H A, Fray, D J. Use of coal and lignite to dissolve manganese from low-grade manganese dioxide in acidic solutions[J]. Transaction of Institution of Mining and Metallurgy: Section C, 1986, 95: 27?31.

[9] 秦勤. 湖南湘西某低品位碳酸錳礦磁浮分選技術(shù)研究[D]. 武漢: 武漢科技大學(xué)資源與環(huán)境工程學(xué)院, 2012: 4?16. QIN Qin. Research on flotation and magnetic separation technology for the low-grade manganese carbonate ore in west Hunan province[D]. Wuhan: Wuhan University of Science and Technology. School of Resource and Environmental Engineering, 2012: 4?16.

[10] 陳超, 韋萍, 栗海鋒, 等. 常壓堿溶法提取軟錳礦酸浸渣中的硅[J]. 無機鹽工業(yè), 2012, 44(9): 36?38. CHEN Chao, WEI Ping, LI Haifeng, et al. Leaching silicon from acid leaching residue of pyrolusite by alkaline leaching method at atmospheric pressure[J].Inorganic Chemicals Industry, 2012, 44(9): 36?38

[11] 楊顯萬, 邱定蕃. 濕法冶金[M]. 北京: 冶金工業(yè)出版社, 1998: 164?211. YANG Xianwan, QIU Dingfan. Hydrometallurg[M]. Beijing: Metallurgical Industry Press, 1998: 164?211.

[12] BafghiM S, Zakeri A, Ghasemi Z, et al. Reduction dissolution of manganese ore in sulfuric acid in the presence of iron metal[J]. Hydrometallurgy, 2008, 90: 207?212.

(編輯 楊幼平)

High-intensity magnetic separation-alkaline leaching process to desiliconize from silicon-rich pyrolusite

FENG Yali1, LI Bin1, LI Haoran2

(1. School of Civil and Environmental Engineering, University of Science and Technology Beijing, Beijing 100083, China; 2. National Key Laboratory of Biochemical Engineering, Institute of Process Engineering, Chinese Academy of Science, Beijing 100190, China)

By means of high-intensity magnetic separation-alkaline leaching to desiliconize from silicon-rich pyrolusite of silicon-manganese mass ratio of 3.5:1, using single factor and orthogonal experiments to study the grinding fineness and magnetic field strength in magnetic separation test, the effect of temperature and time of reaction, concentration of NaOH and the ratio of liquid-solid to the removal rate of silicon in alkaline leaching test, using the “Reduction of nuclear model” to study the dynamics of effect of reaction temperature to the removal rate of silicon in alkali leaching process, and get the corresponding dynamic equation. The results show that under the conditions of the selected ore particle size of 75% less than 74 μm, the magnetic field intensity of 1 273.2 kA/m, the alkaline leaching reaction temperature of 120 ℃, reaction time of 5.5 h, concentration of NaOH of 16 mol/L and the ratio of liquid-solid (mL/g) of 5:1, the alkali leaching residue is obtained with the silicon-manganese mass ratio of 0.3:1 and removal rate of silicon of 81%. The alkali leaching process is controlled by chemical reaction and the apparent activation energy is 67.77 kJ/mol.

silicon-rich pyrolusite; magnetic separation; alkaline leaching; desiliconize

10.11817/j.issn.1672-7207.2015.04.001

TF792

A

1672?7207(2015)04?1175?07

2014?04?23;

2014?06?29

國家自然科學(xué)基金資助項目(21176026,21176242);中國大洋礦產(chǎn)資源研究開發(fā)計劃項目(DY125-15-T-08);國家高技術(shù)研究發(fā)展計劃(863計劃)項目(2012AA062401)(Projects (21176026, 21176242) supported by the National Natural Science Foundation of China; Project (DY125-15-T-08) supported by the China Ocean Mineral Resources Research & Development Program; Project (2012AA062401) supported by the National High-Tech Research & Development Program (863 Program))

李浩然,副研究員,從事礦物加工工程研究;E-mail:hrli@home.ipe.ac.cn