全自動油墨灌裝流水線的開發與研制

李 驥,劉 藝,金郁沁

(上海船舶設備研究所,上海 200031)

全自動油墨灌裝流水線的開發與研制

李 驥,劉 藝,金郁沁

(上海船舶設備研究所,上海 200031)

闡述了全自動油墨灌裝流水線系統的組成和技術特點,介紹了自動油墨灌裝流水線的工藝流程并對主要灌裝設備的結構特點進行了描述。使用 Visual C#的 Visual Studio 2013集成解決方案開發的上位機軟件設計出了一種適合工廠作業的全自動灌裝流水線控制系統。控制系統軟件的設計采用模塊化設計方法,對整個灌裝流程尤其是關鍵設備進行實時監控,并使該系統在自動狀態下各單機之間可實現互聯互鎖。控制系統軟件的數據庫能與企業的信息系統實現數據交換,將生產信息及時錄入企業的數據庫,實現了企業的信息化管理。

自動化;灌裝;控制系統;模塊化

0 引言

我國的灌裝設備種類繁多,應用范圍也很廣,根據灌裝液體的特性一般分為壓力灌裝,等壓灌裝、負壓灌裝和常壓灌裝[1]。傳統灌裝機性能較單一、自動化程度低、通用性差、灌裝速度調整不方便,而且難以適應油墨品種及灌裝規格的變化等問題。本文介紹的全自動油墨灌裝流水線正是根據某油墨企業的灌裝自動化發展要求,設計相應的非標設備,代替現有的生產工人,實現無人化的自動灌裝包裝生產。鑒于此,上海船舶設備研究所組織技術人員專門研制了全自動油墨灌裝流水線以滿足該企業生產的需求。

1 全自動油墨灌裝流水線的設計

1.1 系統的組成

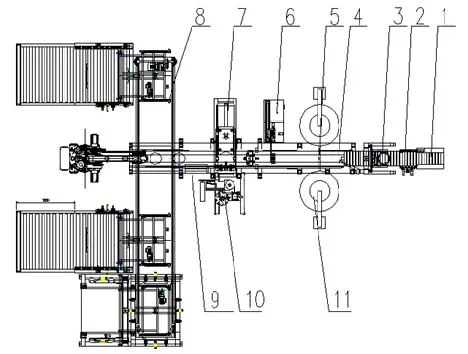

圖1自動灌裝流水線平面布置圖。可看出,全自動油墨灌裝流水線系統由:摞桶輸送線、摞桶提升機、分桶機、桶內吸塵機構,自動罐裝機、步進線體、自動上膜機、自動上蓋壓蓋機,自動旋蓋機,自動貼標及標簽校核設備和機器人自動碼垛設備構成。

圖1 自動灌裝流水線平面布置圖

1.2 系統技術參數

物料特性:半流體、密度1.2g/cm2~1.3g/cm2;粘度約為5.0Pa/40℃~11.0Pa/40℃,300s-1;環境溫度5℃~35℃。

包裝桶:20公斤桶(高300mm,上口內徑約φ300mm);15公斤桶(高240mm,上口內徑約φ300mm)。

灌裝效率:20kg包裝桶須大于2min5桶;15kg包裝桶應大于2min6桶。

灌裝精度:灌裝精度±10g;

1.3 控制系統

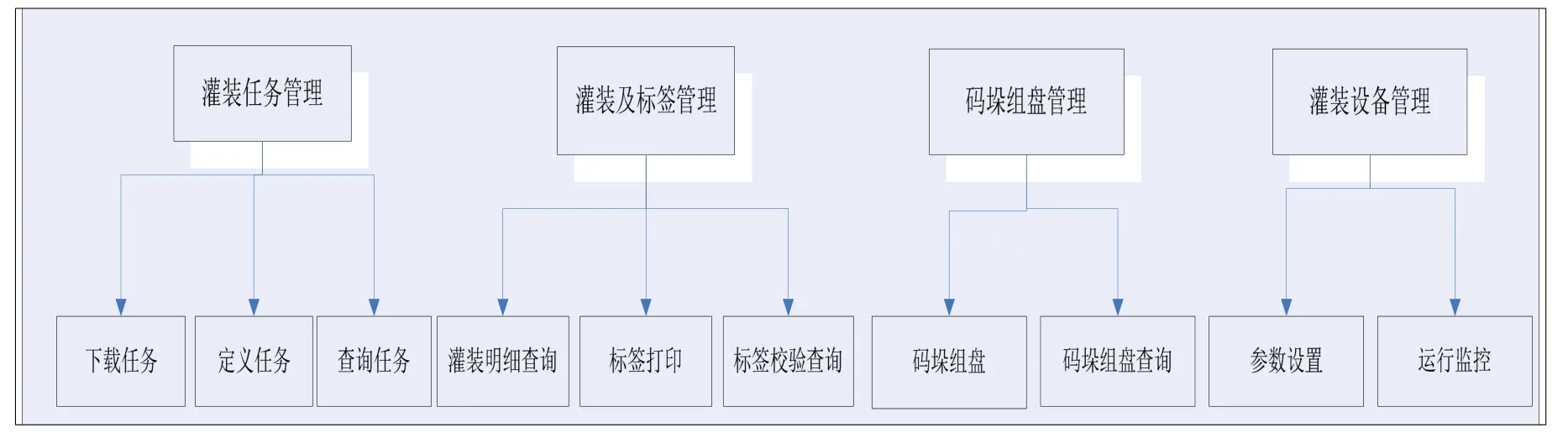

控制系統包含罐裝任務管理、灌裝及標簽管理,灌裝設備管理以及碼垛組盤管理4大塊內容,如圖2所示。灌裝任務管理與企業生產系統建立系統接口,從生產系統中下載獲取灌裝任務及相關信息,進行正常灌裝運作;在灌裝任務執行時,控制系統對各個灌裝設備實時監控,包括標簽的打印和校驗,碼垛組盤的位置等,發現異常或故障及時報警停機。灌裝任務完成后,能按時間、產品編碼、產品名稱和灌裝狀態等條件進行各種查詢,如灌裝任務查詢、灌裝明細查詢和碼垛組盤查詢等。

圖2 控制系統功能圖

2 全自動油墨灌裝流水線工藝特點

2.1 全自動油墨灌裝流水線總體工藝流程

(人工)上桶→自動分桶→吸塵→自動灌裝→蓋塑料膜→放蓋→壓蓋→打標→貼標→標簽校核→機器人碼垛→組盤。

首先由人工將高度不超過 2m的整摞包裝桶放置在輸送線上,再登錄自動灌裝線操作系統,在主控制界面上輸入工號和相應信息并掃描工時單,點擊啟動按鈕,摞桶輸送線開始工作,提升機將整一摞桶輸送到主線體上,再由自動分桶機完成分桶工序。接著分好的桶在滾筒線上運行到吸塵工位,完成吸塵工序的包裝桶由步進線輸送到灌裝工位,完成自動灌裝的油墨包裝桶再由步進線輸送到上膜工位,上膜機將一張塑料膜壓入油墨桶內,使桶內油墨和空氣進行隔離。完成壓膜工序后,包裝桶又被輸送到上蓋壓蓋工位,設備自動將一摞蓋底端的塑料蓋推出,并壓合在塑料桶上,為保證塑料蓋在運輸的過程中不脫出,壓蓋完成后的包裝桶還要經過旋蓋工序。在旋蓋工位同時完成自動打標,貼標簽的工序,接著包裝桶被輸送到標簽校核工位,由CCD系統對標簽進行校核,校核完成后的包裝桶被輸送到機器人抓取工位,由機器人將包裝桶擺放在碼垛托盤相應批號的位置上。碼垛完成后自動掃描托盤編號錄入數據庫,再由叉車將碼垛完成的托盤送入立體庫。

2.2 全自動油墨灌裝流水線的特點

本套全自動油墨灌裝流水線采用模塊化設計,各功能模塊既是整條自動灌裝線的有機組成部分,又可獨立運行(個別模塊暫停工作時不影響整線運行),并保證未來功能擴充的便利性。灌裝線按油墨批次進行間歇式生產,灌裝過程中的生產效率≥50kg/min,灌裝精度能達到±10g;實現不同顏色油墨的自動灌裝,且換色過程便捷。全自動油墨灌裝流水線不但實現了灌裝操作的自動化,同時能與企業的信息系統實現數據交換,將生產信息及時錄入企業的數據庫,實現了企業的信息化管理。

3 自動灌裝機的結構及特點

3.1 油墨灌裝工藝的特點

油墨屬于粘度較大且流動性較差的粘稠物料,因此需采用壓力灌裝的方式來處理。壓力灌裝是借助外界壓力將液體物料壓入包裝容器,主要適用于粘度較大且流動性較差的粘稠物料的灌裝,可提高灌裝速度[2]。傳統的灌裝機械大都依據計算容積或流量控制來處理灌裝的精度[3],對于不同品種的油墨灌裝顯然是不適用的。根據企業要求全自動油墨灌裝流水線須滿足不同品種油墨的15kg、20kg兩種包裝規格的自動灌裝,由于油墨的黏度比較大,很難通過流量來監測或計算實際灌裝的質量。鑒于此,利用將稱質量反饋的PID控制和流量控制相結合的方式來控制灌裝過程的精度。通過生產測試,將灌裝的平均精度控制在±10g內,滿足用戶需求。

3.2 自動灌裝機的設計

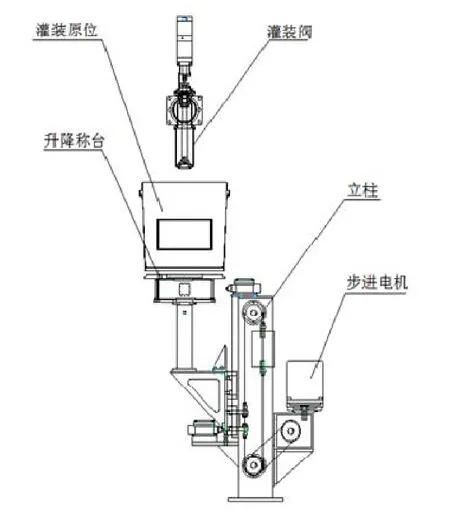

為了在確保灌裝精度的前提下提高灌裝速度,自動灌裝機采用分段灌裝方式。所謂分段灌裝就是將1個灌裝周期分成幾個時間段,每個時間段內的灌裝流量由大至小進行變流量灌裝[4]。本灌裝機(如圖3所示)設定為兩段式灌裝,塑料空桶自動進入秤量平臺,秤量平臺迅速將空桶提升至桶底距灌裝閥口15cm處停止,灌裝閥隨即開始灌裝,隨灌裝質量增加,塑料桶同步下降,使桶內墨面與閥口始終保持15cm~17cm距離。在灌裝質量達到設置質量90%時,閥口第一節大流量自動關閉,閥口小流量繼續灌裝至設置質量100%時,閥口第二節關閉。

圖3 灌裝機結構圖

4 系統控制

針對油墨灌裝生產的工藝流程及自動灌裝機的工作過程進行分析并制訂出全自動油墨灌裝流水線的控制要求,采用了基于可編程控制器的控制系統設計方案。用西門子公司的SIMATIC S7-300系列PLC作為控制系統的核心控制器,結合使用Visual C#的Visual Studio 2013應用程序集成解決方案開發的上位機軟件,設計出一種適合工廠作業的全自動灌裝流水線控制系統。上位機控制系統軟件采用了模塊化的設計方法,根據全自動油墨灌裝流水線主要功能的要求進行程序設計。上位機控制系統軟件通過 Wonderware DA Server與SIMATIC S7-300進行通訊和數據交互,可保證上位機與PLC讀寫訪問的實時性和可靠性,設備和控制網絡集成更緊密。上位機控制系統軟件主要包括了六大控制模塊,分別實現了分桶機、灌裝機、壓蓋機、步進系統和機器人碼垛機以及外圍輔機的各種功能。這樣控制系統既能對各個相對獨立的設備分塊管理,又能將這些設備整合起來進行集中控制,軟件的控制模式分為脫離上位機的單機自動控制和灌裝系統生產線的整體制。

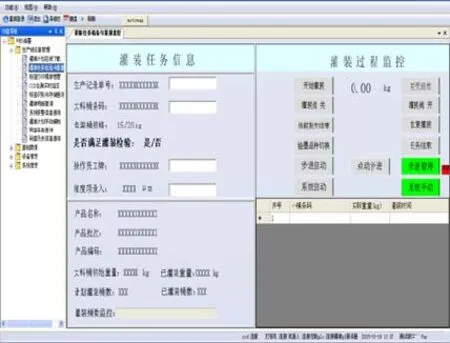

系統在自動狀態下各控制模塊之間可實現互聯互鎖,而在單機需要分別調試或遇到故障檢修時又可轉換為離線控制狀態。軟件的界面友好,便于操作,可對灌裝流水線的工作過程進行實時監控,同時具有信號采集、故障預警、參數設置、動態管理、實時查詢、系統記錄、生成與打印報表等功能,具體界面如圖4、5所示。

圖4 系統操作界面

圖5 設備運行監控界面

5 結語

全自動油墨灌裝流水線對整個灌裝工作過程進行實時監控和動態管理,消除了灌裝工序中由于人工操作造成的誤差,降低了能源和資源的消耗,提高了生產效率和產品質量,實現了油墨灌裝生產精確化、智能化和多功能化。同時控制系統能與企業的信息系統實現聯網和數據交換,提高了企業的信息化和科學化管理水平。目前該系統已經應用于某油墨企業的試生產運行中,滿足了企業自動化生產的要求,并取得了良好效果。

[1]余新旸.大容量高精度全自動灌裝設備的研制[J].食品與包裝機械,2012(30):2-5.

[2]尹章偉.包裝機械[M].北京:化學工業出版社,2002.

[3]李文友,胡振全,葉保華.高精度桶裝液體灌裝生產線的研制[J].食品與包裝機械,2005(2):45-49.

[4]孫茂泉,嚴偉躍.稱重式液料灌裝機控制系統[J].輕工機械2007(6):324-328.

ABS支持IMO通過強制性極地規則

(來源:中國船舶新聞網)

近日,在英國倫敦召開的海洋環境保護委員會(MEPC)會議上,極地規則獲得正式通過,這是國際海事組織(IMO)正式引入冰級概念的首份強制性文書。據了解,極地規則內容涵蓋范圍廣泛,涉及設計、建造、設備、操作、培訓、搜救及環境保護措施等多個方面,并為暴露于低溫結冰環境的船載設備和安全系統開創了新的認證和批準先例。該規則將于2017年1月1日生效。極地規則要求在極地水域作業的船舶持有注明操作權限和極區服務時間的極地船舶證書。操作權限將基于船旗國管理機構認可的流程予以建立,并按照IMO制定的通知要求執行。ABS在開發一項可用于制定操作權限的流程——POLARIS中發揮了主導作用,使POLARIS的應用得到了簡化,提高其在實踐中的可操作性,并準備與主要船旗國管理機構合作,對該流程具體細節作出統一解釋。

Design and Research of Automatic Ink Filling Assembly Line

LI Ji,LIU Yi,JING Yu-xin

(Shanghai Marine Equipment Research Institute,Shanghai 200031,China)

In this paper,the composition and technical characteristics of automatic ink filling system is discussed.The filling process of the system is introduced,and the structural characteristics of the main filling equipment are described.The PC software developed by Visual C# of Visual Studio 2013 integrated solution is a control system of automatic filling line,which is suitable for factory operation.The control system software uses modular design method,monitors the entire filling process,especially the critical equipment in automatic mode.The database of control system software can exchange data with enterprise information system and the production information entry of enterprise database is timely.The software achieves the informatization management of enterprise.

automatic; filling; control system; modular

TP212

A

10.16443/j.cnki.31-1420.2015.04.015

李驥(1980-),男,工程師,主要從事非標設備的機械設計與研發工作。