伊犁新天煤制天然氣項目高壓動力蒸汽吹掃總體策劃

楊晉松

中國化學伊犁新天煤制天然氣總承包項目部 北京 100007

1 工程概況

伊犁新天煤制天然氣項目位于新疆伊寧市,以附近四礦的褐煤為主要原料,年產20億m3的煤制替代天然氣。 本項目由公用裝置、氣化裝置、凈化裝置、甲烷化裝置、空分裝置、污水處理及回用裝置和備煤裝置七部分組成, 為全新無依托工廠。

2 系統概述

伊犁新天煤制天然氣項目的高壓動力蒸汽系統,涉及了空分、甲烷化、以及業主負責的熱電幾個裝置, 共計7臺汽輪機,管線遠端(冷凍站)距離熱電超過1500m,管道壓力等級為9.8MPa,總母管直徑DN450, 去往空分母管DN400,去往甲烷化及冷凍站母管直徑DN275。中國化學承建單位分別為東華裝置院(空分),華陸裝置院(甲烷化)和天辰裝置院(凈化冷凍站以及外管廊)。

3 組織機構及分工

(1)高壓動力蒸汽的吹掃,由業主牽頭,聯合中國化學,共同建立高壓蒸汽吹掃組織機構;

(2)蒸汽氣源的提供以及吹掃蒸汽流量品質的控制由業主負責;

(3)化工裝置區吹掃的準備工作、實施操作、 打靶檢驗以及現場安全由中國化學負責;

(4)由于業主調度室不參加此次吹掃的整體協調工作, 由中國化學和業主熱電調試人員直接進行聯絡溝通;

(5)業主每天早晚組織召開吹掃專項會議,所有吹掃相關負責人員參加。

4 人員和機具配備

天辰、東華、華陸裝置院分別成立高壓蒸汽吹掃小組, 編制各方具體的吹掃方案, 并按照方案配備足夠的管理、技術、操作和安全人員,以及相關工器具和機具。

在總承包項目牽頭下, 各裝置院吹掃負責人與總承包部負責人共同組成化工裝置區吹掃組, 負責內部以及與業主的聯絡溝通,實施高壓蒸汽吹掃工作。

5 吹掃總體方案的選取

一般講, 化工裝置動力蒸汽的吹掃方案有兩種方法

5.1 分段吹掃

依據管徑的不同以及安裝單位的責任范圍,按照由源頭至用戶的方向,分段依次從母管到支管到用戶進行隔斷吹掃,上游工段合格后,連接下游支管進行下段吹掃。

這種方法的優點是: 每一個管徑獨立吹掃,獨立計算以及計量吹掃蒸汽量,獨立打靶檢測吹掃質量,責任明確,流量準確,效果較好。 缺點是:不同管徑的管道吹掃之前不宜連接,吹掃程序復雜,監測點多,工期長。

5.2 總體吹掃

把主管和支管以及用戶連接起來組成系統,按照母管的吹掃流量要求,同時吹掃母管以及一條或者幾條支管, 以支管的檢驗合格反推驗證母管的吹掃合格。 簡言之就是成系統的吹掃。

這種方法較簡單,實施比較容易,工期短。 缺點是保證母管氣量的前提下無法驗證各支管的流量分配是否符合其吹掃需要, 只能靠設計人員使用相關專業軟件進行流量模擬; 同時由于各管道需要連接,吹掃中往往是各區域一起吹掃,一旦后期出現問題,容易造成責任不清。

本項目實施吹掃時, 由于在管線安裝過程中母管和支管的管口已經連接,為了保證工期, 采用了第二種方法進行吹掃。

6 總體吹掃原則

(1) 采用來自熱電裝置的過熱蒸汽進行吹掃;

(2) 為加快吹掃進度,熱電至空分、甲烷化、 冷凍站整個管系統統一進行吹掃。 吹掃分兩個階段進行:

第一個階段以空分為主,空分、甲烷化、冷凍站吹掃口全部打開進行吹掃,空分裝置打靶合格,第一階段吹掃結束;

第二階段對甲烷化、 冷凍站蒸汽管道進行吹掃,空分裝置切斷閥關閉,甲烷化、冷凍站打靶合格,第二階段結束。

(3) 吹掃采用穩壓方式進行,吹掃合格后,對汽輪機入口管道實行打靶檢驗。

(4) 空分三套汽輪機高壓蒸汽管道同時吹掃,同時打靶,直至所有吹掃口打靶合格, 此時可以確定蒸汽主母管亦合格。

(5) 甲烷化二套汽輪機高壓蒸汽管道同時打靶,直至所有吹掃口打靶合格。

(6) 凈化冷凍站二套汽輪機高壓蒸汽管道同時打靶, 直至所有吹掃口打靶合格。

(7) 高壓蒸汽吹掃汽量由鍋爐通過燃燒控制。

(8) 吹掃前必須經吹掃指揮部許可同意后方可執行。 吹掃指揮部在下達指令前必須確認各方安全準備到位及鍋爐運行參數正常。

(9) 吹洗合格后試車指揮部組織各方代表簽字確認, 并組織對下條管線的吹掃工作,直至所有管線吹掃結束。

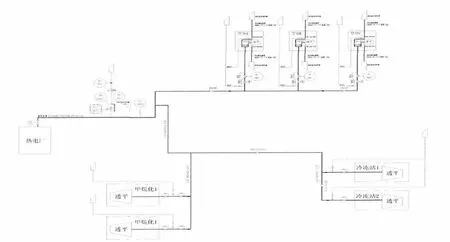

7 高壓動力蒸汽吹掃流程圖

高壓動力蒸汽系統由熱電鍋爐、蒸汽母管、空分母管和凈化甲烷化母管、空分裝置、 甲烷化裝置和凈化裝置幾部分組成。 吹掃的流程圖見圖1所示。

全場共計汽輪機7臺,其中:

(1) 空分汽輪機3臺,每臺吹掃口2個,共6個;

(2) 甲烷化汽輪機2臺,每臺吹掃口1個,共2個;

(3) 凈化冷凍站汽輪機2臺,每臺吹掃口1個,共2個。

圖1 高壓動力蒸汽吹掃流程圖

8 吹掃參數的選取

根據鍋爐實際操作工況,蒸汽出口溫度為300~400℃,取350℃作為溫度計算點。 同時在實際吹掃過程中,會根據實測的流量溫度壓力值來校核吹掃系數。

8.1 第一階段吹掃參數

8.1.1 技術參數

經建模計算:

進入總母管蒸汽壓力:P≥1.4MPa,

吹掃蒸汽流量:360t/h;

此時進入空分母管蒸汽壓力:P≥1.2MPa;

吹掃蒸汽流量:299t/h;進入空分C套蒸汽壓力:

P≥0.58MPa;

吹掃蒸汽流量:83t/h。

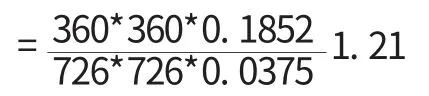

8.1.2 吹掃系數核算

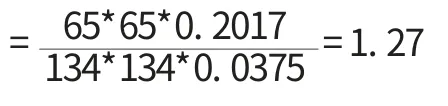

總母管吹管系數

空分母管吹管系數

空分母管吹管系數

8.2 第二階段吹掃參數

8.2.1 技術參數

經建模計算:

進入甲烷化和冷凍站母管蒸汽壓力:P≥1.29MPa;

吹掃蒸汽流量:65t/h;

此時進入甲烷化母管蒸汽壓力:P≥0.55MPa;

吹掃蒸汽流量:52.7t/h。

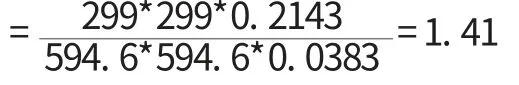

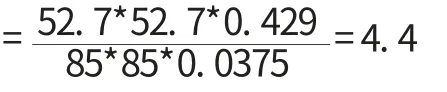

8.2.2 甲烷化和冷凍站母管吹管系數核算:

甲烷化和冷凍站母管吹管系數

甲烷化吹管數

8.3 冷凍站吹掃參數

空分、甲烷化打靶合格后,單獨對冷凍站蒸汽管線進行吹掃。

經建模計算熱電出口蒸汽:0.82MPa,吹掃蒸汽流量:16.5t/h。

9 高壓蒸汽吹掃靶板制作以及合格標準

9.1 靶板制作要求

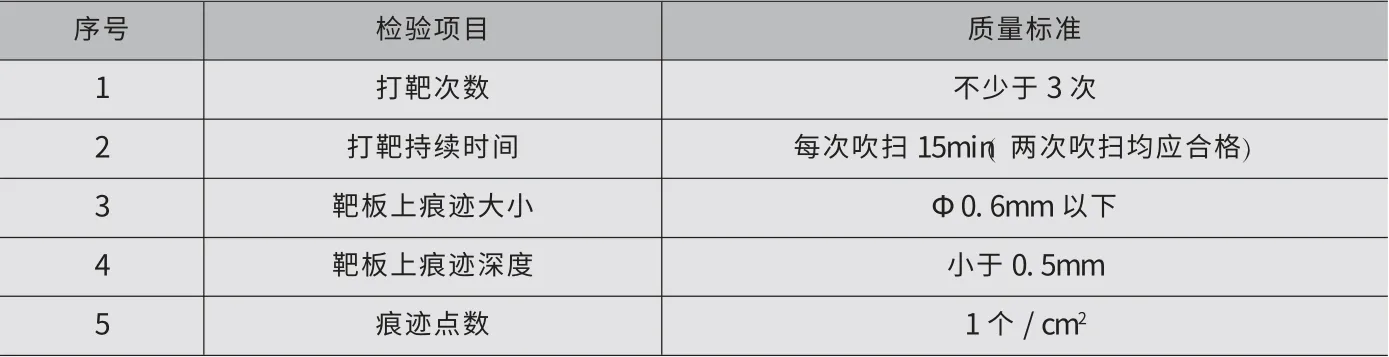

表1 蒸汽吹掃質量驗收標準

靶板應用鋁板制成, 并進行拋光處理,無肉眼可見斑痕;

靶板寬度應為靶板安裝處管道內徑的8%且不小于25mm, 厚度不小于5mm,長度縱貫管道內徑;

9.2 吹掃合格標準

高壓蒸汽吹掃質量驗收標準執行《 工業金屬管道工程施工質量驗收規范》GB 50184-2011的規定。

10 吹掃前應具備的條件

(1) 對所要吹掃的高壓蒸汽管道安裝結束,焊口探傷結束,支管安裝結束。

(2) 各裝置入透平機主蒸汽閥前應有必要的壓力表并保證靈敏、準確。

(3) 汽輪機應具備盤車條件(具體按照廠家設備隨機說明書的要求)。

(4) 臨時吹掃管線安裝工作結束,必須檢查確認符合本方案對吹管臨時系統的要求。 吹掃系統各管路所有導淋具備接汽排放條件,必要時外引至安全地帶。

(5) 崗位上消防器材齊全,消防通道暢通,消防系統能投入正常。

(6) 所有參與吹掃工作的人員進行安全、技術交底,使參與人員熟悉吹掃流程,掌握操作要點。

(7) 準備好檢查靶板, 靶板表面經磨平拋光處理。 建議每個吹掃口約6~8塊。

(8) 準備好必需的吹掃所需的對講機、耳塞、手套等勞保用品,登高作業的安全帶等防護用品;吹掃禁行指示標牌,警戒線等。

(9) 準備好足夠的二硫化鉬用于吹管期間主蒸汽閥的維護保養。

11 吹掃步驟

(1) 吹掃前閥門的確認。 對系統進行檢查,去冷凍站、甲烷化汽輪機前雙切斷閥打開, 高壓蒸汽管網所有疏水導淋已全開,A、B、C三套空分汽輪機前電動切斷閥全開、氣動切斷閥閥芯抽出,中道法蘭用臨時盲板封死、所有溫度計拆除、壓力表前閥門關閉。

(2) 聯系調度,由熱電裝置緩慢打開高壓蒸汽閥門進行暖管。 檢查界區內高壓導淋排放情況,嚴防水擊事故發生。

(3) 導淋排放無水見汽后,聯系熱電按0.02~0.05MPa/min、升溫速率≤1.5℃/min的升壓升溫速率將壓力升到0.5MPa穩壓暖管,導淋排放見“ 藍煙”后為暖管結束標志。

(4) 其第一次暖管時間要適當長一些,大約需要4~5h,即大約升溫90℃/h左右,第二輪以后的暖管時間可短一些,在1~4h即可。

(5) 升溫升壓過程中應對整個管道系統、支架、臨時管道進行全面檢查,發現問題停止暖管, 待處理后再進行下步工作。 在所有法蘭的連接螺栓熱緊后再進行管路吹掃。

(6) 暖 管 合 格, 管 道 溫 度 超 過250℃,適當關小各排放導淋。 再次檢查管線沿途導淋是否有堵塞現象, 如有導淋堵塞應及時疏通, 無法在線疏通應做好標記等蒸汽停止后更換導淋。

(7) 暖管過程中應注意對速關閥法蘭、調節閥中道法蘭螺栓進行熱緊。

(8) 當暖管結束且管道支、托、吊架檢查完好, 聯系調度按 0.02~0.05MPa/min的升壓速率將管網壓力逐步升到1.0MPa,≥1.5MPa,在升到各個壓力等級下應停留10min, 檢查吹掃情況,如有異常,立即停止吹掃,消除障礙后才可以繼續進行吹掃。

(9) 吹掃應按照“ 暖管→吹掃→降溫→暖管→吹掃→降溫” 的順序循環進行, 達到吹管系數后, 持續吹掃時間為1.5h。 降溫是自然冷卻,降溫時間決定于氣溫, 一般使管線冷至200℃以下即可。管壁溫度降至200℃以下可使粘結在管壁上的雜質因管壁冷卻而脫落, 以利再次吹掃時被吹除。

(10) 吹掃開始時不必掛靶板檢驗,吹掃6~8次后進行打靶實驗,視打靶情況判斷繼續吹掃次數。

(11) 打靶合格后停止吹掃,通知調度中心根據實際情況調整鍋爐運行方式。

(12) 吹掃合格后,管路冷卻到接近室溫后拆除臨時排汽管,拆除沖管工具,確認進汽腔室無雜質后裝入速關閥。

12 吹掃過程記錄和確認

管道吹掃完后, 應在事先編制好的“ 吹掃記錄表”上進行記錄,并在相應的吹掃流程圖上做好標記。

每個吹掃口吹掃結束后, 由監理組織化建、裝置院、業主方進行確認并在相關表格上簽字。

13安全工作

安全工作是此次高壓蒸汽吹掃的重中之重。 各裝置院應按照要求制定通過審核的蒸汽吹掃工作的安全專篇, 制定詳盡的安全管理和技術措施以及應急預案, 現場實施過程中由專職安全人員進行監護。 由業主牽頭統一進行檢查現場安全措施到位情況以及安全人員配備情況,并貫穿整個吹掃過程。

14監理的參與

高壓動力蒸汽吹掃屬于施工過程的預試車階段, 監理有責任按有關規定履行職責,確保質量。 吹掃方案的確認、過程的實施、 以及最終結果的檢驗確認均應在監理的見證監督下進行, 并由監理在規定的記錄表格上簽字確認。