快速制造在摩托車新產品設計試制中的應用

劉幫全(江門大長江集團有限公司豪爵研發中心廣東江門529030)

快速制造在摩托車新產品設計試制中的應用

劉幫全

(江門大長江集團有限公司豪爵研發中心廣東江門529030)

介紹在機械制造業新產品設計試制中快速制造的種類和應用;重點敘述在摩托車新產品設計試制中圍繞各開發階段的目的,選擇快速制造工藝的要素以及典型案例,從而為新產品設計試制工程師在選擇快速制造工藝方面提供一些見解和啟發。

快速制造設計試制摩托車

引言

快速將多樣化的新產品推向市場是企業把握市場先機而求生存和發展的重要保障,而準確選擇快速制造工藝是新產品設計試制的關鍵;3D打印和激光燒結等各種RP技術在計算機控制下,迅速將CAD數字模型變為零件的物理模型,因此CAD→RP原型→評價→CAD修改已逐漸成為快速制造的新模式[1-3]。但是僅僅靠這種新模式在國內推廣應用還滿足不了目前各行業的新品試制需求;還需考慮不同的零件,不同的驗證目的,不同的開發階段等等因素,結合傳統的制造工藝,方可達到新品開發設計試制的目的[1-3]。

1 快速制造在新品開發設計試制中的應用

1.1快速制造和設計試制概念

快速制造是為了適應市場競爭需要在企業的新產品快速開發中產生的,它是運用快速成型、CNC加工、快速模具成型和快速切割工藝的一種快速響應的制造方案。

設計試制(簡稱“設試”)是新產品開發中設計方案和設計圖紙驗證的一個樣件制造過程,通過設計試制樣件制作和裝配過程可進行產品的設計評估與審核,以及產品的試驗。

1.2幾種快速制造工藝和應用簡介

在新產品設計試制中國內常見的快速制造工藝有以下幾種:

1)快速成型

快速成型是一種基于材料離散堆積成形的快速制造技術,即通常說的3D打印技術。工藝過程無需專用工裝和模具,工藝規劃步驟簡單。總的來說,制造速度比傳統方法快得多。通常快速原型的制作工藝有液態激光固化(SLA),粉末(非金屬和金屬)激光燒結(SLS和SLM),塑料熔融擠出(FDM)的成型工藝。用此工藝制作原型不僅可供設計人員作為新產品結構評審,而且廣泛使用SLA制作硅膠模復制原型,使用SLS、SLM和FDM直接制作用于功能和性能測試的零部件;另外,通過快速原型消失模可間接獲得復雜的鑄件。其次,也可通過快速原型翻制快速模具。

2)CNC加工

CNC(Computerized Numerical Control)加工工藝是一種用數控加工設備快速加工出各種零件的設計試制工藝,即通常說的手板加工。它是國內目前新品開發中應用最廣泛和最廉價的一種快速制造工藝。用此工藝可加工金屬和非金屬手板,依據零件的復雜程度和用途,能整體加工和拆件加工后粘結(或焊接)成形。因為成本原因,對用于結構和外觀評審的單件試制,國內仍廣泛使用CNC加工來代替快速成型制造原型。而且使用四軸以上加工中心可完成單件或小批毛坯的精加工,既省去工裝設計和加工成本,又縮短了試作周期。

3)快速模具成型

快速模具成型是以利用原型為基礎的一種快速制造工藝,以快速原型作為模具制作的實體模型(或母模),結合精鑄、金屬噴涂、電鍍及電極研磨等技術可以快速制造出模具,其制造周期一般為傳統的數控切削方法的1/5~1/10,而成本卻僅為其1/3~1/5。依據模具材料、RP原型的材料、模具的精度要求和壽命,常用的幾種快速模具簡述如下:

a)快速硅膠模。

小批量制作塑料(橡膠)樣件可通過制作快速原型,采用硅膠模或結合玻璃鋼樹脂在真空條件下灌注復制;由于硅橡膠良好的柔性和彈性較適合結構復雜的零件,20件的制作生產周期最短為7 d左右。家電、摩托車和汽車生產和研發單位廣泛使用此工藝制作塑料樣件。因材料為類塑料件(多組份液體合成),它僅作為裝配結構和外觀評審,不能作為工藝和性能驗證方案,且一套純硅膠模具壽命最多只能復制18件左右。

b)低熔點合金模

壽命要求在3000件以下的注塑模和薄板成型沖壓模可采用低熔點金屬噴涂(或澆注)模,該工藝方法簡單,型腔表面CNC加工量少。噴涂模需充填背襯復合材料,澆注模可以重新熔化回用,對大型模具可降低材料成本。其制作周期為7~14 d,成本為CNC加工鋼模的1/3~1/5。汽車生產和研發單位廣泛使用此工藝制作塑料和薄板拉伸沖壓樣件。

c)快速樹脂模

在試制數量較低和結構簡單的沖壓和注塑件,可用環氧樹脂(或加玻璃纖維)澆注模來代替低熔點合金模來試制;用環氧樹脂也可制作翻砂鑄造模,也可制作在低壓條件下灌注所使用的復制塑料模,或手工復制玻璃鋼零件。與低熔點合金模的不同之處是樹脂不可回用,相同之處為工藝方法簡單,加工成本低和周期短。

d)快速鑄造模

一種是快速鑄造消失模,它是借助快速原型件的消失形成鑄件的型腔,無需開金屬模制作原型,比傳統鑄造更快;國內快速原型常用SLS燒結的蠟件,國外常用SLA和FDM制作的光敏樹脂和ABS塑料件。比傳統的消失模鑄造快速而精準,國內廣泛使用此工藝制造軍工新品。另一種是快速鑄造砂模,它是通過激光快速燒結樹脂砂來制作外型腔和內芯型,兩者組裝鑄造砂型,或快速芯型與傳統鑄造外模組裝鑄造砂型。汽車生產和研發單位廣泛使用此工藝制作進氣管、箱體和缸蓋等毛坯樣件。

4)快速試制簡易模

快速試制簡易模是在生產用的模具的基礎上簡化的一種快速制造模。一個方案是在保證產品尺寸精度的情況下,在選擇模具材料、熱處理工藝以及結構方面最大限度地考慮如何縮短工期和降低成本。例如:摩托車油箱只開成型模,不開沖孔和切邊模;壓鑄和注塑模的抽芯機構用活鑲塊代替和不設冷卻系統,且需抽芯的局部空腔和孔用后續機加工來完成;用此工藝可提前得到量產工藝的驗證,對工藝性強和新工藝的樣件是一個最佳快速制造方案。另一種方案是結構和大小與量產零件相近時,可在現有模具的基礎上按更換模芯方案來快速試制,如壓鑄模、鍛造模、注塑模和沖壓成型模生產的試制零件可使用此方案。

5)快速切割成型

快速切割工藝是對未精準下料的沖壓件,采用一種代替切邊和沖孔模的切割工藝,從而縮短了開模周期和精準下料的試制時間并能快速對應新品開發中的設變。結合快速成型模具,可使鈑金件設計試制周期更短。常用的快速切割有激光、等離子和火焰切割,家電、摩托車和汽車生產和研發單位廣泛使用此工藝制作鈑金樣件。

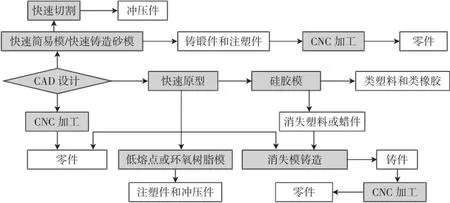

快速制造工藝應用系統流程圖如圖1所示。

圖1 快速制造工藝應用系統流程圖

2 快速制造工藝選擇和案例分析

2.1選擇要素分析

對于新品設計試制單件樣件時,快速成型工藝是快速制造工藝中速度最快的一種先進工藝,相對開模制造是成本最低的一種工藝。但在國內人工和設備成本較低的情況下,廣泛用CNC加工工藝來代替快速成型工藝。而對于小批設計試制樣件時,硅膠模復制,以及快速成型與傳統生產工藝相結合快速模具制造工藝是新品開發中常用的快速制造工藝。為此,結合摩托車行業特點在新品開發設計試制中快速制造工藝選擇需要考慮以下要素:

1)開發階段及樣件用途

新品開發設計試制(簡稱“設試”)一般分三個階段:一是模型車試制,二是先行試作車試制,三是試驗車試制。為此,針對各設試階段用途,抓住樣件試制重點來選擇快速制造工藝。例如:在試驗車試制階段,因需進行性能和簡單的道路試驗,從而應選擇簡易模成型、消失模鑄造、低熔點合金或環氧樹脂模注塑和沖壓以及快速切割、CNC加工來快速試制。

2)樣件材料及結構

樣件的材料和結構的不同也會影響快速制造工藝的選擇。對許多快速成型件材料,因工藝和成本無法滿足新開發設試樣件材料要求,快速成型件只能做結構評審。為了功能和耐久試驗,對于結構復雜的設試樣件,CNC拆件組合和快速成型工藝就不可選擇,所以必須把快速成型工藝與傳統制造工藝結合起來,如消失模快速鑄造可生產出與壓鑄相當性能的鋁合金件,低熔點快速模注塑可代替硅膠模生產各種與量產相同的塑料件。這既縮短了開發周期,也得到了工藝檢討和功能的驗證。例如汽車和摩托車鋁合金進氣管和氣缸蓋等就廣泛使用消失模快速鑄造工藝來試制。

3)樣件開發深度

新品開發中依據企劃目標,新開發件深度會不同,其中大部分件都是以量產車型為基礎進行開發設計,與基礎部品有材料、結構和工藝的相同和相似性;因部品開發深度不同,則采用的快速制造工藝也不同。例如:對部分開發的試制件因與基礎量產件結構相似但大部分不同,其材料和工藝路線相同,從而選擇了CNC加工,硅膠模、快速試制簡易模成型和快速切割來快速試制。

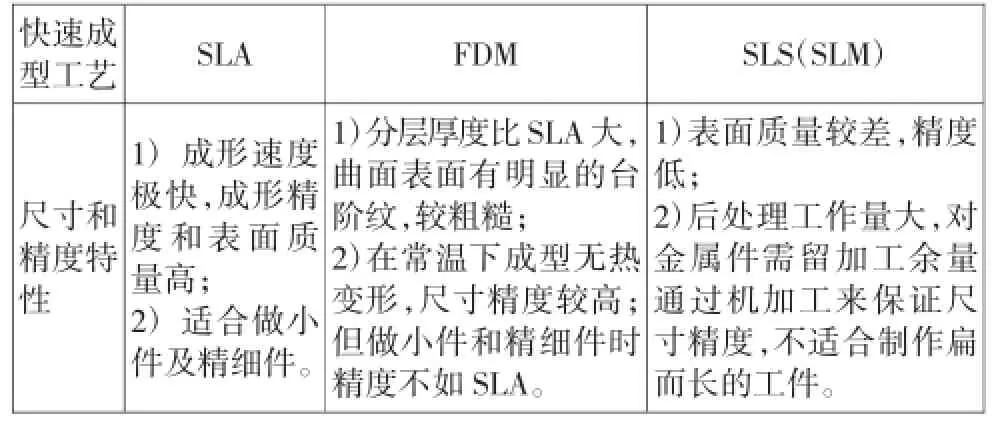

4)樣件尺寸及精度

因許多快速成型原理是用激光加熱或燒結分層累積,因而存在溫度場不均勻(特別是扁而長的工件),加上材料有熱脹冷縮特性,以及制作工序過程中累積變形,從而需依據尺寸大小、精度高低和表面粗糙度來選擇不同的快速成型工藝,詳見表1所示。

表1 不同快速成型工藝的選擇

此外,同樣是塑料覆蓋件,因尺寸大小的差異,汽車前護杠采用環氧樹脂模低壓灌注,汽車儀表盤采用硅膠與環氧樹脂相結合的真空灌注,而摩托車覆蓋件則只采用硅膠模真空灌注;對于硅膠模復制的工件越大,變形也越大,為此通常采用加鋼筋等防變形的工藝。

5)自制和外協資源

在滿足設計驗證的情況下,常常有多種快速制造工藝可供選擇。除考慮以上要素情況下,還需考慮自制和外協人力和設備資源,從內外協作優勢或互補合作方案去分析和比較試制周期和成本,從而選擇最佳的快速制造方案。反過來說,在研發部門增加設計試制設備也需考慮外協相應資源是否配備,市場競爭廠家是否充分,自備設備的利用率和折舊率從成本上考慮是否合算,從而從規劃投資方面提前進行權衡和分析;總之,自制資源配備和外協資源利用也是快速制造工藝選擇和規劃所必須考慮的要素。

2.2應用案例分析

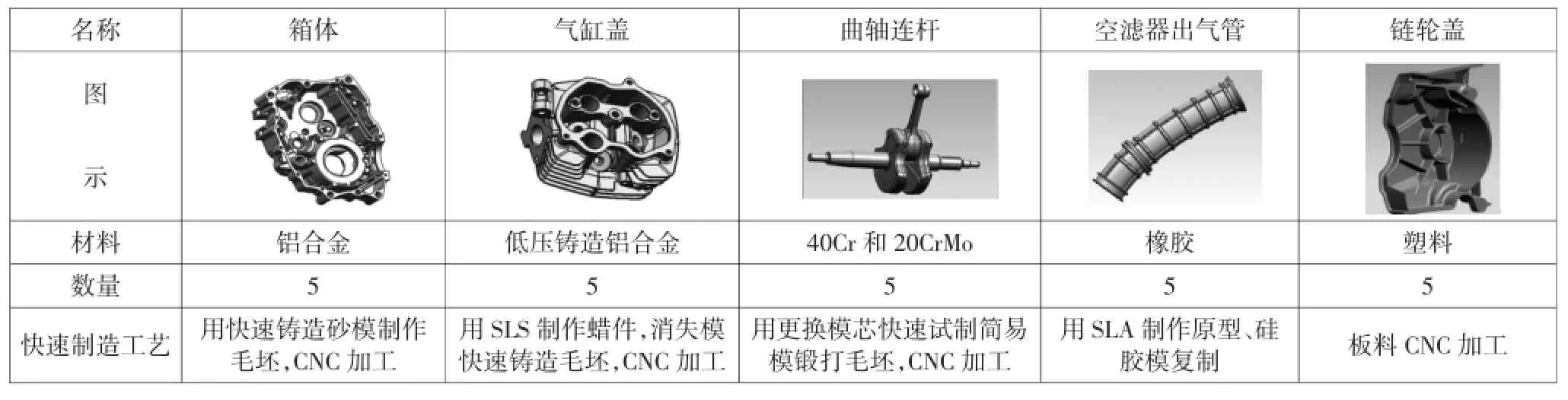

近六年來通過廣泛與國內外相關人員交流和合作,從中學到了許多快速制造知識并積累了許多快速制造經驗。表2為摩托車發動機開發中幾種典型案例。

表2125 mL發動機開發設計試制典型部品匯總

從以上案例可以看出,在發動機開發設計試制先行試驗階段,依據結構和材料,試制數量、部品功能和產品驗證的目的,選擇了不同的快速制造工藝。在此分析如下:

1)左右箱體是發動機基礎件,外形毛坯尺寸精度要求不高,只是安裝部位尺寸需要控制,在此設試階段用快速鑄造砂模制作鋁合金毛坯,用CNC加工來控制安裝尺寸,從而避免新開發件因重大設計變更而發生模具的報廢,這樣節約了開發成本和縮短了開發周期。

2)氣缸蓋是發動機心臟部件,它的結構與發動機中燃燒、潤滑、進排氣和冷卻功能有直接關聯,設計變更可能性大;且內外結構復雜,模具需外模和型芯組合,特別是冷卻風道和進排氣道要求模具有較高的毛坯尺寸精度,從而成本也高。因此在此設試階段采用快速成型和消失模鑄相結合的快速鑄造工藝,最終避免了因設計變更發生模具修改或報廢的損失。

3)曲軸連桿是發動機傳動零部件,材質和性能要求高。因與同類同排量機型的曲軸連桿的尺寸和結構基本相近,設變不多且對應容易;為此,為了滿足試驗要求,在此階段的這種零部件采用快速試制簡易模中的更換模芯的方案進行試制。

4)空濾器橡膠出氣管是空濾器與發動機相聯接的通氣管,考慮到空濾器與周邊裝配零件的間隙大小或可能干涉,兩個接口位置會常常需要調整,從而其形狀和尺寸也存在設變;為此,在此階段通常采用硅膠模復制,因材料是類橡膠,與量產材料性能相比表現為脆性和耐熱度低,只做裝配尺寸驗證和功能評審。

5)鏈輪蓋是發動機的一個外護罩(材料PA6+ 20%玻纖),考慮此件結構簡單和尺寸小且工藝性不強,因屬外觀件,設變的可能性存在;為此,在此階段采用了塑料板材進行CNC快速加工,制作成本低。

通過與以前開發設試產品對比,此階段試制周期從原90d縮短至60d,費用節省約三分之一,并達到了這個階段的設計試制目的。

3 結論

從以上論述可以看出,充分和全面了解快速制造工藝,結合各自行業特點正確選擇快速制造工藝在企業新產品的快速開發中有著重要的作用,它可以極大地幫助企業縮短新產品的開發周期,降低開發階段的成本。

1洪軍,唐一平,盧秉恒.快速成型技術在新產品快速設計與制造中的應用研究[J].機械設計,2000,17(12):7-9

2張海鷗,韓光超,王桂蘭.快速制造模具技術[J].中國機械工程,2002,13(22):1903-1906

3鄧朝暉,李平凡,楊旭靜,等.基于RPM快速制造金屬零件的方法評述及展望[J].湖南大學學報(自然科學版),1999,26(5):1-5

Applications of Rapid Manufacturing Technology in Trial Production during Design Process of New Motorcycle Products

Liu Bangquan

Haojue R&D Center,Jiangmen Dachangjiang Group Co.,Ltd.(Jiangmen,Guangdong,529030,China)

This article introduces types and applications of Rapid Manufacturing Technology in trial production during design process of new products in engineering industry.Factors and some typical cases in selecting types of Rapid Manufacturing Technology to use are mainly narrated,according to purpose in each stage of trial production during design process of new motorcycle products.This article is an attempt to offer some suggestions and inspiration for engineers about how to properly select types of Rapid Manufacturing Technology in trial production during design process of new products.

Rapid manufacturing technology,Trial production during design process,Motorcycle

U483;TB476

A

2095-8234(2015)04-0083-04

2015-03-24)

劉幫全(1964-),男,工程師,主要從事摩托車新產品試制工作。